Поперечные штыри должны быть прочно зажаты в собранной и закрепленной болтами конструкции; количество последовательно соединенных штырей в этом типе балочной конструкции не ограничено. Рекомендуется использовать поперечные клинья, составленные из парных клиньев с наклоном от 1/6 до 1/10.

Как сделать шпоночный паз на токарном станке

Как правило, токарный станок используется для растачивания, отрезания, сверления и растачивания, но на этом его возможности не заканчиваются. Я предлагаю посмотреть, как сделать выемку в кольце. Для этой цели я использую токарный станок 1К62, который нарезает винты.

Подготовительный этап

Кольцо устанавливается в трехкулачковом патроне. Перед сверлением необходимо подготовить внутренние и внешние фаски с помощью дрели. Они располагаются только на той стороне, куда вставляется инструмент. Это самая простая процедура, знакомая токарям-любителям, поэтому она не требует специального рассмотрения.

После подготовки фасок необходимо установить станок на минимальную скорость, чтобы шпиндель перестал вращаться. На многих станках патрон распределительного вала может ослабнуть под нагрузкой, в этом случае необходимо установить проставку. Для этого под ним на подходящей высоте следует установить болт и гайку. Отвинчивание увеличивает длину упора, чтобы он плотно прижимался к патрону, устраняя вибрацию.

Зубило легко зажимается в держателе инструмента. Он выровнен по центру гильзы, поэтому требуется точная регулировка. Для этого его направляют в гильзу, перемещая в продольном направлении с установленным на нем ползуном. Полученная царапина должна проходить от одного конца к другому через отверстие во втулке. На линии среза не должно быть зоны без царапин. Если это так, то это свидетельствует о перекосе. Когда резец правильно выровнен, его необходимо очень крепко зажать, так как нагрузка при долблении гораздо выше, чем при обычном точении.

Процесс долбления

Поскольку втулка имеет собственный радиус с внутренней стороны, ее необходимо отрезать перед началом измерения глубины паза, чтобы получить однородную поверхность, которая будет служить нулевой точкой отсчета. Для этого с помощью толкателя продвиньте фрезу внутрь по продольным канавкам и удалите более мелкую металлическую стружку. После возвращения в исходное положение переместите фрезу вдоль поперечного суппорта на 0,1 мм ближе к корпусу гильзы. Я снова совершаю продольное движение вдоль каретки. Повторяйте процесс до тех пор, пока слайд не потеряет свой радиус. Как только они исчезнут, это будет нулевая точка отсчета.

Теперь я начинаю вырезать выемку. В моем случае глубина должна составлять 2,6 мм. При размере шага 0,1 мм для достижения этой глубины требуется 26 движений фрезы.

После углубления канавки до 2,6 мм без изменения настройки в конце необходимо еще несколько раз переместить фрезу, чтобы освободить фланец от мелких заусенцев. Затем извлеките втулку из патрона. Вторая сторона довольно грубая, но это легко исправить. Сверло возвращается в держатель инструмента, и фаски точно сняты. После этого рукав можно использовать по назначению.

Токарная обработка на токарном станке — это утомительный, но несложный процесс. В моем случае движение заслонки моторизовано, поэтому оно происходит относительно быстро. Можно также открыть слот на экономичной ручной машине, но в этом случае потребуется гораздо больше времени.

Применение

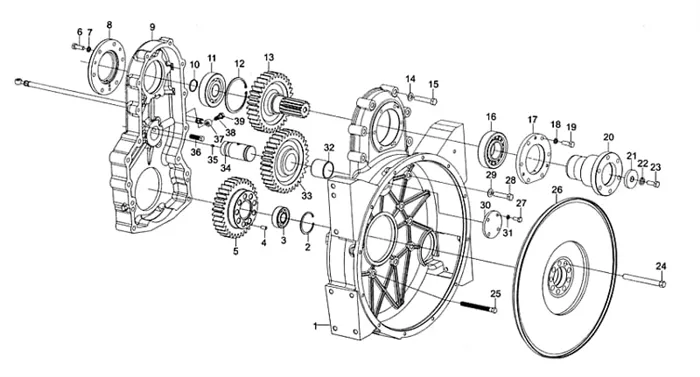

Основное применение желобковых соединений — установка на вал через желоб. В большинстве случаев выемка выглядит как клин. Этот тип соединения гарантирует, что вал и ступица не вращаются относительно валов друг друга. Фиксированное положение ступицы на валу со шпонкой обеспечивает высокую эффективность передачи мощности.

Фрезерованные соединения чаще всего встречаются в машиностроении, при производстве станков. Он часто используется в производстве автомобилей и другой техники, где требуется повышенная надежность крепления деталей машин. Высокая надежность достигается благодаря управлению блокировкой шпинделя с помощью ключа.

Ключ служит предохранительным устройством при превышении максимального крутящего момента. В этих случаях шпонка срезается, воспринимая чрезмерную нагрузку и снимая ее с вала и ступицы.

Благодаря своим характеристикам он часто используется в машиностроении и характеризуется высокой производительностью, простотой изготовления и монтажа, а также низкой стоимостью. Эти особенности особенно важны в промышленном производстве, особенно в сельском хозяйстве. В разгар сезона нередко ломаются детали, которые необходимо заменить как можно быстрее. Они часто встречаются в прессовых узлах.

Принимая во внимание все вышесказанное, выделяются наиболее важные элементы, для которых требуется гаечный ключ:

- Обеспечение безопасность соединяемых узлов при повышенных нагрузках.

- Достижение высокой степени фиксации отдельных элементов механического узла.

- Выполняет функцию предупреждения проворачивания узла и ступицы.

- Надежность подобного соединения превышает надежность аналогов при фиксации вала с деталями.

В целом, гаечный ключ можно найти практически в каждом составном станке благодаря его техническим характеристикам.

Изготовление шпонки

Изготовление ключей — довольно трудоемкий процесс, но только если вы делаете это сами. Развитие технологий и оснащение заводов современным оборудованием позволяет быстро и эффективно производить высококачественную продукцию. Существуют различные типы ключей, каждый из которых имеет уникальную форму в зависимости от того, какой ключ изготовлен различными способами. В одних случаях для резки поверхности изделия могут использоваться вырубные машины, в других — отрезные станки, шлифовальные станки и многие другие виды оборудования. В принципе, гаечный ключ можно изготовить дома, как на заводе, но станки с числовым программным управлением способны сделать это быстрее и качественнее.

Сырье, используемое для производства штифта, состоит в основном из

Углеродистая конструкционная сталь St45 является основным сырьем, используемым в производстве штифтов. Выбор этой марки обусловлен ее высокими физическими и химическими свойствами. Он очень прочен, устойчив ко многим агрессивным веществам, выдерживает сильные перепады температур и механические воздействия: Удары, вибрации, деформации. Кроме того, другие виды стали, такие как St20, St35, St50, 40C и A4, также широко используются в качестве материалов для замочных скважин. Само собой разумеется, что каждая из этих марок имеет свою индивидуальную устойчивость к различным нагрузкам. Качество выбранного материала обычно определяется температурным диапазоном, химической стойкостью и твердостью стального сплава.

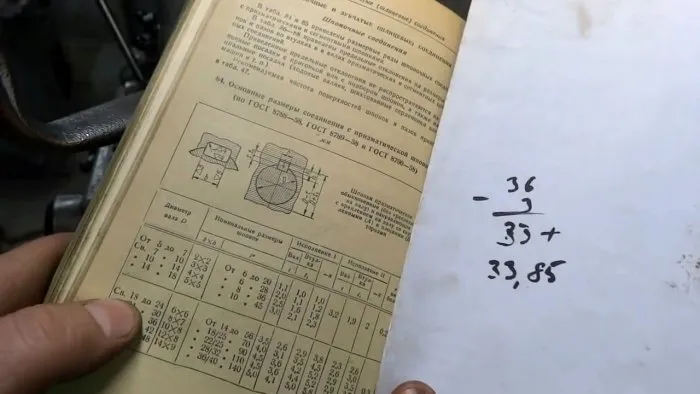

Степени твердости по Роквеллу используемых сталей

Выбор конкретных сталей зависит от назначения гаечного ключа. В целом, материал валов

это либо чистая сталь, либо калиброванная лента. Существуют два основных стандарта его производства. Первый — это национальный стандарт ГОСТ 8787-68, второй — DIN 6880. В каждом случае материал производится методом холодной или горячей вытяжки и подвергается специальной калибровке: плоской, объемной или вертикальной. Калибровка — это дополнительная механическая обработка, необходимая для достижения более высокой точности размеров и качества поверхности изделия. Эти этапы обработки позволяют значительно снизить затраты на производство скобяных изделий, обеспечивая при этом высокое качество продукции.

Это также делает экономически целесообразным производство ключей на заводах из калиброванных стальных заготовок. Учитывая, что цена любого вида гаечного ключа очень низкая, а эксплуатационные характеристики гаечного соединения невероятно высоки, использование этих изделий со временем распространилось на достаточно большое количество различных областей промышленного производства. Гаечный ключ особенно широко применяется в сельском хозяйстве, где он используется в тракторах, комбайнах и всевозможной технике, а также в машиностроении, где он служит крепежом в различных механизмах. Кроме того, эти изделия оснащаются различными станками и другими подобными механизмами. Есть несколько очень важных особенностей, которые делают эти ребра полезными, например:

Виды шпонок

Основные типы ключей делятся на два типа: напряженные и ненапряженные. Особого внимания заслуживают следующие типы ключей:

- Клиновые. Особый тип, который отличаются углом наклона верхней грани. В общем разделение на виды происходит исходя из классификации шпоночных соединений. Устанавливается в паз с помощью физической силы, ударным методом. Применение такого типа соединения позволяет добиться необходимого напряжения. Нарезанный клин, находясь в пазе, распирает его изнутри. За счет силы прижатия, вал и ступица совместно вращаются.Используется довольно редко, так как ее использование предусматривает индивидуальный подгон. Это можно считать недостатком для массового производства механизмов. Основное назначение — применение в тихоходных передачах и узлах неподвижного соединения.

Среди клиновых шпонок выделяют:

Среди клиновых шпонок выделяют: - врезные;

- на лыске;

- фрикционные;

- без головки и с головкой.

- Сегментные. Производятся в виде сегментной пластины, загоняемой в паз. Производиться методом фрезерования. Широко применяются в производстве, так как просты в изготовлении, не требуют особой точности при нарезании и легко устанавливается. Отличается установкой в боле глубокий паз, в сравнении с аналогами. Глубокий паз не подходит для больших нагрузок, так как значительно снижает прочность вала, поэтому используется при небольших крутящих моментов.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

На длинных ступицах может устанавливаться несколько шпонок, так как они имеют фиксированную длину. Выполняют предохранительную функцию на срез и смятие.

Читайте также.

Габаритные размеры и конструкция гриндера

Не существует конкретных размеров, одинаковых для всех мельниц, они могут быть сугубо индивидуальными в каждом конкретном случае.

При выборе размеров и конструкции ленточно-шлифовального станка следует руководствоваться пространством, имеющимся в вашей мастерской. Как правило, чем длиннее лента, тем более она устойчива к истиранию и, следовательно, тем реже ее нужно заменять.

Если вы покупаете предварительно наклеенные ленты для шлифовальной машины, машина должна быть подобрана по размеру лент. Если вы клеите ремни самостоятельно, размеры машины могут быть любыми, но лучше придерживаться стандартных размеров ремней.

Шлифовальные ленты выпускаются в двух вариантах ширины: 50 м и 100 м. Длина этих лент может быть 610, 915, 1230, 1600, 1800, 2000 мм.

Лучше всего иметь шлифовальную ленту нужной длины, чтобы было легче регулировать размеры шлифовальной ленты.

Основными компонентами шлифовальной машины являются рама машины с рабочим столом, ленточный зажим, двигатель с приводным роликом, ведомое колесо, бочкообразный ролик и, при необходимости, дополнительные ведомые колеса.

Самая компактная мельница может быть построена всего с двумя роликами, один из которых вращается на валу двигателя, а другой натяжной ролик имеет форму цилиндра.

Мельница с двигателем для стиральной машины.

Мельница с двигателем для стиральной машины.

Мельница с фанерной рамой.

Шлифовальная машина с газовым клапаном давления для мебели.

Шлифовальная машина с роликами из зубчатого ремня автомобиля.

Мельница с фанерной рамой.

Шлифовальная машина с приводом для шлифования.

Компактная мельница с мебельной газовой пружиной.

Компактная мельница с двумя колесами.

Мельница с фанерной рамой.

Если шлифовальная машина должна обрабатывать длинные ленты, она не может обойтись без дополнительных роликов с электроприводом.

Зачем мне нужен бочкообразный валик? При сборке машины практически невозможно сохранить идеальную параллельность всех роликов. По этой причине лента стремится отойти от роликов. Чтобы избежать этого недостатка, используется бочкообразный валик. Регулируя наклон вала, можно «заставить» абразивную ленту оставаться на месте.

Вал ролика можно регулировать по принципу обычной дверной петли. Вал ролика приварен к подвижной части петли, а регулировка осуществляется с помощью болта. Этот болт упирается в подвижную часть петли.

Цилиндрическая роликовая мельница.

Цилиндрическая роликовая мельница.

Цилиндрическая роликовая мельница.

Натяжной механизм шлифовальной ленты может быть сконструирован различными способами. Самый распространенный вариант — пружина, второй — мебельная газовая пружина, третий — обычная резина, например, от велосипедной камеры. Если вы используете мебельный газовый амортизатор, вы должны знать, что он плохо работает при низких температурах.

Рекомендуется делать ограничитель ленты в два слоя. Основание заглушки должно быть изготовлено из листового металла и покрыто гладкой керамогранитной плиткой. Таким образом, стопор практически не нагревается при интенсивной работе на мельнице. Фарфор также изнашивается гораздо медленнее, чем металл.

Изготовление шпонки

Изготовление камня — довольно трудоемкий процесс, но только если вы делаете это сами. Технический прогресс и оснащение предприятий современными станками позволяют быстро и эффективно производить высококачественную продукцию.

Существуют различные типы ключей, каждый из которых имеет свою уникальную форму, в зависимости от которой ключ может быть изготовлен различными способами. В одних случаях для гравировки поверхности изделий могут использоваться вырубные станки, в других — отрезные станки, шлифовальные станки и многие другие виды оборудования.

В принципе, в домашних условиях можно изготовить гаечный ключ так же, как и заводской, но станки с числовым программным управлением могут сделать это быстрее и качественнее.

Основным сырьем, из которого в основном изготавливается шпонка, является углеродистая конструкционная сталь St45. Выбор этой марки обусловлен ее высокими физическими и химическими свойствами. Он очень прочен, устойчив ко многим агрессивным веществам, выдерживает сильные перепады температур и механические воздействия: Удары, вибрации, деформации.

Кроме того, другие виды стали, такие как St20, St35, St50, 40C и A4, также широко используются в качестве материалов для замочных скважин. Само собой разумеется, что каждая из этих марок имеет свою индивидуальную устойчивость к различным нагрузкам.

Качество выбранного материала обычно определяется температурным диапазоном, химической стойкостью и твердостью стального сплава.

| Степени твердости по Роквеллу используемых сталей | |||||

| Ст20 | Ст35 | Ст45 | Ст50 | 40Х | А4 |

| 56-62 HRC | 45 HRC | 48-52 HRC | 50-55 HRC | 49-53 HRC | 85 HRC |

Действительно, в зависимости от предназначения гаечного ключа выбирается конкретная сталь, соответствующая условиям эксплуатации. Как правило, гаечный ключ изготавливается либо из чистой стали, либо из калиброванной полосы. Существуют два основных стандарта для его строительства. Первый — это национальный стандарт ГОСТ 8787-68, второй — DIN 6880.

В каждом случае материал производится методом холодной или горячей вытяжки и проходит специальную калибровку: плоскую, объемную или вертикальную. Калибровка — это дополнительная механическая обработка, необходимая для достижения более высокой точности размеров и качества поверхности изделия.

Эти этапы обработки позволяют значительно снизить затраты в метизной промышленности при производстве качественного продукта.

Поэтому экономически эффективным является производство штифтов из калиброванных стальных заготовок на заводах. Поскольку цена любого вида гаечного ключа очень низкая, а эффективность болтового соединения невероятно высока, использование этих изделий со временем охватило довольно большое количество различных отраслей промышленности.

Гаечный ключ особенно часто используется в сельском хозяйстве, где он крепится к тракторам, комбайнам и всевозможной технике, а также в машиностроении, где он служит крепежом в различных механизмах. Кроме того, эта продукция используется в различных станках и подобных механизмах.

Изготовление шпонки, как сделать шпонку своими руками.. статьи компании «ооо гидро-максимум»

Изготовление ключей — довольно трудоемкий процесс, но только если вы делаете это сами. Развитие технологий и оснащение предприятий современными станками позволяет быстро и эффективно производить высококачественную продукцию.

Существуют различные типы ключей, каждый из которых имеет уникальную форму, в зависимости от которой ключ может быть изготовлен различными способами. В одних случаях для гравировки поверхности изделий могут использоваться вырубные станки, в других — отрезные станки, шлифовальные станки и многие другие виды оборудования.

В принципе, в домашних условиях можно изготовить гаечный ключ так же, как и заводской, но станки с числовым программным управлением могут сделать это быстрее и качественнее.

Основным сырьем, из которого в основном изготавливается шпонка, является углеродистая конструкционная сталь St45. Выбор этой марки обусловлен ее высокими физическими и химическими свойствами. Он очень прочен, устойчив ко многим агрессивным веществам, выдерживает сильные перепады температур и механические воздействия: Удары, вибрации, деформации.

Кроме того, другие виды стали, такие как St20, St35, St50, 40C и A4, также широко используются в качестве материалов для замочных скважин. Само собой разумеется, что каждая из этих марок имеет свою индивидуальную устойчивость к различным нагрузкам. Качество выбранного материала обычно определяется температурным диапазоном, химической стойкостью и твердостью стального сплава.

Степени твердости по Роквеллу используемых сталей