Существуют и другие, узкоспециализированные типы станков, которые обычно называют токарными из-за режущих свойств используемого режущего инструмента.

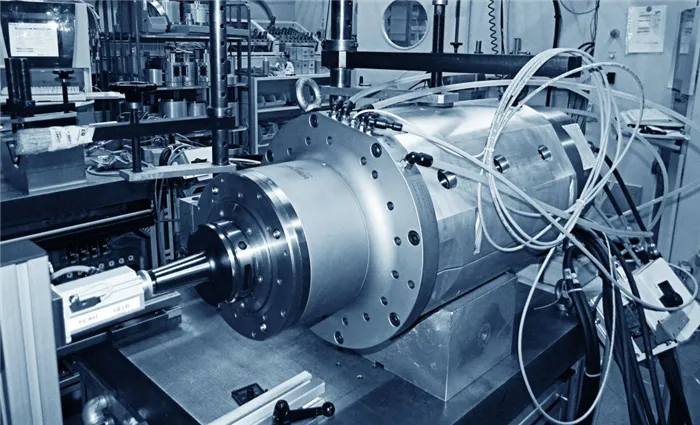

Шпиндель станка: что это такое и для чего он нужен

Вы давно изучаете металлургию или только начинаете осваивать теорию? Мы поможем вам освоить основы. В этой статье рассказывается о шпинделе станка: что это такое, показана фотография держателя инструмента и объясняется, как с ним работать.

Обработка на станках получила очень широкое распространение. Это неудивительно, с появлением механизированного оборудования значительно увеличилась, в разы, производительность труда, а сам процесс изготовления металлических изделий стал намного проще — рабочие тратят меньше времени в производственном цикле.

Также было обеспечено развитие станкостроения:

- Высокое качество деталей, хороший класс точности.

- Снижение общих затрат на все операции.

- Увеличение скорости производства.

Почти ни один станок не может обойтись без блокировки шпинделя — например, токарный станок. Этот компонент отвечает за то, чтобы заготовка была прочно и надежно закреплена на одном месте. Возьмем пример токарного станка, в котором металлический прут или шпиндель помещается между двумя головками, одна из сторон которых оснащена таким креплением. Вторая очень простая иллюстрация — это сверлильный станок. Опять же, для фиксации шпинделя в него необходимо вставить сверло или другой инструмент.

Само слово имеет немецкое происхождение. Шпиндель — это вал, т.е. то, что может вращаться в разных направлениях. Конструктивно он представляет собой шахту. Сам термин в основном используется в станкостроении, металлообработке или столярном деле. Это чрезвычайно важный элемент, без которого невозможно представить работу машины. Задача этого компонента — передавать энергию, вырабатываемую электродвигателем, на обрабатываемую деталь, будь то металл, дерево или пластик. На валу закреплен фитинг, который центрирует и зажимает эту планку.

Давайте объясним это еще раз на простом примере, чтобы вы поняли, что есть две основные цели — поворот и удержание заготовки. Токарный станок имеет шпиндель. С одной стороны находится зубчатое колесо, через которое передается мощность. На другом конце шпинделя находится подшипник. К нему прикреплен патрон для зажима.

Но для чего еще он нужен, если можно прикрепить кусок металла или дерева прямо к шестеренке? Дело в том, что эти компоненты двигателя не подходят для повышенных вибраций и высоких нагрузок, они просто ломаются от них. С другой стороны, ось может выступать в качестве промежуточного звена, воспринимающего все механические (и тепловые) нагрузки. Кроме того, с одной стороны он имеет патрон, который оснащен крепежными элементами — резьбой, засечками, канавками, т.е. универсально подходит для соответствующей цели крепления.

Что вы можете упомянуть, так это особенности расположения шпинделя:

- Он поддерживается с помощью роликового подшипника. Это надежное, стандартизированное устройство, но существуют и различные версии. Например, одни устойчивы к вибрации, другие дешевле. Машины, оснащенные системой охлаждения и смазки, работают гораздо эффективнее, поскольку подшипники в этом случае подвергаются меньшим нагрузкам и трению, что значительно продлевает срок их службы.

- Основное вращательное движение вала создается асинхронным двигателем. Он установлен в корпусе двигателя — обычно в правой части головки. Вначале электродвигатели работали только с трехфазным током и устанавливались непосредственно в производственных помещениях. Предполагается, что они были более мощными. Однако сегодня производятся станки, работающие от напряжения 220 В, и поэтому их можно устанавливать в обычных условиях — часто токарные или фрезерные станки можно встретить в гаражах и других «бытовых» зданиях для личного пользования.

- Шпиндель может приводиться в движение непосредственно электродвигателем, но чаще — вспомогательным силовым агрегатом, например, ремнем. Ремни удобны — они дешевы, просты в установке и использовании, но они могут соскальзывать на очень высоких скоростях. В таких случаях, когда требуется высокая скорость, устанавливаются шестерни, зубья и звездочки.

- Основным компонентом, расположенным на конце вала, является патрон с цангой. Таким образом, валы любого диаметра могут быть надежно закреплены. Почти все инструменты для резки и сверления металла имеют такой край (хвост), а если его нет, то приходится крепить по внешнему краю, что гораздо менее надежно и допускает значительные отклонения и вибрации.

- В промышленном производстве наличие системы охлаждения в токарном или фрезерном станке очень важно. Он играет важную роль — увеличивает максимальное время работы, а также время непрерывной обработки.

- Станки с ЧПУ имеют самые сложные шпиндели. Факт, что наличие числового программного управления позволяет изготавливать детали с высочайшей точностью. Это, в свою очередь, требует минимальных вибраций. Вы можете заказать такое качественное оборудование онлайн на сайте https://stanokcnc.ru/. Здесь вы найдете качественные станки для обработки металлических деталей.

- Степень зажима шпинделя напрямую связана со скоростью вращения. Чем выше он находится, тем надежнее должен быть зажим.

Принцип работы шпинделя и из чего он состоит

Почти все машины с этим компонентом состоят из нанесения режущей кромки на подготовленный материал. Конструктивная особенность шпинделя заключается в том, что инструмент может быть надежно зажат в одном из режимов работы станка — силовом или скоростном. В последнем случае основная задача машины — как можно быстрее снять верхний слой с поверхности заготовки. Высокоскоростной принцип имеет свои особенности:

- Повышается производительность труда. Прежде чем просто выбрать высокую скорость, необходимо провести измерения и внести все параметры в технологическую карту.

- Этот вариант особенно распространен при токарной обработке или тонком фрезеровании, так как на высокой скорости необходимо снять только очень тонкий слой.

- Наиболее распространенным типом является асинхронный ременной или редукторный двигатель.

- Но иногда промежуточное звено просто недоступно. Это означает, что нельзя перегружать машину и существует риск перегрузки двигателя. Это также значительно уменьшает минимальные размеры всего устройства, поэтому технология прямого подключения используется в различных ручных электроинструментах.

Вторая категория — электроинструменты — имеет следующие конструктивные и эксплуатационные характеристики:

- Между режущим инструментом (сверлом) и самой деталью электрошпинделя должны быть установлены втулки — это конические прокладки, которые значительно увеличивают положительные характеристики изделия, снижают вибрации и положительно влияют на долговечность. Их следует выбирать в соответствии с диаметром и типом бревна.

- Прямое подключение к двигателю не рекомендуется, так как переменная нагрузка выводит двигатель из строя. Передача осуществляется в основном с помощью ремней или шестерен.

Применение шпинделя: для чего он нужен

Во-первых, следует отметить, что спектр применения так же широк, как и множество различных типов металло- и деревообрабатывающих станков, станков для обработки пластмасс. Если основное назначение приспособления — удерживать шестерни, то применение вытекает из характеристик шестерен:

- Любой электроинструмент с насадкой не может обойтись без электрического шпинделя в качестве держателя.

- Устройство незаменимо для фрезерных и токарных станков — они, в свою очередь, очень распространены, так как могут использоваться для производства множества изделий.

- Другое назначение — зажим проката для механической обработки.

Однако самой важной функцией является обслуживание оборудования. При этом зажим настолько надежен, что позволяет использовать самые высокие скорости и экстремальные осевые нагрузки на шпиндель.

Заготовки удерживаются, когда они прижимаются друг к другу. Затем включается двигатель токарного станка. Шпиндель начинает вращаться. Инструмент (или инструменты) зацепляет заготовку и обрабатывает заготовку, удерживаемую в шпинделе.

Все о токарных станках

Токарные станки — одни из самых старых станков. В отличие от фрезерных станков, в токарных станках вращается заготовка, а не инструмент. Это позволяет выполнять резы с необычной геометрией — например, нарезать резьбу на шпинделе. Токарные станки обычно имеют фиксированный режущий инструмент, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, чтобы его можно было использовать как обычную дрель.

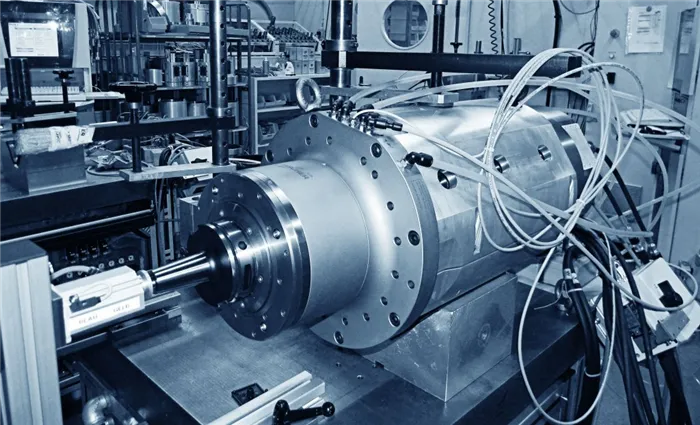

Токарные станки бывают всех форм и размеров, от промышленных станков с ЧПУ до миниатюрных токарных станков. Токарные станки используются как для токарной обработки дерева, так и для обработки металла. Большинство токарных станков состоят из корпуса двигателя, головки, шпинделя или моторного шпинделя, закрепленного на двигателе, станины и торцевой части токарного станка. Задняя бабка часто имеет свой собственный шпиндель, который позволяет регулировать положение заготовки между центрами.

Два вида шпинделей

Шпиндели бывают разных конструкций, но все шпиндели имеют прямой или ременный привод. Шпиндели с ременным приводом характерны для старых моделей токарных станков, поскольку им требуется больше времени для достижения максимальной скорости и больше времени для замедления. Это время цикла становится важным при обработке большого количества деталей, особенно мелких, требующих короткого времени обработки. В некоторых случаях токарная обработка может занять почти столько же времени, сколько и обработка детали.

Шпиндели с прямым приводом являются стандартными для современных токарных станков. Они достигают вдвое большей максимальной скорости вращения шпинделя, чем модели с ременным приводом, и поэтому лучше подходят для крупносерийного производства.

Все о соединениях

Шпиндель соединяет ось вращения с заготовкой — но как?

Первоначально большинство токарных станков имели резьбовые валы. Патроны и зажимы можно было вкручивать в шпиндель, а затем использовать для зажима заготовки. Однако при определенных обстоятельствах эти резьбовые валы могут быть отвинчены. Если бы оператор запустил шпиндель в обратном направлении, а затем попытался исправить свою ошибку слишком быстро, заготовка быстро сошла бы со шпинделя из-за своей инерции. Тогда патрон, заготовка и все, что к ней крепилось, вращались и вылетали из токарного станка, сокрушая все на своем пути.

Чтобы решить эту проблему, большинство современных токарных станков отказались от резьбовых валов. В настоящее время существует множество механизмов фиксации, которые позволяют быстро и надежно закрепить патроны и режущие инструменты на шпинделе, не опасаясь, что они сорвутся при резком реверсе.

Кулачковые замки, стопорные болты и другие методы дают современным операторам больше уверенности в том, что ничто не может оторваться. Однако наиболее распространенным методом крепления дросселей к фюзеляжу является использование конуса.

В конусах двигателя используется конический «наружный» фитинг, который вставляется в отверстие с внутренней резьбой. Некоторые конусы удерживают части вместе только за счет трения, в то время как другие используют штифт, винт или съемник в основании конуса для удержания двух частей вместе.

Затем деталь необходимо выпрямить, после чего можно приступать к нарезанию резьбы. Следует отметить, что этой процедуре подвергаются только прецизионные винты класса 3 и 4. После этого их поверхность дополнительно шлифуется. Резьбонарезной станок используется как устройство для нарезания резьбы в винтах.

Принцип работы

При токарной обработке обрабатываемый пруток одним концом вставляется в патрон, а другим — в приемник на противоположном конце станины станка.

Заготовки удерживаются, когда они прижимаются друг к другу. Затем включается двигатель токарного станка. Шпиндель начинает вращаться. Инструмент (или инструменты) зацепляет заготовку и обрабатывает заготовку, удерживаемую в шпинделе.

На всех современных токарных станках вал шпинделя токарного станка находится в подрамнике с соответствующими шестернями, подшипниками и установочными винтами. Закрытый корпус головки защищает машину и оператора от загрязнения и повреждений в случае неправильного использования или неисправности машины.

Процесс измельчения осуществляется следующим образом:

- Лезвие фиксируется с помощью зажима,

- Зажимное устройство зажимается струбциной, зажим затягивается струбциной, выбирается режим обработки и устанавливается скорость инструмента,

- Включается подача охлаждающей жидкости, что уменьшает износ фрезы. Некоторые модели имеют воздушное охлаждение,

- Фрезеруемая заготовка перемещается на подвижный стол, на котором закреплена заготовка, и подается рабочая часть инструмента. Обработка начинается, когда относительное выравнивание выполнено правильно.

Станки с ЧПУ характеризуются более жесткими допусками на размеры и большей точностью выравнивания размеров.

Виды и классификация

Эти единицы классифицируются по следующим критериям:

- Тип привода. Крупные металлорежущие станки приводятся в действие электродвигателем, а более мелкие станки (в основном деревообрабатывающие) могут приводиться в действие вручную (например, с помощью педали).

- Максимальный вес заготовки или инструмента является максимальной нагрузкой на подшипники.

- Максимальная скорость, при которой перегрев не приведет к заеданию.

- Конструктивное исполнение — встроенный или внешний ременной, зубчатый или цепной привод.

В последнем случае шпиндель оснащен отдельным двигателем.

Шпиндели с внешним приводом называются моторными шпинделями. Они более компактны и обеспечивают более высокую точность обработки, поскольку тепловая деформация вращающихся деталей минимальна. Однако такие конструкции менее гибкие, и приводной двигатель может перегореть, если лезвие внезапно застрянет в металле/дереве.

Допустимая мощность шпинделя станка условно делится на большую, среднюю и малую. Крупными считаются устройства диаметром более 400 мм, а мелкими — диаметром менее 100 мм.

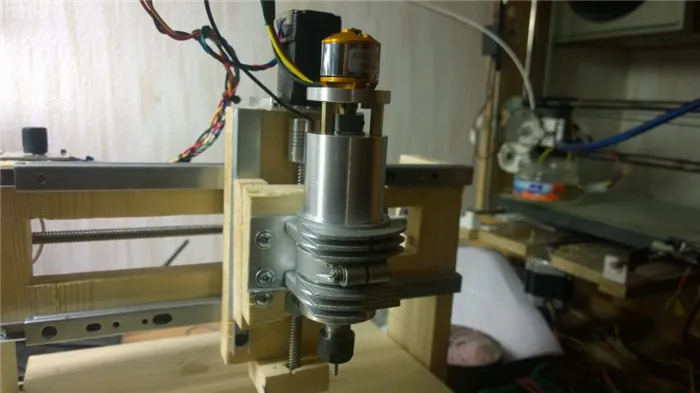

Можно ли самому изготовить станочный шпиндель

Ваш шпиндель неисправен? Была ли остановлена обработка на вашем токарном станке? Импровизированный шпиндель для этого (особенно для деревообработки) можно изготовить самостоятельно, особенно если у вас есть необходимые производственные навыки и оборудование для соответствующей обработки металла и высокая точность обработки. Для производства прочных деталей требуется конструкционная сталь требуемого качества. Если паспорт станка отсутствует, скорость вращения шпинделя станка может быть лишь приблизительным ориентиром. В большинстве случаев выполнить эти требования не представляется возможным, поэтому для заказа прецизионных деталей для металлообрабатывающих станков следует воспользоваться услугами специализированных компаний.

Отправьте нам проект или описание на email protected или заполните форму, и мы рассчитаем стоимость и график работ.

Анатомия

Оставьте свой номер телефона, и специалист свяжется с вами в ближайшее время.

При нарушении условий эксплуатации или при сильном загрязнении воздуха в рабочей зоне пылью и грязью поверхности трения быстро приходят в негодность, смазка, которая заливается при строительстве и должна служить в течение всего времени работы, начинает терять свои свойства.

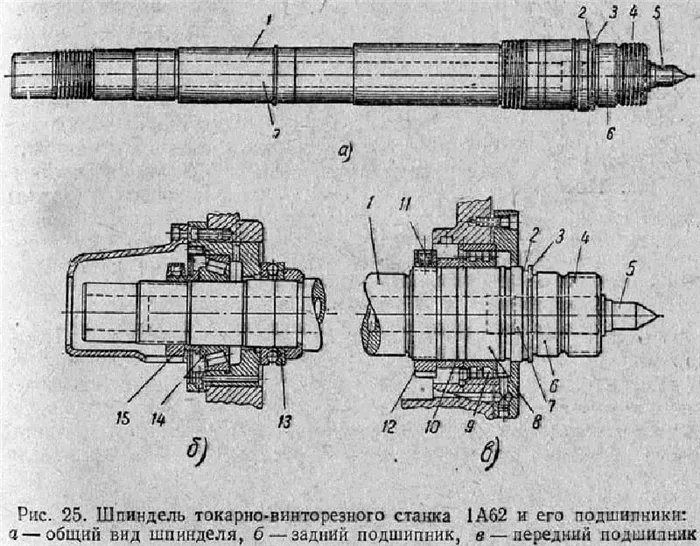

Шпиндель токарно-винторезного станка

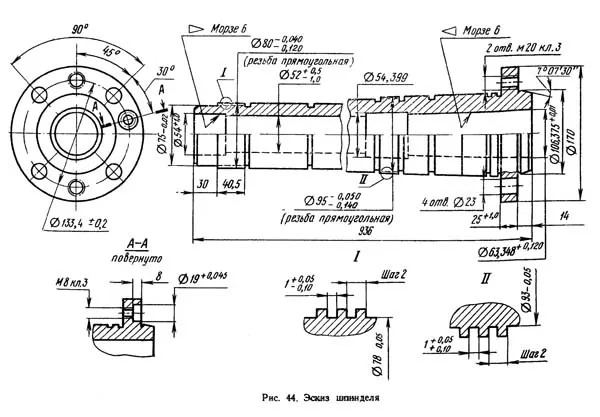

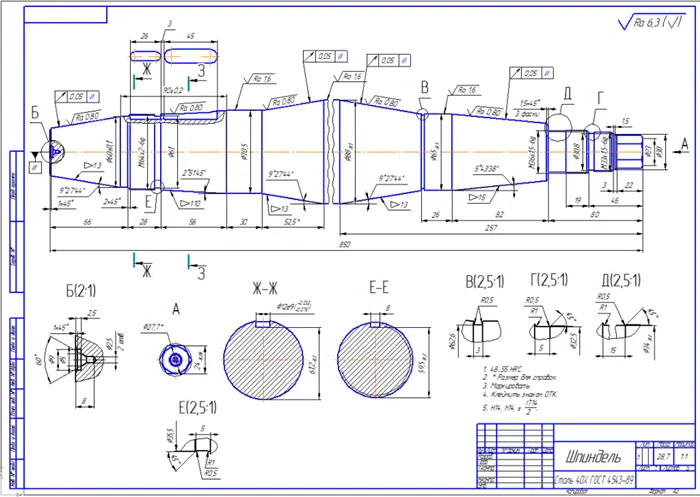

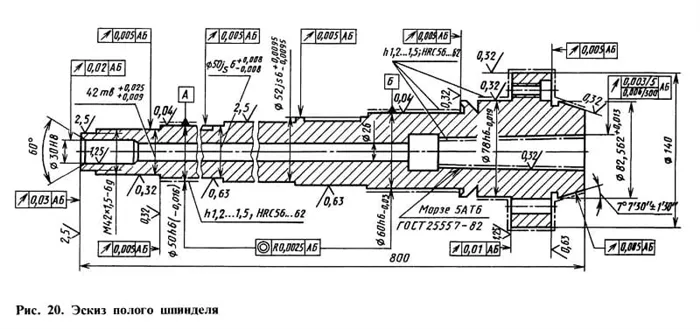

Иллюстрация шпинделя токарного станка для нарезания винтов

Чертеж шпинделя токарного станка

Похожие ссылки. Дополнительная информация

16К20, 16К20Г Паспорт резьбонарезного станка, (pdf) 3.6 MB, Скачать

16K20 Ремонт режущего станка. Часть 1. общее описание, 1988 (djvu) 3.9 MB, Скачать

16K20 Ремонт винторезного станка. Часть 2. ТЕХНИЧЕСКАЯ ПРОЦЕДУРА, 1988 (pdf) 12.9 MB, Скачать

16K20 Ремонт винторезного станка. Часть 3. предварительные цены на запасные части и их рабочие чертежи, 1988 (pdf) 12.9 Mb, Скачать

При нарушении условий эксплуатации или при сильном загрязнении воздуха в рабочей зоне пылью и грязью поверхности трения быстро приходят в негодность, смазка, которая заливается при строительстве и должна служить в течение всего времени работы, начинает терять свои свойства.

Заключение

Из этой статьи понятно, почему в токарном станке используется шпиндельный узел. Это очень важный компонент, используемый сегодня во всех токарных станках, а не только в станках с ЧПУ.

Важно знать, какой тип подходит для работы, потому что от этого зависит, насколько хорошо шпиндель выполняет свою работу и как долго он прослужит. Поэтому всегда внимательно следите за своим рабочим местом, чтобы неожиданные поломки не прервали вашу работу.

Давайте объясним это еще раз на простом примере, чтобы вы поняли, что есть две основные цели — поворот и удержание заготовки. Токарный станок имеет шпиндель. С одной стороны находится зубчатое колесо, через которое передается мощность. На другом конце шпинделя находится подшипник. К нему прикреплен патрон для зажима.

Устройство

Шпиндель — это стальной вал, перед которым установлен держатель инструмента. В классическом варианте шпиндель установлен в высокоточных роликовых подшипниках. Подшипник шпинделя оснащен специальной втулкой, которая обеспечивает необходимую точность при работе. Регулировка втулки осуществляется с помощью регулировочной гайки, которая при затягивании надвигается на вал, устраняя тем самым зазоры, возникающие во время работы.

Конструкция шпинделя зависит от многих факторов, обычно связанных с применением, типом и конструкцией станка, размером и скоростью вращения. В прошлом для этого использовались подшипники с отклонением до 1 мкм. Сегодня требования к шпинделям возросли, и современные конструкции изготавливаются с магнитными или летающими подшипниками. При таком решении можно достичь минимального отклонения менее 0,2 мкм.

Для более высокой точности, когда погрешность обработки составляет менее 0,03 мкм, используется специальный метод направляющих. Шпиндель перемещается и ускоряется маховиком, но работа выполняется после выключения маховика, а шпиндель работает за счет инерции.

Конструкция машины должна отвечать следующим требованиям:

- Точность. Машина должна отвечать следующим требованиям: Точность.

- Быстрое перемещение. Различные типы шпинделей вращаются с разной скоростью. Чем выше скорость при обработке заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением между отклонением шпинделя и радиальным скольжением. Чем ниже стоимость, тем выше качество работы.

- Долговечность. Срок службы узла зависит в основном от качества используемого подшипника.

- Устойчивость к вибрации. Для обеспечения высокой точности шпиндель должен быть виброустойчивым.

- Допустимый нагрев. Это определяется максимальной температурой, до которой шпиндель может быть нагрет без потери производительности.

- Грузоподъемность. На нем указаны рекомендуемый вес и габариты инструмента.

Обычно шпиндель не рассматривается как самостоятельная структура. В основном рассматривается весь режущий станок, включая электродвигатель, привод, головку и шпиндель. Электродвигатель может быть заменен, также могут быть использованы блоки питания постоянного тока. Самое главное — все компоненты должны соответствовать схеме машины.

Назначение шпинделя

Шпиндельная бабка служит в основном для крепления рабочих инструментов (сверл, буровых коронок, метчиков и других приспособлений). Обычно вращающийся шпиндель используется для удаления стружки, прорезания канавок и придания формы заготовкам. Он передает крутящий момент от электродвигателя к заготовке и изолирует инструмент от вибрационных нагрузок, которые воспринимает подшипник. Инструмент удерживается в нужном положении с помощью патрона, установленного на конце шпинделя.

Сборка и ремонт

Головка фюзеляжа уже отрегулирована и собрана на заводе, поэтому нет необходимости вмешиваться в конструкцию блока. Все работы должны выполняться в соответствии с ремонтной документацией на узел стыковки конца вала. После определенного периода эксплуатации можно провести дополнительную регулировку, если точность значительно ухудшится. Регулировка осуществляется с помощью стойки.

На срок службы большое влияние оказывает электрическая тормозная система, поставляемая производителем.

Ремонт оси должен выполняться квалифицированным специалистом; сложность зависит от типа износа:

- Износ шеи. В процессе эксплуатации журнал покрывается множеством царапин. Это можно устранить, повернув шейку, а затем отшлифовав и отполировав ее. Полировку можно выполнить с помощью мелкой наждачной бумаги или марлевой пасты. При работе с шлифовальной машиной смазывайте деталь маслом.

Прежде всего, следите за тем, чтобы диаметр горловины не уменьшался. Если это невозможно, повторно прокатайте шейку и наденьте стальное кольцо такого же качества.

- Конический износ. Это наиболее распространенная проблема, которая возникает из-за небрежного обращения с машиной. Износ происходит из-за вращения хвостовика инструмента и засорения металлической пылью. Степень износа определяется с помощью манометра. На него наносится несколько полосок мела, прибор вставляется в конус и проблемные участки натираются мелом. Перед проверкой конус всегда должен быть очищен и заземлен. Если обнаружены проблемы, конус зачищают или открывают заново.

- Сиденье изношено. Седло часто ослаблено в местах опоры. Чтобы исправить эту проблему, на него наносят покрытие или металлизируют. В некоторых случаях можно установить втулку и отшлифовать ее до нужного диаметра.

- Износ ключа. Паз ключа обычно подгоняется под требуемый ключ. В некоторых случаях новый шпоночный паз вырезается в другом месте.

- Износ подшипников. Если подшипники сильно изношены, их лучше полностью заменить, так как отремонтировать их без специальных инструментов невозможно. В случае с подшипниками возможна поэтапная регулировка люфта, что значительно продлевает срок службы.

Токарная бабка хорошего качества, при правильной эксплуатации и уходе, будет исправно выполнять свою работу на протяжении всего срока службы. Главное — регулярно проверять износ устройства и точность обработки заготовки.

Отклонения от нормы теперь составляют всего две десятых микрометра, поэтому вы можете работать даже с самыми сложными компонентами, не опасаясь брака.

Схема кинематическая токарно-винторезного станка 1К62

Шпиндель реверсируется нажатием на муфту 97 вправо. Вращение от вала II к валу III передается через звездочки 22-23, 24-12, а затем через предшествующую цепь. Количество вариантов скоростей 15, фактическая скорость 12, так как передаточные числа некоторых вариантов также численно одинаковы.

Движение подачи. Механизм подачи включает четыре кинематические цепи: нарезка винта, продольная и поперечная подача, цепь ускоренного скольжения. Вращение вала VIII передается от шпинделя V через шестерни 25-26 и — в случае нарезания резьбы с увеличенным шагом — от вала VI через звено увеличения шага и далее через шестерни 27-28. В этом случае звено с шагом вверх может обеспечить четыре варианта скорости:

- Ось V, колеса 21-20, 29-19, 17-27-28, ось VIII,

- Ось V, колеса 21-20, 29-19, 16-30, 27-28, Ось VIII,

- Ось V, колеса 21-20, 31-18, 17-27-28, Ось VIII,

- Ось V, колеса 21-20, 31-18, 16-30, 27-28, ось VIII. От оси VIII движение передается на ось X через цепь колес 32-33 или 34-35 или через механизм реверса с колесами 36-37-38, шестернями 39-40 или 41-42 и промежуточным колесом 43. Оттуда движение может передаваться через два варианта шестеренок.

- Вращение передается через шестерни 44-45-46 на ось XI, затем через шестерни 47-48 и кольцевую шестерню 49 на зубчатый конус механизма Нортона (шестерни 50-56) и далее через цепь шестерен 57-58, 59-60, 61-62 или 63-64 на шестерни 65-66 или 64-67 на ось XV. Затем вращение может передаваться либо на гребной винт 68, либо на гребной вал XVI. В первом случае через пару 101, во втором случае через пару 69-70 и обгонную муфту 106.

- От вала X через муфту 98, т.е. через соединение внешней и внутренней шестерен 44-71, вращение передается на конус Нортона, который становится ведущим звеном, затем через шестерни 49-48-47 на вал XI, далее через муфту 100 на вал XIII, а от последнего далее через цепь первой вариации.

Резьбонарезная цепь. Во время нарезания резьбы подающая каретка подается приводным винтом 68 через основную гайку, закрепленную на фартуке. Для метрической и модульной резьбы шпиндельный метчик устанавливается на первый вариант, а для дюймовой и питчевой резьбы — на второй вариант. Вы можете изменить шаг нити, заменив шестерни повышения шага, механизм Нортона, блоки 61-63 и 67-66 и прикрепив сменные шестерни к гитаре. При нарезании метрической и имперской резьбы используются шестерни 39-43-40, а прямой и питчевой — 41-43-42.

В особых случаях, при нарезании резьбы высокой точности, для устранения влияния погрешностей на кинематическую цепь ее укорачивают путем добавления звеньев 98, 99 и 101 так, чтобы валы X, XII и XV образовали жесткое соединение со спиралью 68. Регулировка резьбонарезной цепи для нарезания резьбы с другим шагом в этом случае осуществляется только путем выбора сменных шестерен на гитаре.

Продольная и поперечная подача скользящей пластины. Приводной вал XVI используется для привода механизма фартука. По зубчатой канавке на нем скользит зубчатое колесо 72, которое передает вращение от вала XVI к валу XVII через пару зубчатых колес 73-74 и пару червяков 75-76.

Для продольного движения каретки и ее реверса они оснащены одним из кулачковых элементов 102 или 103. Затем вращение передается с вала XVII на вал XVIII через шестерни 77-78-79 или 80-81 и далее на шестерню 84 через пару шестерен 82-83. Поскольку стойка 85 прочно соединена со станиной машины, колесо стойки 84 одновременно катится по стойке во время ее вращения и тянет фартук за собой, скользя.

Технологический маршрут ремонта шпинделя

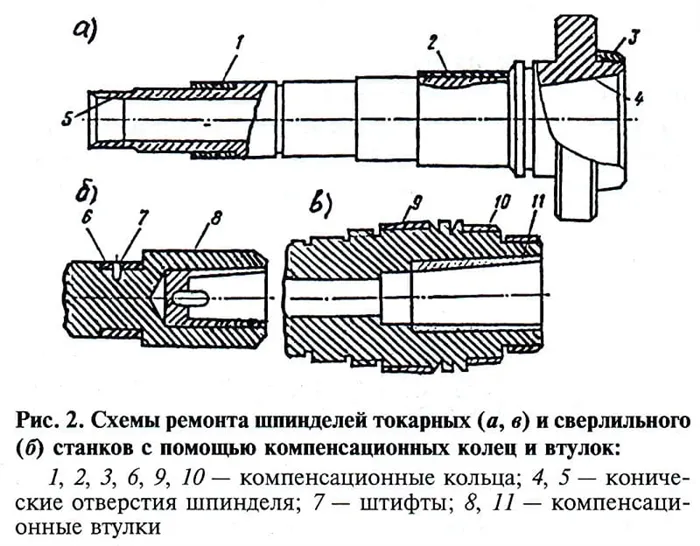

При осмотре шпинделя (рис. 27) было обнаружено, что:

- отклонение поверхности 2 — 1 составляет 0,04 мм

- отклонение поверхности 6 — — 0,06 мм

- скольжение ползуна 6 — 0,06 мм

- отклонение поверхности 1 — x1,5 составляет 0,4 мм на сторону

- Использование поверхности 2 — Ø 49,96 мм

- Отделка поверхности 3 — Ø59,95 мм

- Обработка поверхности 4 — x6 — с 0,3 мм на сторону

- Обработка поверхности 5 — Ø74,97 мм

- Обработка поверхности 6 — Ø69,87 мм

- 7 — поверхностный износ x2 — резьба поцарапана на 0,35 мм с каждой стороны

- Демпфирование поверхности 8 — вмятины и заусенцы до 0,8 мм

- Шероховатость поверхности 10 — 6,07 мм

- Шероховатость поверхности 11 — 6,07 мм

1 В скобках указаны номинальные размеры корпуса (до износа).

Для проведения ремонта корпуса судна требуется следующее оборудование:

- Машина для вращения винтов

- Вертикально-фрезерный станок

- Заточной станок

- Станок с установленным шпинделем

- Рабочий стол с тисками

- Гальваническая ванна

Проходное отверстие в шпинделе

Диаметр отверстия — еще один важный параметр шпинделя. Он ограничивает максимальный диаметр заготовки, которая может быть обработана на данном шпинделе.

Если диаметр прутка меньше диаметра отверстия шпинделя, необходимо использовать специальные втулки или переходные трубки.

Переходные втулки компенсируют зазор между прутком и отверстием шпинделя, чтобы пруток не повредил внутреннюю поверхность отверстия шпинделя во время вращения. Переходные вкладыши изготавливаются как из сварной стальной трубы, так и из полимерных материалов, таких как капролон или фторопласт. Полимерные трубки также гасят значительную часть вибрации, вызванной вращением стержня.

Иногда может потребоваться поместить часть заготовки на шпиндель во время обработки, что также может вызвать трудности, если отверстие меньше диаметра заготовки.

Кстати, существует отдельный тип шпинделя для обработки труб. Эти шпиндели имеют большее отверстие и дополнительный патрон с другой стороны.