Помимо признанных стандартов ГОСТ для косозубых соединений, существуют и другие конструкции компонентов. В немецких машинах, например, существуют параметры DIN, которые соответствуют стандартам, разработанным Немецким институтом стандартизации. Для экспортных машин также предусмотрена маркировка винтовых муфт в соответствии с международным стандартом ISO.

Как обозначаются шлицы на чертеже

Шлицевые муфты на практике доказали свою надежность и прочность. Основание зуба шире и не может сломаться даже при динамических нагрузках. Смятие происходит только при очень высоких нагрузках, так как шлиц имеет большую площадь контакта, чем другие шлицы.

В отличие от прямых зазубрин, которые рассчитываются на сдвиг и испытываются на сдвиг, спиральные зазубрины имеют большую площадь контакта и рассчитываются на сдвиг, а затем испытываются на сдвиг. Меньший размер поперечного сечения вала обычно является решающим фактором при выборе типа муфты для спиральных муфт. Именно здесь возникают наибольшие нагрузки. Крутящий момент, динамические удары и вибрации, которые он может выдержать, не являются критичными для зубов.

Конструкция цилиндрического вала такая же, как у цилиндрической шестерни с таким же радиусом и сечением. Резка производится на том же оборудовании с помощью режущих инструментов. В отличие от прямых шлицев, которые требуют выбора отдельного инструмента для каждого диаметра вала, спиральные шлицы нарезаются одной фрезой с соответствующим устройством.

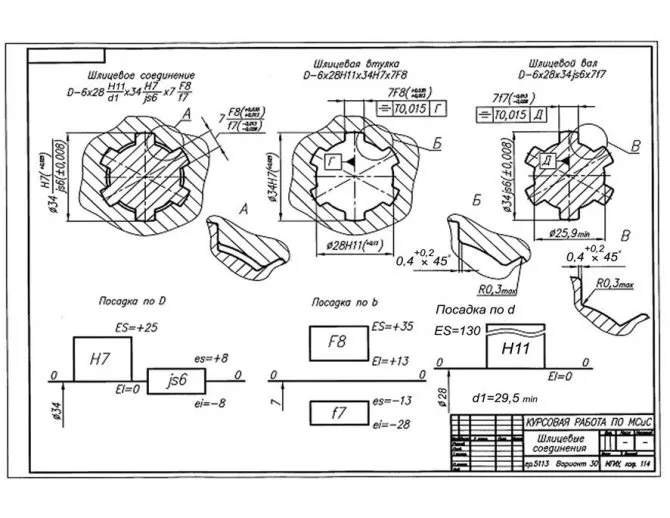

В обозначении спирального соединения обе соединяемые части имеют свои собственные обозначения:

Читайте также: Какие бывают виды ремней безопасности: различия между типами.

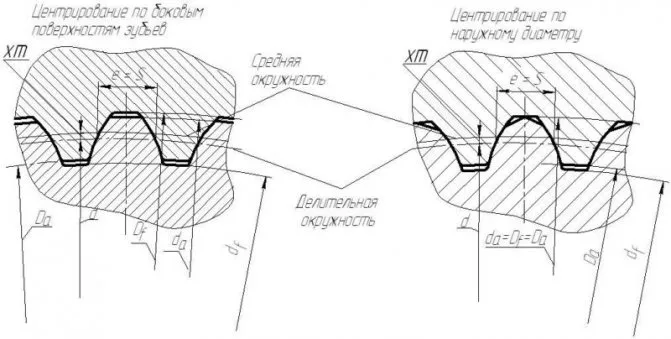

Спиральные соединения с зазубренными зубьями центрируются на спиральной стороне зуба, реже — на большем диаметре. Выравнивание по внутреннему измерению в полости спирали на практике не практикуется. Зубчатые соединения каждого типа выравнивания характеризуются следующими особенностями:

- боковым поверхностям – D×m×9H/9g ГОСТ 6033-80;

- наружному диаметру – D×H7/g6 ГОСТ 6033-80;

- внутреннему –iD×m×H7/g6 ГОСТ 6033-80.

D — наружный диаметр, который имеют винтовые валы до нарезания зуба,

i — указывает на выравнивание по внутреннему размеру спирали,

H и g обозначают соответствующими цифрами категорию точности обработки.

Можно найти таблицу размеров косозубых шестерен с параметрами Din. Это означает, что соединение выполнено в соответствии со спецификациями Немецкого института стандартов. Они частично соответствуют международному стандарту ISO и имеют передаточные таблицы.

В дополнение к неподвижным звеньям изготавливаются также скользящие звенья. С их помощью втулка перемещается вдоль оси и входит в зацепление с различными шестернями коробки передач. Для этого на торце спирали делается конический срез — вставной конус для зацепления с валом спиральной шестерни.

В случае неподвижных соединений удаляются только острые углы, и кольцо напрессовывается на вал.

Центрирование и посадки

Если спиральное соединение центрируется по внешнему радиусу, основные размеры рассчитываются по формуле:

Читайте также: Почему мигает неоновая лампа

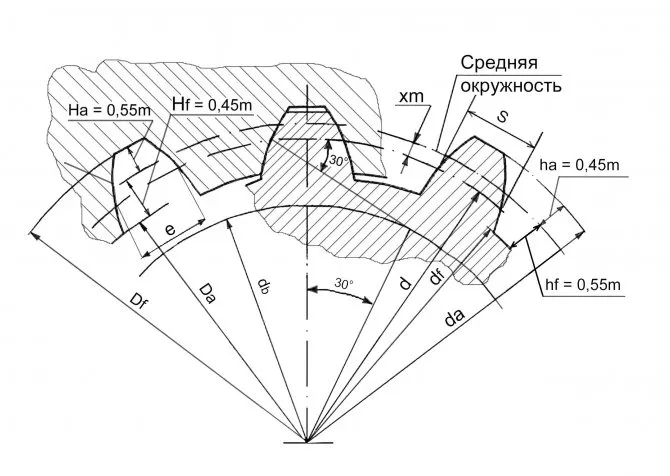

Где d — диаметр делительной окружности,

m — коэффициент проникающей способности кольца и втулочной муфты,

z — количество зубов.

Номинальная окружность шага для настройки инструмента рассчитывается по формуле:

s =e=0.5π m + 2x m tg a,

Читайте также: Основные типы и конструктивные особенности стационарных токарных стульев

Типы и виды станков и их основные принципы, Типы и виды станков и их основные принципы и виды конструкций. s — номинальный цикл шага шпинделя,

Номинальный цикл шага рукава — это номинальный цикл шага на нижней стороне рукава,

x — смещение формы исходного контура,

ɑ — угол спирали зуба, для зубчатых соединений он составляет 30°.

Для спиралевидных канавок рассчитывается смещение относительно исходного контура:

А номинальный размер в полостях кольца соответствует максимальному диаметру при центрировании:

При центрировании на засечках:

da — номинальный диаметр вала, вершины зубьев,

D — наружный размер буртика ступицы,

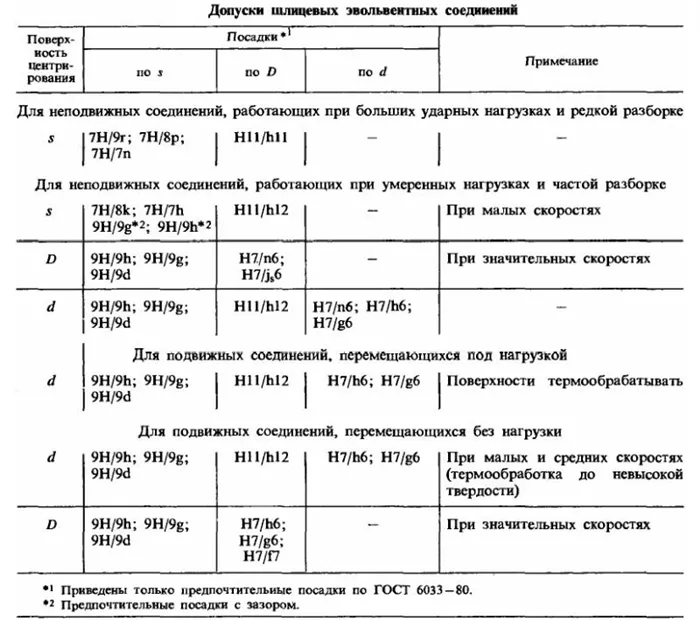

Допуск на размер смещения центра зависит от вида термической и поверхностной обработки и определяется по таблице предельных отклонений, включенной в ОСТ 1 00086-73.

На сборочном чертеже они обозначаются по типам, например, узел в сборе и детали в соединении: Вал с диаметром делительной окружности 4 мм и зубьями 0,5.

При центрировании по наружному диаметру —

При выравнивании по боковой поверхности спирального сустава —

Где — 8 — количество зубьев,

Читайте также. Как правильно вязать рыбацкую сеть — Инструменты, материалы и узлы.

S4 — коэффициент, учитывающий конструкцию спиральной формы.

В сопроводительной технической документации указаны характеристики зазубрин:

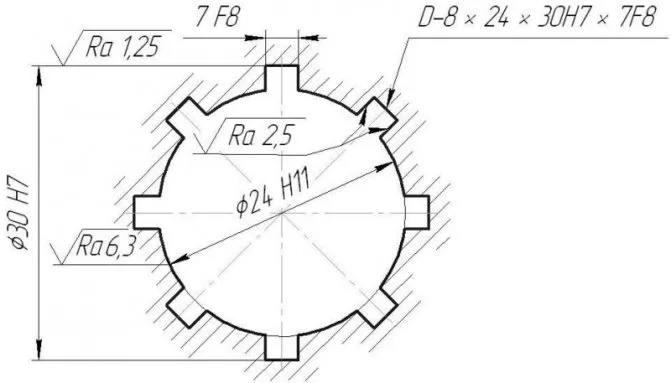

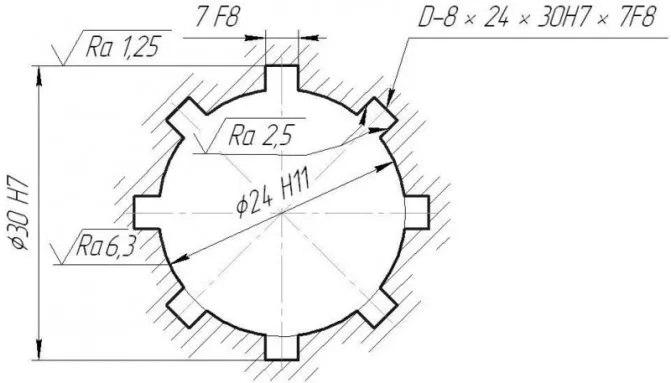

На чертеже детали обозначение шпинделя:

То же значение относится и к отверстию втулки:

Все обозначения’ относятся к соединению с наружным диаметром вала 6 мм.

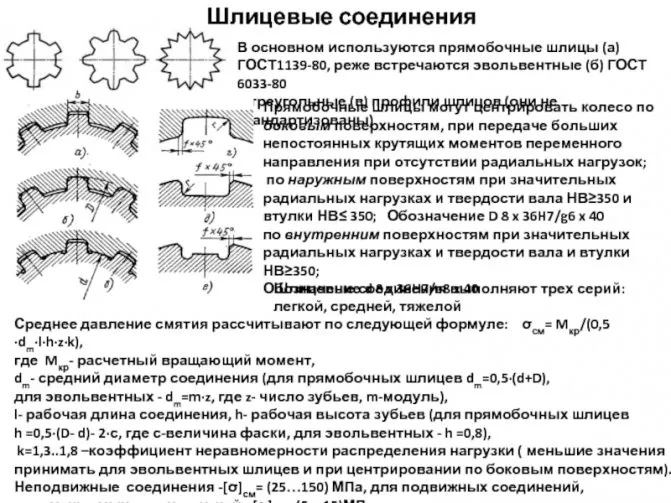

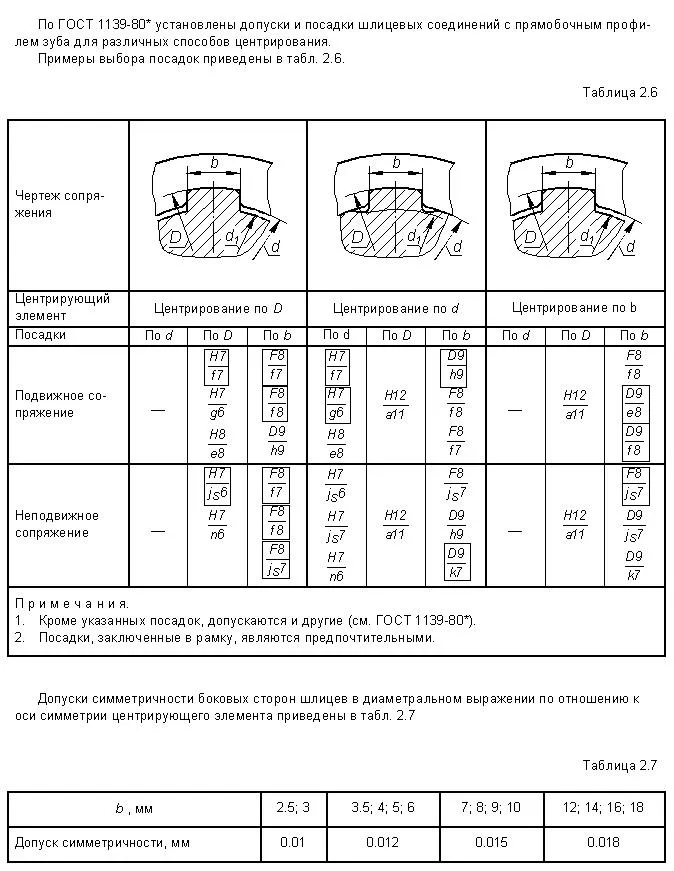

Соединения шлицевые прямобочные. Размеры по ГОСТ 1139-80

В зависимости от количества зубьев и их рабочего диапазона соединения делятся на три серии:

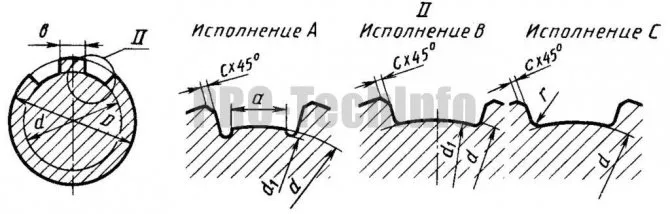

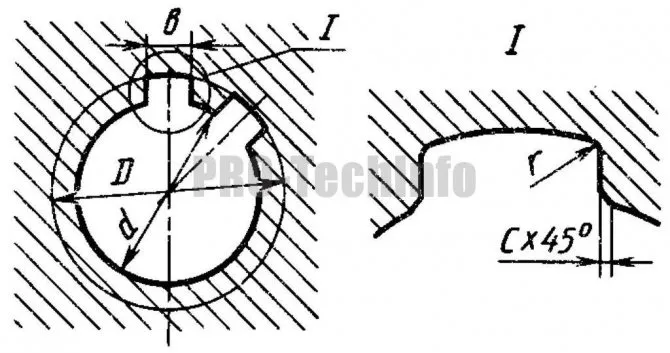

Форма поперечного сечения вала доступна в трех исполнениях:

- профиль А с канавкой в углах впадин и профиль С без канавки применяют при центрировании по внутреннему диаметру;

- при центрировании по наружному диаметру и боковым сторонам зубьев применяется исполнение В.

Форма поперечного сечения втулки доступна в одном варианте.

Наружный диаметр D вала используется для требований высокой точности, внутренний диаметр — для тех же требований, но с высокой твердостью ступицы. Этот метод центрирования применяется также для длинных термообработанных валов, так как в этом случае целесообразно одновременно со шлифованием боковых поверхностей шлифовать внутреннюю поверхность канавки вала.

Центрирование боковых кромок b используется в тех случаях, когда необходимо обеспечить максимальную несущую способность соединения при относительно низких требованиях к точности центрирования.

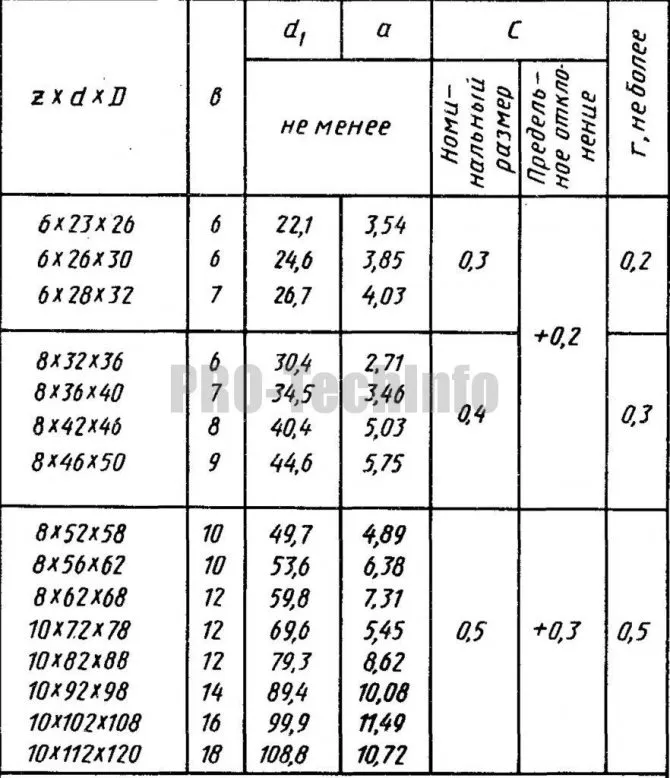

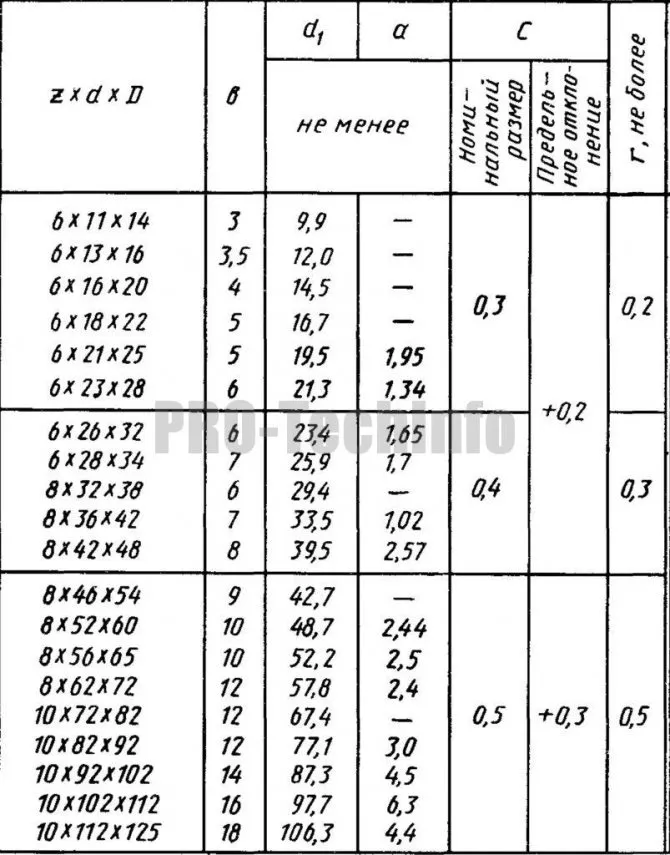

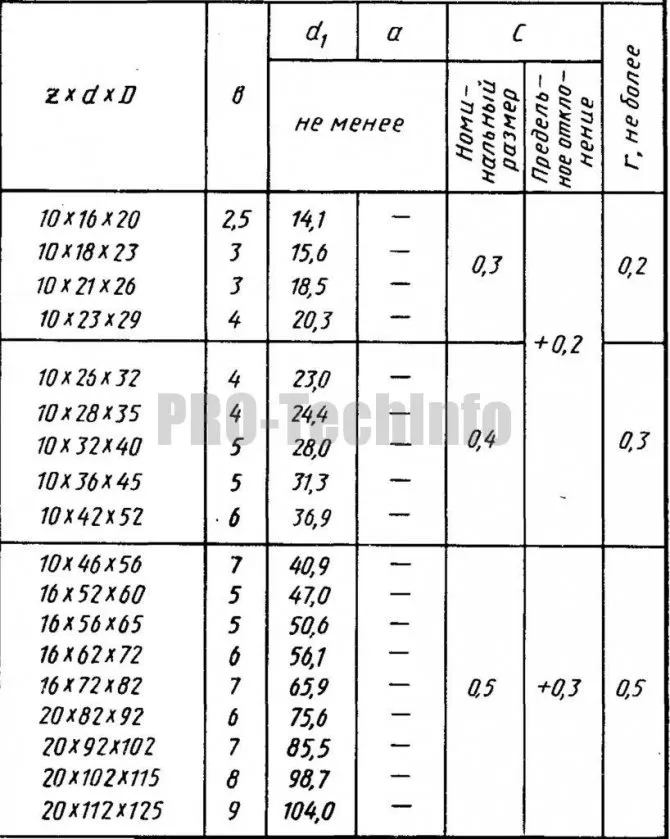

Размеры прямобочных шлицев легкой серии, мм

Размеры прямобочных шлицев средней серии, мм

Размеры прямобочных шлицев тяжелой серии, мм

Эвольвентные шлицевые соединения

Зубчатые соединения имеют то же назначение, что и прямозубые, но отличаются только формой боковых сторон и промежутков между зубьями. Спирально-зубчатые соединения — это спирально-зубчатые соединения, характеризующиеся модулем упругости t, количеством зубьев g и углом давления (угол профиля принимается равным 30° для получения более толстого основания зубьев). По сравнению с косозубыми шестернями, косозубые шестерни имеют следующие преимущества: Обрабатываемость (для обработки всех размеров шпинделя с данным узлом требуется только одна фреза; во многих случаях возможно только фрезерование); можно использовать все виды обработки зубьев — шабрение, шлифование и т.д. Прочность (способность передавать большие крутящие моменты, обусловленная увеличением прочности элементов за счет постепенного увеличения толщины зубцов по направлению к основанию, без сосредоточенных напряжений) Долговечность (способность передавать большие крутящие моменты, обусловленная увеличением прочности элементов за счет постепенного утолщения окружности по направлению к основанию, без сосредоточенных напряжений при кручении).

предпочтительнее косозубая передача.

Методы центрирования спиральных элементов

Для шлицевых соединений, как и для зубчатых соединений, используются три метода выравнивания: Выравнивание по сторонам l (наиболее распространенное); Выравнивание по наружному диаметру O зубьев (когда требуется точное выравнивание компонентов на валу); Выравнивание по внутреннему диаметру y.

При всех способах выравнивания возможно как мобильное, так и стационарное соединение.

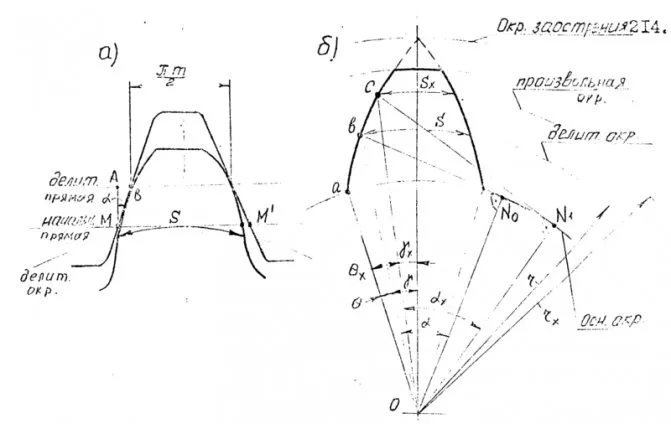

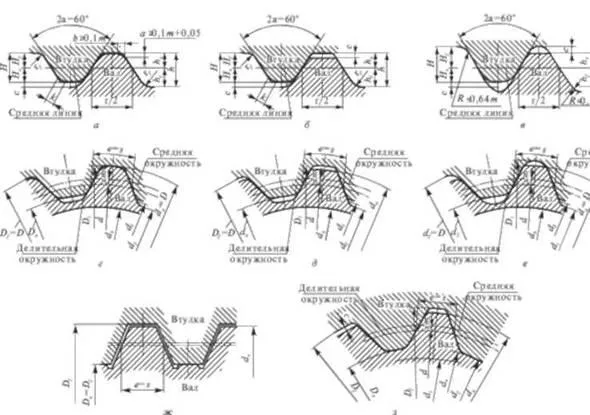

На рис. 5.38 показаны: исходный контур (рис. 5.38, а) и форма зубьев вала и ступицы при центрировании по наружному диаметру (рис. 5.38, г); исходный контур (округлое дно ступицы) (рис. 5.38, б) и форма зубьев вала и ступицы при центрировании по боковым сторонам зубьев (плоское дно ступицы) (рис. 5.38, д).

Рис. 5.38. Исходный контур, форма шлицев вала и втулки и способы центрирования деталей косозубого соединения.

округлую форму дна полости (рис. 5.38, f) исходный контур при центрировании по внутреннему диаметру (рис. 5.38, g, h).

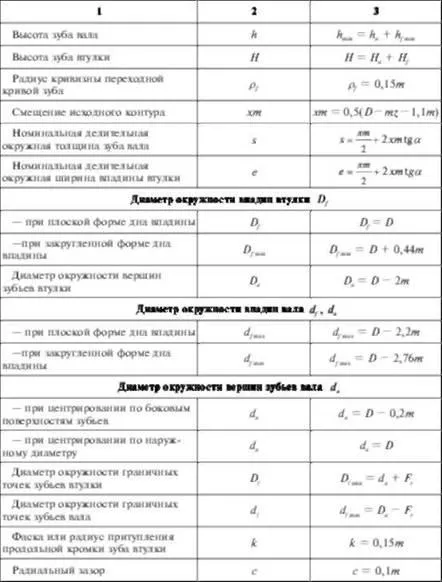

Основными элементами винто-зубчатого соединения шкивов являются: Номинальный (базовый) диаметр O; шаг окружной толщины зуба вала l* и ширина полости ступицы e (номинально 5 = e) диаметр окружности основания c1 y диаметр окружности шага y смещение контура основания xt шаг окружности шага P (табл. 5.28).

5.28. Взаимосвязь между отдельными элементами соединения с надрезом

К наружным и внутренним диаметрам деталей зубчатых колес с допуском и подгонкой профиля зуба по ГОСТ 6033-80, по ГОСТ 25347-82.

Центрирование по бокам зубов. Этот метод выравнивания является основным для косозубых соединений. Точность соединения обеспечивается точностью ширины паза втулки (e) и толщиной зуба (5) вала.

Методы нарезки шлицов на валах

При индивидуальном и мелкосерийном производстве шлицы обычно фрезеруются одной или двумя фрезами по различным шаблонам при изготовлении шлицевых валов.

При массовом производстве может оказаться полезным шлицевание валов методом прокатки.

Нарезка шлицов у нас

В Санкт-Петербурге мы производим шпиндели со шлицевыми валами и шпиндели со шлицами уже более четверти века. Ознакомьтесь с нашими возможностями по нарезанию пазов, шлицев и зубчатых колес на этой странице. Они также могут выполнять широкий спектр работ по металлу на заказ.

Если вам нужна обработка зубчатых колес, позвоните нам и/или пришлите по электронной почте чертежи для обработки зубчатых колес и втулок по чертежам или образцам.

Государственные стандарты

Шлицевые валы и втулки изготавливаются в соответствии с ГОСТ 6033-80, который предусматривает спецификацию шлицев на внутреннем и наружном диаметрах валов с указанием способа центрирования: D, d, b, количества зубьев и класса точности сопряженных деталей. Например: d — 8×36H7/h7×40H12×7D9, где:

- d – центрирование по малому диаметру;

- 8 зубьев;

- 36 – внутренний диаметр;

- H7/h7, H12, D9 поле допуска соответствующих размеров;

- 40 – наружный диаметр;

- 7 – ширина зуба.

Стандарт требует, чтобы спецификации были написаны в одну строку без пробелов.

Читайте также: Как проверить светодиод мультиметром — все возможные способы в одной статье

Изображение и изготовление спиральных узлов соответствует ГОСТ 1139-80, размеры и допуски компонентов также включены в эскиз. В этом случае упоминается только характеристика размера выравнивания. Под чертой указывается ГОСТ, по которому была изготовлена арматура.

Если арматура имеет треугольную форму, то указывается промышленный стандарт, угол и количество зубьев.

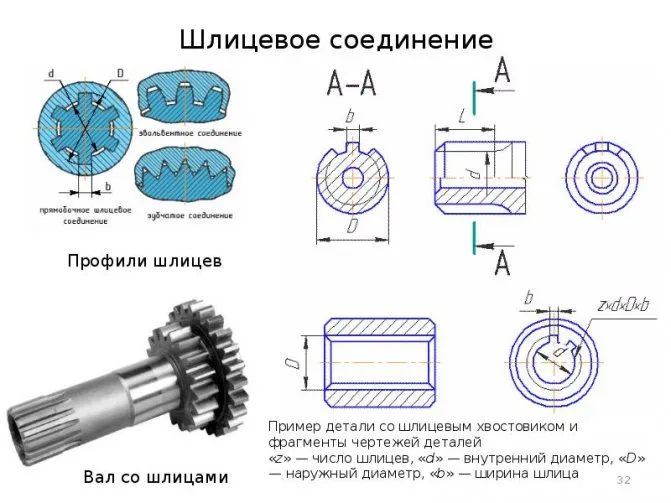

Шлицевое соединение

Использование шлицевого соединения является одним из способов жесткой передачи крутящего момента.

Шлицы имеют много преимуществ перед соединениями с насечками — лучшая прочность, точность и обрабатываемость.

Они требуют определенной степени индивидуализации и поэтому подходят для единичных изделий или небольших серий. Пальцы, в отличие от клавиш, взаимозаменяемы и рекомендуются для больших партий и массового производства.

Серрейторы считаются более технологичным соединением, чем ключи. Внутренние засечки выполняются сверлением, внешние — фрезерованием (с червячным фрезерованием), долблением, строганием.

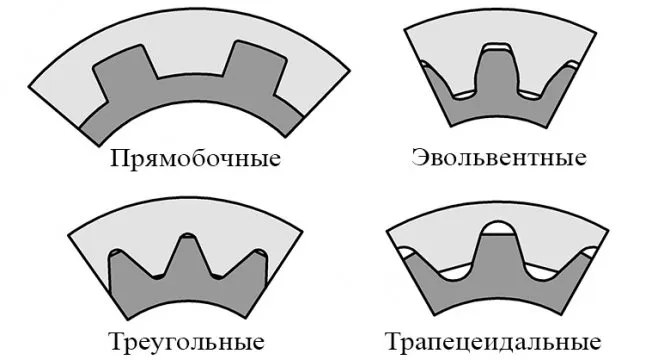

Прямоугольные, треугольные, трапециевидные и винтовые шлицы используются в машиностроении.

Прямоугольные сплайны являются наиболее распространенными.

Оглавление

1 Оригинальный контур и форма зубов

2 Номинальный диаметр, единицы измерения и количество зубьев

3 Отклонения от параллельности сторон шлицов оси и ступицы

4 Номинальные размеры и измеренные значения

5 Допуски и регулировки

6 Сноска

7 Методы проверки

Приложение 1 Выбор размера шлицев HF и hf в зависимости от типа используемого инструмента

Приложение 3 Допуски выравнивания и регулировки внутреннего диаметра

Приложение 4 Расчет предельных отклонений и контрольных размеров

| Дата введения: | 01.01.1982 |

| Добавлен в базу: | 01.09.2013 |

| Актуализация: | 01.01.2019 |

Этот ГОСТ находится в:

- Раздел: Экология

- Подраздел: 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Подраздел: 21.120 Валы и муфты

- Подраздел: 21.120.30 Шпонки, шпоночные канавки, шлицы

- Раздел: Электроэнергия

- Подраздел: 21 МЕХАНИЧЕСКИЕ СИСТЕМЫ И УСТРОЙСТВА ОБЩЕГО НАЗНАЧЕНИЯ

- Подраздел: 21.120 Валы и муфты

- Подраздел: 21.120.30 Шпонки, шпоночные канавки, шлицы

Читайте также: Гидравлический подъемник для бутылок с подъемником для поддонов Видео

Другие ГОСТы

ГОСТ 25096-82 Основные стандарты взаимозаменяемости. Осевая резьба. Допуски ГОСТ 10177-82 Основные стандарты взаимозаменяемости. Осевая резьба. Профиль и основные размеры ГОСТ 11708-82 Основные стандарты взаимозаменяемости. Нитки. Термины и определения ГОСТ ISO 965-5-2015 Основные стандарты взаимозаменяемости. Универсальная метрическая резьба ISO. Допуски. Размерные пределы внутренних резьб, соответствующих горячеоцинкованным наружным резьбам, соответствующих диапазонам допусков с основными отклонениями до h ГОСТ 24071-97 Основные стандарты взаимозаменяемости. Частичные ключи и ключи ГОСТ 25307-82 Основные стандарты взаимозаменяемости. Система допусков и поправок для косых соединений ГОСТ 1139-80 Основные стандарты взаимозаменяемости. Соединения с прямыми клиновыми сварными швами. Размеры и допуски ГОСТ 24070-80 Основные стандарты взаимозаменяемости. Шлицевые соединения с тангенциально усиленными ключами. Размеры секций ключей и скважин. Допуски и регулировки ГОСТ 24069-80 Основные стандарты взаимозаменяемости. Шпоночные соединения с тангенциально усиленными шпонками. Размеры секций ключей и скважин. Допуски и регулировки ГОСТ 24071-80 Основные стандарты взаимозаменяемости. Ключевые соединения с ключами с сегментными ключами. Размеры гаечных ключей и деталей гаечных ключей. Допуски и регулировки ГОСТ 23360-78 Основные стандарты взаимозаменяемости. Соединения с гаечными ключами с углублениями. Размеры гаечных ключей и деталей гаечных ключей. Допуски и регулировки ГОСТ 8790-79 Основные стандарты взаимозаменяемости. Гаечные соединения с углублениями с углублениями, установленные на валу. Размеры гаечных ключей и секций с гаечными ключами. Допуски и регулировки ГОСТ 10748-79 Основные стандарты взаимозаменяемости. Шпоночные соединения с высоким ключом. Размеры гаечных ключей и секций гаечных ключей. Допуски и регулировки ГОСТ 24068-80 Основные стандарты взаимозаменяемости. Соединения с клиновидными ключами. Размеры гаечных ключей и деталей гаечных ключей. Допуски и адаптация

При проектировании вращающихся устройств, работающих в тяжелых условиях, предпочтительным вариантом является зубчатое соединение. Это имеет огромные преимущества в некоторых областях применения и может заменить многочисленные гаечные соединения. Есть и недостатки. При выборе соединения необходимо взвесить преимущества и недостатки.

По сравнению с ключами зубчатые передачи имеют, в частности, следующие преимущества:

Читайте также: Основные механические свойства материалов и их применение.

- надежность при ударных нагрузках и вибрации;

- возможность уменьшить длину ступицы;

- малые радиальные зазоры;

- увеличение срока эксплуатации;

- отсутствие нагрузки на срез и малая на изгиб благодаря большому пятну контакта;

- несколько линий приложения сил, возможность передавать большие усилия валами с малым диаметром;

- осевое перемещение;

- в соединении только 2 детали;

- компактность;

- точная центровка.

Зубчатые соединения изготавливаются в соответствии с ГОСТ и стандартами, имеют строго стандартизированные размеры, а компоненты для соединения легко собираются. Сборка узлов и установка компонентов упрощены.