Если вы сами занимаетесь ремонтом, реконструкцией, созданием новых катушек или трансформаторов, вам не обязательно полностью автоматизировать процесс намотки, но ручной метод сборки каждого витка провода подходит не всем мастерам. Отсюда практика создания собственных моделей.

Изготовление намоточного станка своими руками

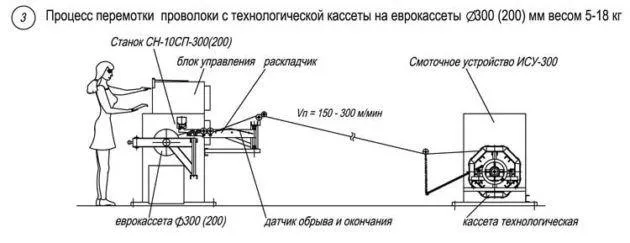

Для производства идентичной продукции требуется перемоточный станок. Существует два типа таких машин — автоматические и ручные, последние не очень широко используются в промышленности из-за их ограниченной функциональности.

Однако размеры, вес и стоимость автоматических перемоточных машин делают их непрактичными для домашнего использования, поэтому для домашнего использования лучше приобрести ручной перемоточный станок. Типичная конструкция такой машины состоит из следующих элементов:

- опорная рама, состоящая из двух вертикальных стоек из металла или дерева, между которыми закреплены горизонтальные валы (на средней стойке — для пластин с колесом, на крайней — для самой катушки),

- большие и малые шестерни, передающие крутящий момент на колесо,

- зубчатое колесо, прикрепленное к большому зубчатому колесу, которое вращает шпиндель с катушкой,

- крепежные изделия — гайки и болты.

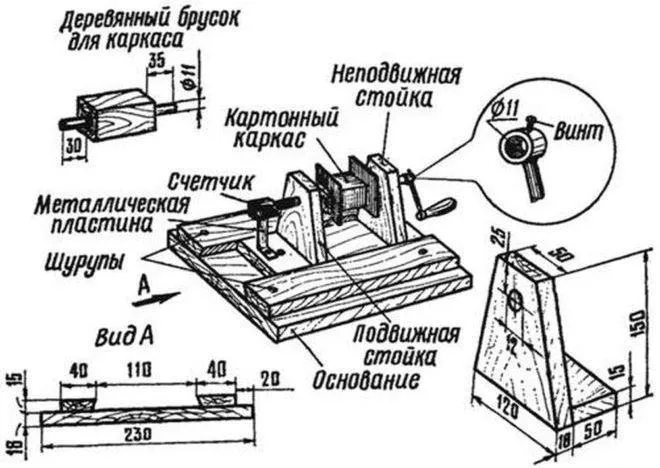

Строительный чертеж намоточного станка

Принцип работы такого устройства очень прост — вращение рукоятки приводит к намотке на вращающийся каркас проволоки или кабеля, для плавности намотки используется направляющий узел, который перемещает проволоку в горизонтальной плоскости.

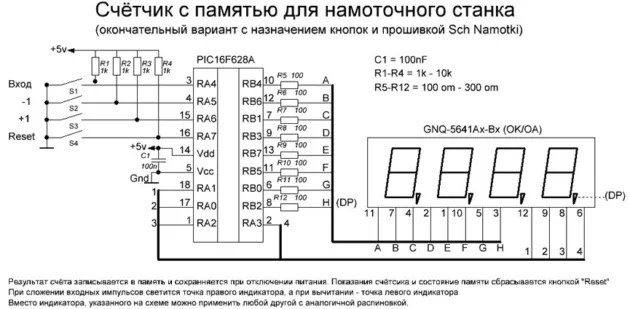

Количество витков можно проверить как визуально, так и с помощью специальных измерительных приборов, самым простым из которых является обычный велосипедный одометр. В самых современных устройствах в качестве счетчика используется специальный магнитный датчик языка.

1.1 Магазинные станки

Среди промышленных станков для намотки проволоки большой популярностью пользуется станок для намотки проволоки SRN-05M3. Эта модель была введена в эксплуатацию во времена СССР и с тех пор доказала свою надежность и производительность. SRN-05M3 можно найти на вторичном рынке за 15-20 тысяч рублей.

SRN-05M3 изготовлен из чугуна, вес машины — 80 кг, габаритные размеры — 877*840*142 см. Машина позволяет наматывать одинарные, двойные и кольцевые катушки в режиме автоматического позиционирования. Минимальный диаметр проволоки — 0,05 мм, максимальный диаметр — 0,5 мм. Машина оснащена однофазным электродвигателем 0,18 кВт, тип UL-62. Максимальная скорость намотки составляет 5100 об/мин.

Для домашнего использования лучше всего подходит ручная машина NZ-1 (Китай). Несмотря на страну происхождения, NZ-1 является достаточно надежной и функциональной машиной. Машина предназначена для намотки рулонов диаметром до 150 мм и максимальной шириной 100 мм. Передаточное отношение составляет 1:08 в режиме быстрой намотки и 1:0,1 в режиме медленной намотки. Максимальная скорость составляет 1000 оборотов в минуту.

NZ-1 оснащен механическим манометром. Корпус изготовлен из металла, станина — из чугуна. Машина оснащена шкивом, который позволяет подключать электродвигатель через ремень и работать в автоматическом режиме. Стоимость этого оборудования составляет от 4 до 5 тысяч рублей.

Два шкива соединены ременной передачей

Валы в намоточном станке соединены системой шкивов с разными радиусами. Шкивы, соединенные с валами, вращаются с помощью ремня. В качестве кушака используется ремень.

— Шкив установочного вала составляет 100 мм,

— Шкив на валу с закрепленной на нем катушкой (намотчиком) соответствует толщине требуемой проволоки, умноженной на 100.

Например, для проволоки диаметром 0,1 мм на вал намотки крепится шкив диаметром 10 мм. Для проволоки диаметром 0,25 мм — шкив диаметром 25 мм.

Погрешность зависит от точности изготовления шкивов и натяжения ремня. Если вы используете шаговый двигатель с шестерней вместо ремня и точно выпиленные шкивы, погрешность может быть практически нулевой.

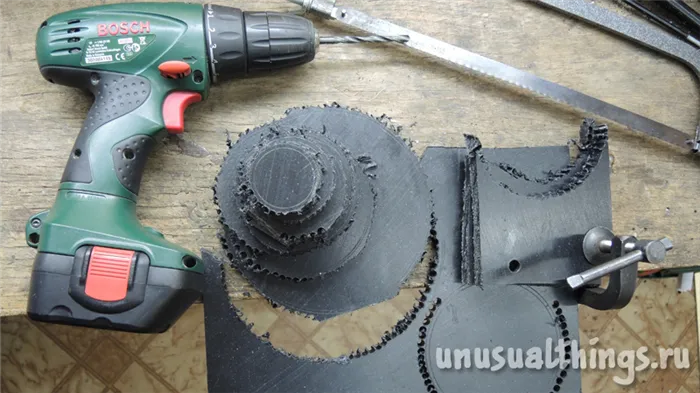

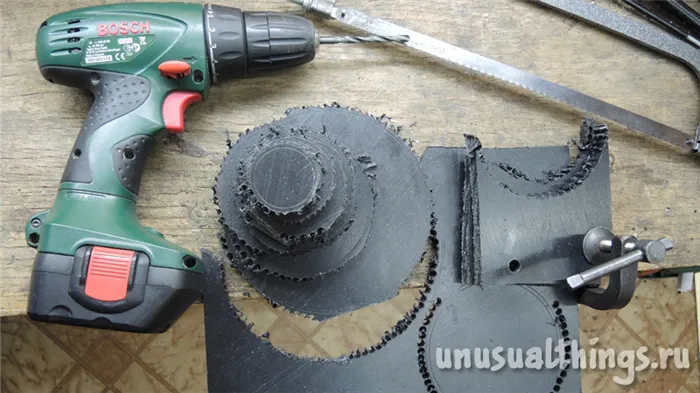

Сейчас я расскажу, как можно сделать шкив своими руками в домашних условиях, не прибегая к помощи токарного станка. У меня есть набор шкивов из того же материала, что и станина намоточного станка. Я отметил необходимые диаметры шкивов с помощью компаса и добавил несколько миллиметров вверх, чтобы вырезать канавку для ремня нужного размера. Просверлите отверстия по разметке с помощью шуруповерта и вырежьте прокладки между ними. Таким образом, было сделано необходимое количество зазоров для шкивов. В качестве токарного станка я использовал старую мясорубку «Помошница».

Не помню точно, нарезал я резьбу на валу двигателя мясорубки или он подходил, но через длинную гайку был вкручен винт. На винт с гайками и шайбами была навинчена деталь немного большего диаметра, чем требовалось для шкива. Фрезерный станок был запущен, ножовка/полотно использовались для придания всем неровностям круглой формы, а игла использовалась для шлифовки паза для непрерывного рельса. В процессе работы диаметры импровизированных шкивов регулярно проверялись толщиномером.

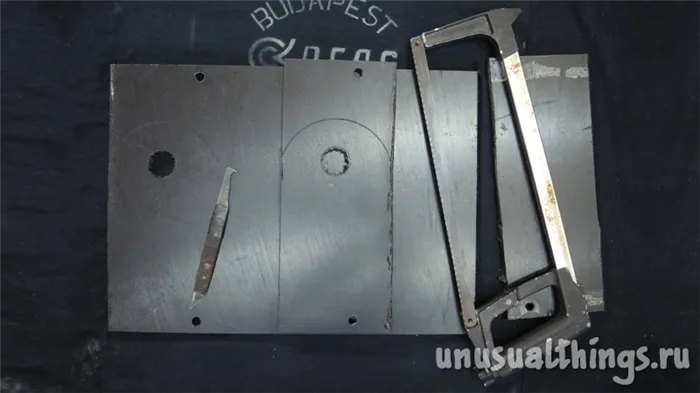

Основание (станина) намоточного станка

Намотчик трансформатора может быть изготовлен из любого прочного, легко обрабатываемого материала. Наиболее подходящими были бы: Металл, фанера (дерево) или пластик. В зависимости от того, что у вас есть в наличии и с чем вы предпочитаете работать, вы отдадите предпочтение тому или иному материалу.

В данном случае в мусорной куче под названием «полезные вещи по дому» я нашел несколько кусков полужесткого пластика толщиной 10 мм, которые успешно использовал для изготовления намотчика и его аксессуаров.

При проектировании следует сначала сделать пробную модель, продумать конструкцию намотчика и спросить себя, какие функции должно выполнять устройство. В процессе создания прототипа легко вносить дополнения и улучшения и корректировать размеры для создания наиболее удачной версии.

Согласно проекту, у нас есть три оси:

Первая ось (намотчик) — на ней вращается наматываемая катушка трансформатора. На одном конце закреплен счетчик количества совершенных оборотов, а с другой стороны оси вращения привод снабжен набором шкивов. Привод может быть ручным в виде ручки, прикрепленной к валу, или электрическим в виде шагового двигателя.

Второй вал (укладчик) — будет «запускать» линию укладки проволоки, также на валу будет закреплен второй комплект шкивов, который будет сопрягаться с первым комплектом шкивов на первом валу путем передачи посредством сквозного ремня.

Третий вал (основание катушки) — служит опорой для катушки с намотанным проводом.

На этапе проектирования валы должны быть правильно расставлены, чтобы каркас наматываемой катушки трансформатора не прилип к машине и не зацепил другой вал, а высота расположения провода катушки должна быть выбрана так, чтобы катушки разных размеров можно было свободно подвешивать. Для намотки проволоки с катушки на катушку может быть предусмотрен дополнительный шпиндель.

С помощью пилы по металлу вырежьте детали основания машины (боковины, дно, поперечина) и просверлите необходимые отверстия в выбранном материале основания. Для соединения всех частей вместе используйте металлические скобы и саморезы.

Центрирование подачи рулона необходимо из-за малых размеров машины и осуществляется с помощью механизма центрирования, который работает следующим образом:

Метод работы намоточного станка

Намоточный станок — это популярное устройство, используемое для намотки однослойных и многослойных цилиндрических катушек трансформаторов и всех типов катушек. Намоточное устройство равномерно распределяет обмоточный провод с определенным уровнем напряжения. Он бывает ручным или автоматическим и работает по такому принципу:

- Поворотом кривошипа регулируется намотка провода или кабеля на каркас катушки. Он служит основанием для изделия и крепится на специальном валу.

- Провод перемещается горизонтально благодаря направляющему элементу монтажного устройства.

- Количество вытягиваний определяется специальными счетчиками. В импровизированных конструкциях эту роль может взять на себя велосипедный спидометр или магнитный соломенный датчик.

Ручная намотка проводов довольно примитивна и поэтому редко используется в производстве.

С помощью намоточного станка с механическим приводом можно выполнять сложные намотки:

- Серия,

- тороидальный,

- поперечная намотка.

Он работает с помощью электродвигателя, который приводит в движение промежуточный вал через трехступенчатые ремни и шкивы. Фрикционное сцепление играет важную роль. Это позволяет машине работать плавно, без рывков и обрыва кабеля. Шпиндель с закрепленной на нем катушкой запускает манометр. С помощью винта намоточный станок можно настроить на любую ширину шпули.

Современные модели оснащены цифровыми устройствами. Они работают с помощью специально заданной программы, которая сохраняет информацию в запоминающем устройстве. Длина и диаметр проволоки позволяют точно определить место пересечения линий.

Механизм намоточного станка

Намоточные станки делятся на группы:

- Серия,

- универсальный,

- тороидальная обмотка.

Каждый продукт имеет свой собственный дизайн.

Последовательный намоточный станок состоит из следующих компонентов:

- Механизм намотки выполнен в виде сварной рамы, оснащенной двигателем, механизмом управления, передним зажимом и задним зажимом.

- Механизм позиционирования обеспечивает перемещение длинного материала вдоль оси намотки. Он представляет собой сварную конструкцию, по которой перемещается каретка с направляющими роликами для кабеля.

- Модели устройств различаются по размеру и функциональности.

Стандартная модель устройства для прокладки кабелей с несколькими витками за один оборот включает следующие элементы:

- Основной каркас, состоящий из деревянных или металлических стоек, стоящих вертикально.

- Между стойками находятся два горизонтальных вала: один для пластин, другой для барабана.

- Сменные шестерни, передающие вращение на шпулю.

- Рукоятка, с помощью которой вращается вал шпульки. Для крепления используется хомут.

- Зажимы: винты, гайки.

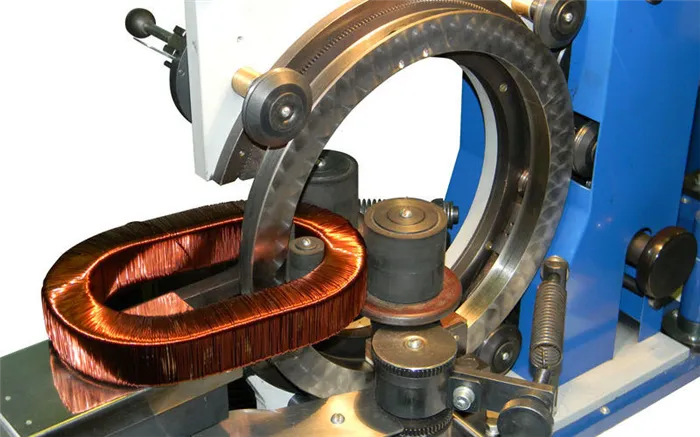

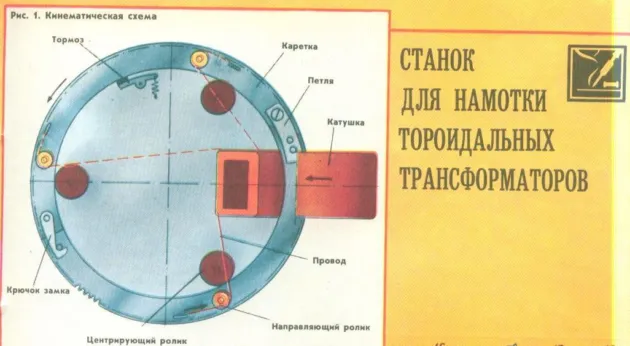

Намотка проволоки на кольцевые жилы производится с помощью специального кольцевого приспособления:

- Приспособление выполнено в форме челнока, который работает по принципу швейной иглы.

- Шпуля представляет собой механизм, состоящий из двух колец, которые прорезаны съемной частью, в которой находится тороид.

- Катушка приводится в движение электродвигателем.

Необходимые материалы и комплектация для изготовления

Чтобы построить свой собственный станок для намотки круглой проволоки, вам понадобится несколько деталей.

Рама состоит из пластин материала, сваренных вместе. Оптимальная толщина дна — 15 мм, боковых сторон — 6 мм. Устойчивость конструкции обеспечивается ее весом:

- Поместите боковые части друг на друга и одновременно просверлите в них отверстия.

- Приварите подготовленные элементы к основанию.

- Поместите втулки в верхние отверстия, а подшипники, которые вы можете взять из использованного диска, в нижние отверстия.

- Крепежи на внешней стороне боковин фиксируются колпачками.

Валы являются важными частями конструкции машины:

- Верхний вал диаметром 12 мм удерживает шпульку. Аналогичный компонент от неисправного матричного принтера подойдет для этой цели.

- Средний ролик с таким же диаметром поддерживает подачу длинного материала. Перед вводом в эксплуатацию его следует отполировать.

- Нижний вал является подающим элементом. Его размеры зависят от шага резьбы.

Диаметр и длина гильзы каменотеса составляют 20 мм каждая. Внутренняя резьба совпадает с резьбой нижнего вала.

Шайбы представляют собой трехступенчатые шайбы из стали общей толщиной не более 20 мм. В противном случае валы верхнего и нижнего валов увеличиваются. Каждый блок содержит три канавки разного диаметра, в зависимости от сечения проволоки. Их ширина определяется проходами. Эта комбинация позволяет использовать широкий диапазон шагов намотки проволоки.

Проволока располагается и обматывается тремя пластинами, которые фиксируются винтами диаметром 20 мм. В верхней части просверлено небольшое отверстие диаметром 6 мм, в которое вставляется винт для регулировки натяжения:

↑ Электроника

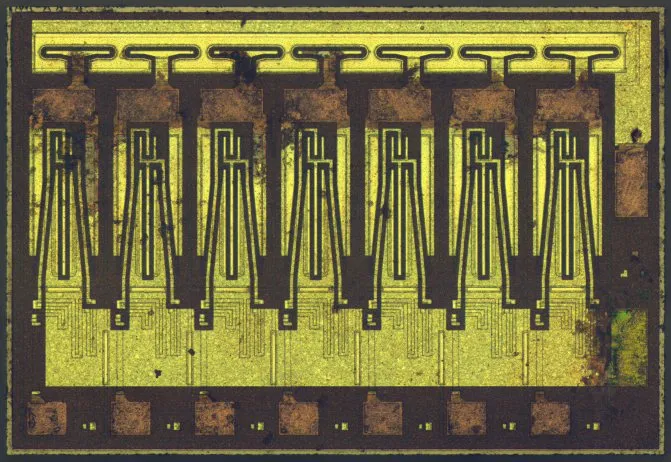

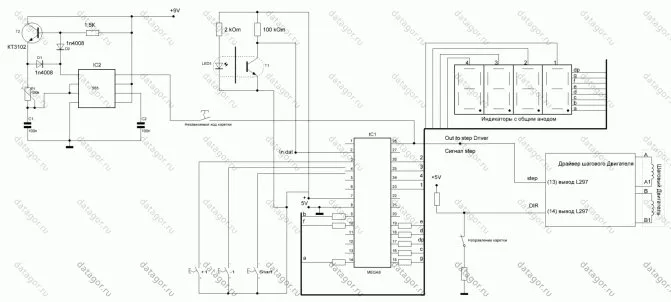

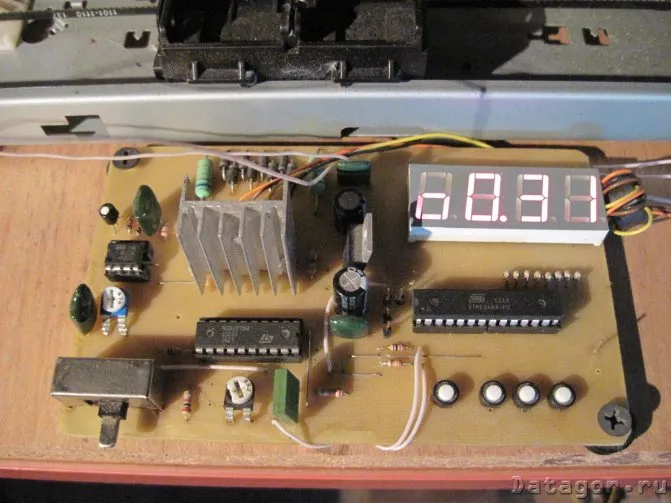

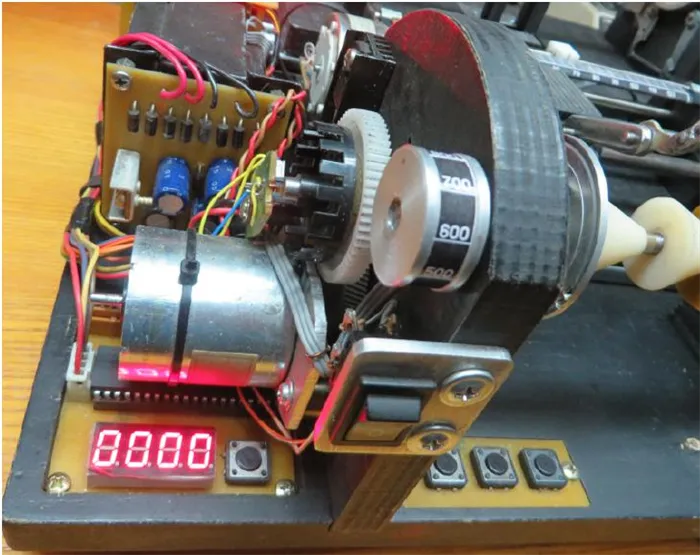

Что касается схемы управления, то для достижения цели были предприняты самые простые меры. К счастью, драйвер для биполярных шаговых двигателей — не проблема, в интернете есть много вариантов. Я решил выбрать простой вариант, основанный на микросхемах L297 и L298.

Я понял, что без микроконтроллера работать будет сложно, и на форуме мне посоветовали вылечиться от программирования и написать программу, потому что из энтузиазма никто за меня ее не напишет. Вот что я сделал. Я прошу не пинать меня, потому что это моя первая программа MCU.

Я решил использовать контроллер ATmega8. У меня много таких контроллеров, и найти их не составляет труда.

↑ Алгоритм работы моей программы

Я опишу алгоритм работы программы так, как я видел его сам. Включаем контроллер, и на семисегментном дисплее загораются нули «0,00». Клавишами «+1» и «-1» устанавливаем значение диаметра проволоки (например, 0,31) и нажимаем клавишу «START». Начиная с указанной выше константы «A = 0,02», контроллер рассчитывает, сколько импульсов нужно подать на драйвер шагового двигателя, чтобы переместить его на 0,31 мм. Это соответствует 0,31/0,02 = 15,5 импульса. Поскольку количество импульсов должно быть целым числом, контроллер выдает 16 импульсов (или 15). Ошибка есть, но она должна быть.

Нажимаем кнопку «START», на первом экране загорается маленький квадратик, и программа переходит к следующему шагу, где контроллер ждет сигнала от датчика, который будет находиться на оси с катушкой, чтобы выдать серию импульсов для шагового двигателя. Здесь он получает импульс, а МК выводит пакет импульсов. Канат перемещается и ожидает следующего импульса запуска.

Если в процессе работы необходимо отрегулировать диаметр проволоки, вернитесь к первой части программы

Нажмите «START», квадрат исчезнет, и можно будет изменить диаметр проволоки. Примечание: Чтобы контроллер отреагировал на кнопку «START», диск датчика на главном валу должен находиться в черной зоне, т.е. контроллер должен получить от датчика уровень «log 1″. 1».

Я еще не научился работать с прерываниями, поэтому я сделал все, что мог. Я нарисовал лоток датчика из 4 частей и покрасил противоположные части черным лаком в шахматном порядке. Поскольку на диске есть 2 черных сектора, контроллер будет реагировать на каждые 180 градусов поворота оси и, соответственно, перемещать каретку на Ѕ диаметра проволоки на 180 градусов. В этом случае минимальное количество витков (в моем случае) = 0,04 мм. Программа выполняется с внутренней синхронизацией на частоте 1 МГц.

Конструкция и принцип работы

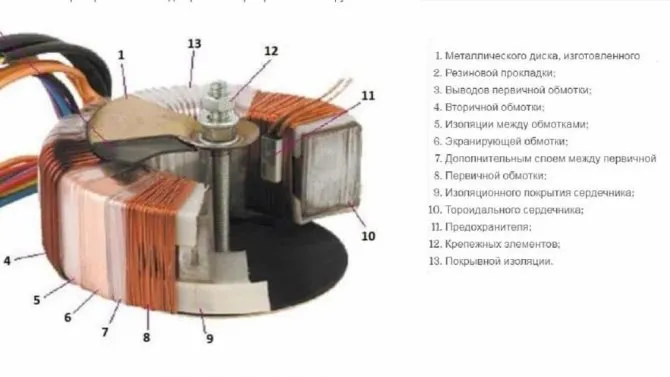

Особенностью конструкции такого трансформатора является форма магнитопровода, который представляет собой замкнутое кольцо, называемое тором.

В остальном состав компонентов идентичен составу других электрических машин:

- Обмотка, состоящая из медного проводника, делится на первичную и вторичную обмотки. Две обмотки могут отличаться по сечению проводника.

- Кольцевой сердечник — кольцевой, может быть изготовлен из листового металла, полосовой стали или монолитного железа, в зависимости от размера и предполагаемого использования. В качестве материала используются ферромагнитные сплавы, обладающие хорошей магнитной проводимостью.

- Изоляционные материалы — часть диэлектрика уже нанесена на монтажный провод, оставшийся диэлектрик отделяет катушку тора от железа, обмотки друг от друга, между катушками и корпусом. Для изоляции используется лента или эмалевая ткань, электроизоляционные плиты, клей и т.д.

- Защитный кожух — для защиты трансформатора от механических повреждений и предотвращения контакта людей с поверхностью обмоток.

- Кабели вторичной и линейной обмотки, крепежные и вспомогательные детали.

Рисунок 1. Принцип работы тороидального трансформатора заключается в том, что на выводы первичной обмотки подается напряжение питания. Затем в нем начинает протекать электрический ток, создавая магнитный поток внутри катушек. Магнитный поток движется внутри витков катушки и индуцирует электромагнитное напряжение во вторичной обмотке. При подключении нагрузки к клеммам происходит определенное потребление энергии.

Это устройство используется в тороидальных автотрансформаторах (ЛАТР), радиоэлектронике, сварочных трансформаторах и других преобразователях. В домашних условиях трансформатор этого типа наматывается относительно простым способом.

Я наклеил на катушки вспененную ленту, она хорошо держит катушку и не соскальзывает. Важно закрепить рельсы гайками с ребрами — обычные гайки ослабляются от вибраций.

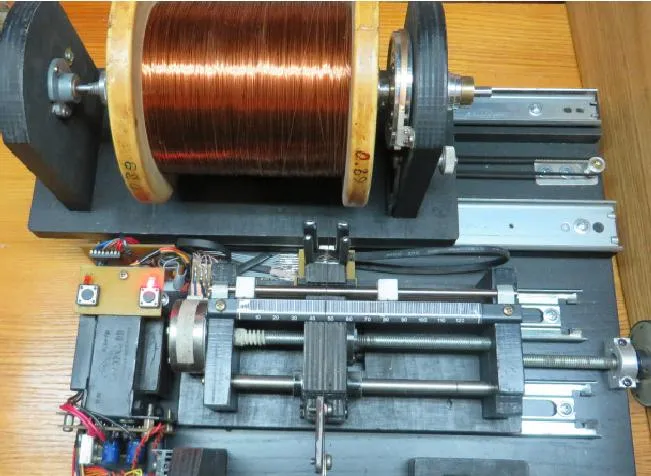

Центровка бобины.

Небольшие размеры станка и расположение в непосредственной близости от наматываемой катушки и устройства подачи проволоки потребовали введения дополнительного механизма выравнивания подающей катушки.

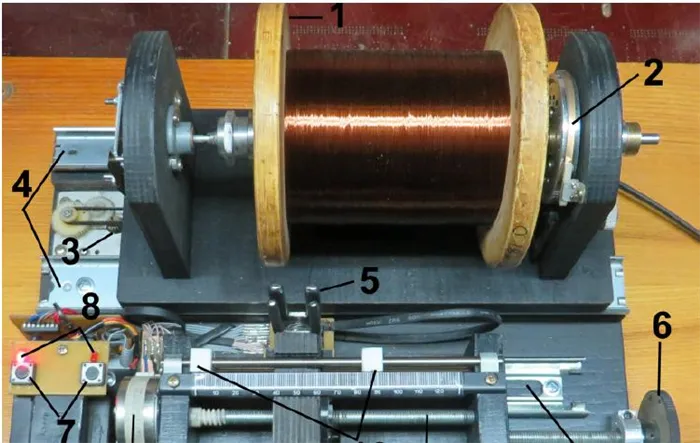

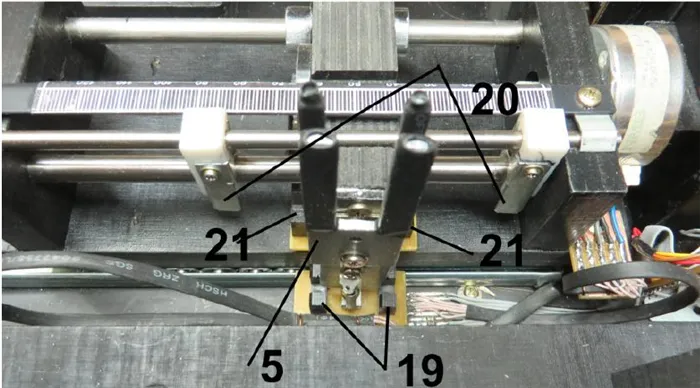

Рисунок 4, 5: Механизм центрирования.

При намотке бобины проволока в намоточном станке воздействует на затвор «5», который выполнен в виде «вилки», а шаговый двигатель «3» автоматически перемещает бобину в нужном направлении через разрезную шестерню 6 и зубчатый ремень по роликовым направляющим «4». Таким образом, проволока всегда находится в центре, см. рисунок 4 и рисунок 5:

Рисунок 6. Датчики реверса.

Состав и структура датчиков.

19. оптические датчики для механизма выравнивания бобин. 5. защитная шторка, закрывающая датчики механизма выравнивания бобин. 20. 20. Экраны, закрывающие датчики для датчиков изменения направления позиционера. 21. оптические датчики изменения направления позиционера.

Позиционер.

Створка окна «20» рис. 6 определяет границу намотки. Шаговый двигатель перемещает укладчик до тех пор, пока диафрагма не накроет один из датчиков «21» (рис. 6), затем направление намотки изменяется. Направление распределения можно в любой момент изменить с помощью клавиш «1», рис. 7. 7.

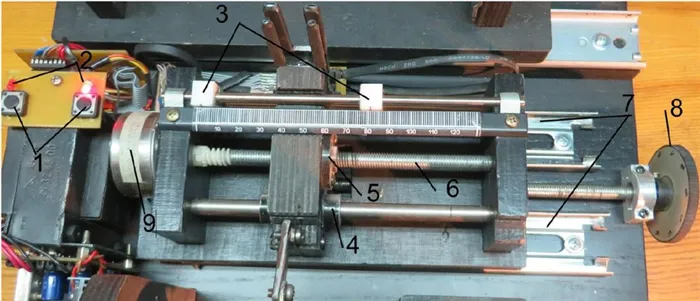

Рис. 7: Укладка.

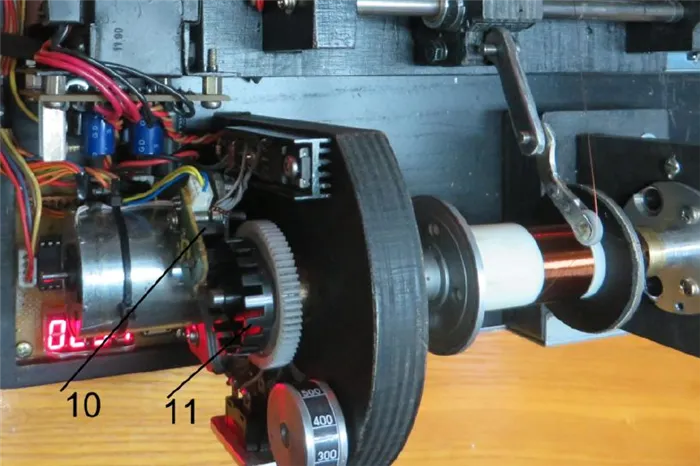

Скорость вращения шагового двигателя «9», рис. 7, синхронизируется с вращением намоточного барабана датчиками «10», «11», рис. 8, и зависит от диаметра проволоки, установленного в меню. Диаметр проволоки может быть установлен в диапазоне от 0,02 до 0,4 мм. С помощью клавиши «8» можно перемещать весь позиционер (рис. 7). 7, весь позиционер может быть перемещен в боковом направлении без изменения предела намотки. Таким образом, можно намотать еще одну секцию на многосекционные рамки.

Рис. 8: Оптический датчик.

Состав позиционера и оптического датчика (рис. 7-8).

1. кнопки для ручного изменения направления штабелирования. 2. светодиод для направления укладки. 3. жалюзи, закрывающие датчики изменения направления позиционера. 4. линейный подшипник. 5. каплун-гайка. 6. основной винт. Диаметр 8 мм, шаг резьбы 1,25 мм. 7. мебельные направляющие с шарикоподшипником. 8. рукоятка для перемещения позиционера в другую секцию при намотке частичных витков. 9. шаговый двигатель. 10. оптический датчик синхронизации. 11. диск, на который накладывается датчик синхронизации. 18 позиций.

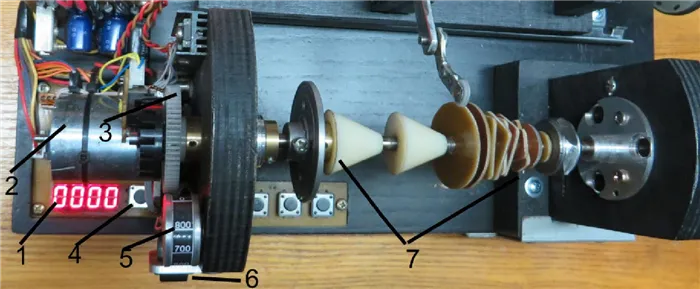

Приёмный узел.

Рисунок 9. приемное устройство.

Рисунок 10 и 11. приемное устройство.

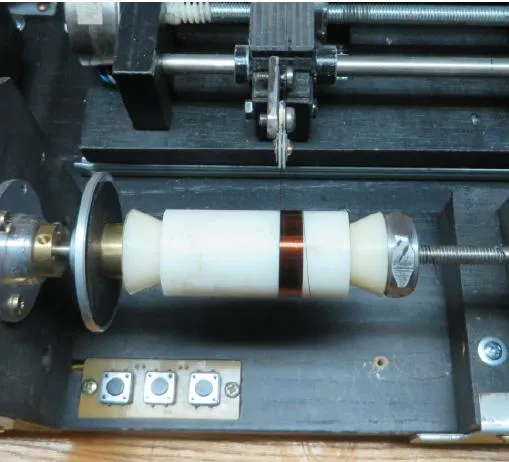

1-я катушка счетчика. 2. высокоскоростной коллекторный двигатель. 3. зубчатое колесо. 4. кнопка сброса счетчика. 5. настройка скорости. 6. переключатель запуска обмотки. 7. закрепление наматываемой катушки.

Катушка обмотки вращается высокоскоростным коллекторным двигателем через редуктор. Редуктор состоит из трех шестерен с общим шагом 18. Это обеспечивает необходимый крутящий момент на низких скоростях. Скорость двигателя регулируется путем изменения напряжения питания.

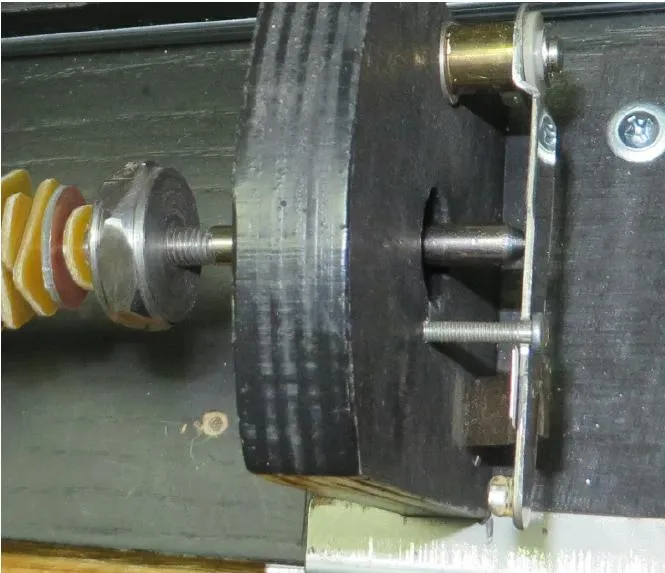

Рисунок 12 и 13. Рама крепится с помощью одного отверстия.

Конструкция удлинителя позволяет устанавливать как рамки с центральным отверстием, так и рамки без центрального отверстия, как показано на рисунках.

Рисунок 14 и 15. Монтаж рамы без отверстия.

Я надеюсь, что моя статья кому-то поможет. С развитием автоматизации я думаю прикрепить двигатель к главному валу и обновить программное обеспечение для управления вторым шаговым двигателем. Автоматизация — двигатель лени!

Делаем машину для намотки тороидальных катушек на базе Arduino

Привет всем, представляю вам станок для намотки тороидальных катушек на базе Arduino, который я построил. Машина автоматически наматывает проволоку и вращает тороид. В качестве интерфейса я использовал энкодер и ЖК-экран 16×2. Пользователь может ввести такие параметры, как диаметр катушки, количество витков и угол намотки.

В этой статье я объясняю, как построить эту машину, и подробно рассказываю о том, как она работает.

Комплектующие

- Arduino Nano

- A4988 драйвер шагового двигателя

- Энкодер

- ЖК-дисплей 16×2 I2C

- Шаговый двигатель Nema 17

- Двигатель на 1000 об/мин

- Зона

- L293D

- Алюминиевый профиль 20×20

- Болты/гайки

- Фанера 12 мм

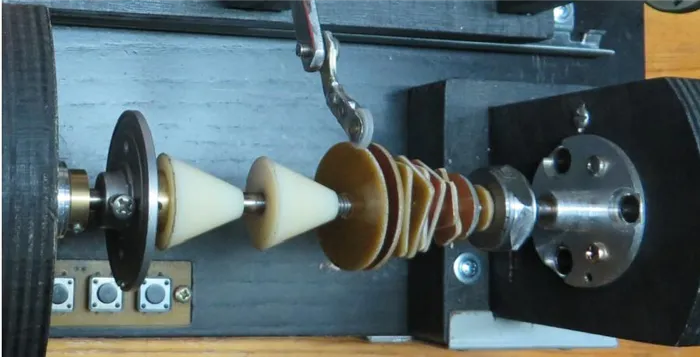

Намоточное кольцо

Я сделал кольцо из 12-миллиметровой фанеры. Внешний диаметр 145 мм, внутренний диаметр 122 мм. Для катушки имеется углубление длиной 43 мм и глубиной 5 мм.

В кольце я сделал прорезь и замок, чтобы открыть его. Открыв замок, катушка с кольцом вставляется в кольцо.

Кольцо также имеет снаружи углубление шириной 8 мм и глубиной 4 мм, в которое помещается лента шириной 6 мм.

Катушка

Катушка для медной проволоки, которую я скрутил из нейлонового стержня. Все размеры можно увидеть на фотографии.

Материал был выбран потому, что, во-первых, нейлон легче алюминия, а во-вторых, его легко включить на станке. Когда машина работает, она также не так сильно раскачивается.

Корпус машины

Корпус также изготовлен из 12-миллиметровой фанеры. На нем установлены три направляющих ролика, расположенных на расстоянии около 120° друг от друга.

Ролики изготовлены из подшипников 626Z, гаек и болтов. На них будет вращаться наше деревянное заводное кольцо.

Верхняя часть кольца откидывается и после закрытия зажимается барашковой гайкой. При навешивании этой детали кольцо фиксируется в машине. После установки его на место необходимо вдавить цилиндр в паз, чтобы он встал на место.

Ролики-держатели тороида

Это ролик, который вращает шпульку и одновременно удерживает ее на месте. Я сделал его из нейлонового стержня на своем мини-токарном станке. Все размеры указаны на фото.

Я наклеил на катушки вспененную ленту, она хорошо держит катушку и не соскальзывает. Важно закрепить рельсы гайками с ребрами — обычные гайки ослабляются от вибраций.

Я установил фланцевый подшипник сверху и снизу каждого барабана.

Крепление шагового двигателя

Вот как я собрал шаговый двигатель, NEMA17. Он поворачивает катушку таким образом, что проволока автоматически наматывается по окружности катушки и не требуется ручного поворота.

Двигатель постоянного тока

Этот двигатель приводит в движение намоточное кольцо. Я использовал оранжевый мотор постоянного тока 12 В со скоростью 300 об/мин от Jhonson. Я рекомендую двигатель с 600 или 1000 оборотов в минуту.

Длина ленты составляет 600 мм, ширина — 6 мм. Основание двигателя, которое крепится к алюминиевому профилю, также изготовлено из фанеры.

Инфракрасный датчик

Я использовал датчик от SeedStudio. Это посылает сигнал на переключающий контакт Arduino, чтобы Arduino мог подсчитать количество оборотов кольца.

Я прикрепил датчик к алюминиевому профилю так, чтобы кольцевой замок также служил отражающей поверхностью, на которую реагирует датчик.

Этот датчик излучает 2 сигнала за один оборот кольца — когда дерево заменяется металлом, сигнал меняется с низкого напряжения на высокое, а затем наоборот. Оператор переключателя регистрирует два изменения состояния. Таким образом, чтобы рассчитать фактическое количество вытягиваний, мне пришлось уменьшить количество срабатываний вдвое.

Основание аппарата

Основание также изготовлено из фанеры толщиной 12 мм и имеет размеры 300 x 200 мм. Четыре резиновые ножки обеспечивают прочную и надежную фиксацию машины и предотвращают ненужные вибрации.

Я прикрепил к основанию алюминиевый профиль для крепления аксессуаров. Я люблю его за гибкость в использовании. Все аксессуары можно легко установить на профиль и перемещать вдоль него. Это облегчает выравнивание компонентов друг относительно друга.

Навигация в меню

ЖК-дисплей используется для вывода, а энкодер — для ввода.

Первый экран — это экран приветствия.

На втором экране необходимо ввести внешний диаметр катушки — машина поддерживает катушки с разными диаметрами.

На третьем экране необходимо ввести количество оборотов.

Четвертый экран запрашивает угол наклона крышки катушки. 360° означает, что катушка охватывает весь провод. 720° означает, что катушка дважды обмотана проволокой по окружности.

На 5-м экране вы можете проверить все записи перед запуском машины. Если все в порядке, нажмите на энкодер, и машина запустится.

Что касается схемы управления, то для достижения цели были предприняты самые простые меры. К счастью, драйвер для биполярных шаговых двигателей — не проблема, в интернете есть много вариантов. Я решил выбрать простой вариант, основанный на микросхемах L297 и L298.

Изоляционные прокладки

В некоторых случаях между соседними рядами обмоток трансформатора возникает высокое напряжение, и тогда прочность изоляции самого кабеля оказывается недостаточной. В таких случаях между рядами обмоток следует поместить изолирующие прокладки из тонкой грубой бумаги, кальки, кабеля, конденсаторной бумаги или папиросной бумаги. Бумага должна быть ровной и не иметь видимых пор или отверстий при просвечивании светом.

Изоляция между обмотками трансформатора должна быть даже лучше, чем между обмотками, и чем она лучше, тем выше напряжение. Лучшей изоляцией является окрашенная ткань, а также плотная проволока или оберточная бумага, которую также расправляют для выравнивания поверхности, чтобы ее можно было легко натянуть на следующую обмотку. Один слой окрашенной ткани всегда желателен, но его можно заменить двумя или тремя слоями кальки или проволочной бумаги.

После того как вы измерили расстояние между щеками готовой рамы, можно приступать к подготовке полос изоляционной бумаги. Чтобы внешние витки обертки не попадали между краями полос и створками, разрежьте бумагу на полосы шириной чуть больше расстояния между створками рамки и подровняйте края на 1,5-2 мм ножницами или просто подогните их.

При намотке обрезанные или согнутые полосы покрывают внешние спирали намотки. Длина полос должна быть такой, чтобы окружность обмотки покрывалась с нахлестом 2-4 см.

Нарезанные куски хлорвиниловых дисков или трубок и куски лакированной ткани используются для изоляции кабелей, паяных соединений и обмоточных ответвлений.

Для затягивания и закрепления начала и конца толстой обмотки (отжига и выпуска) заготовьте куски (10-15 см) киперной ленты или полоски киперной ленты, нарезанные из лакоткани и сложенные для прочности втрое, вчетверо.

Если внешний ряд обмотки находится вблизи сердечника, то из тонкого текстолитового листа или картона вырезают прямоугольные пластины и после сборки трансформатора помещают их между обмоткой и сердечником.

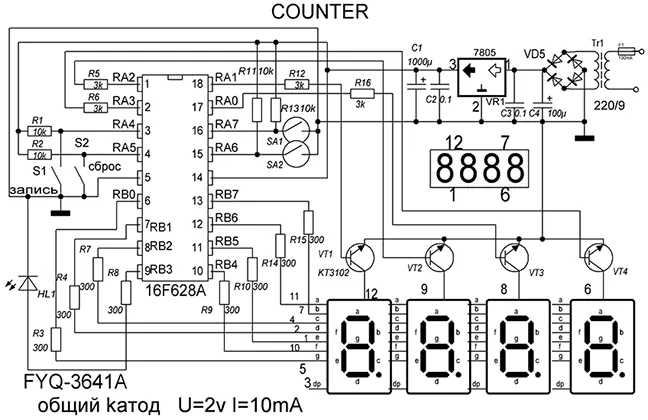

Изготовление счетчика витков

Для определения количества витков в машине необходимо специальное измерительное устройство. В самодельной установке устройство настраивается следующим образом:

Измерительное устройство для намоточного станка — схема.

- На верхнем валу закреплен электромагнит.

- На одной из сторон находится герметичный контакт.

- Контакты геркона с проводом подключаются к калькулятору в том месте, где находится клавиша «=».

- Катушка с проводом крепится отдельно — на другом валу с рычагами, которые поднимают блок и складывают его внутрь машины.

Эти элементы делают устройство компактным и не занимают много места.

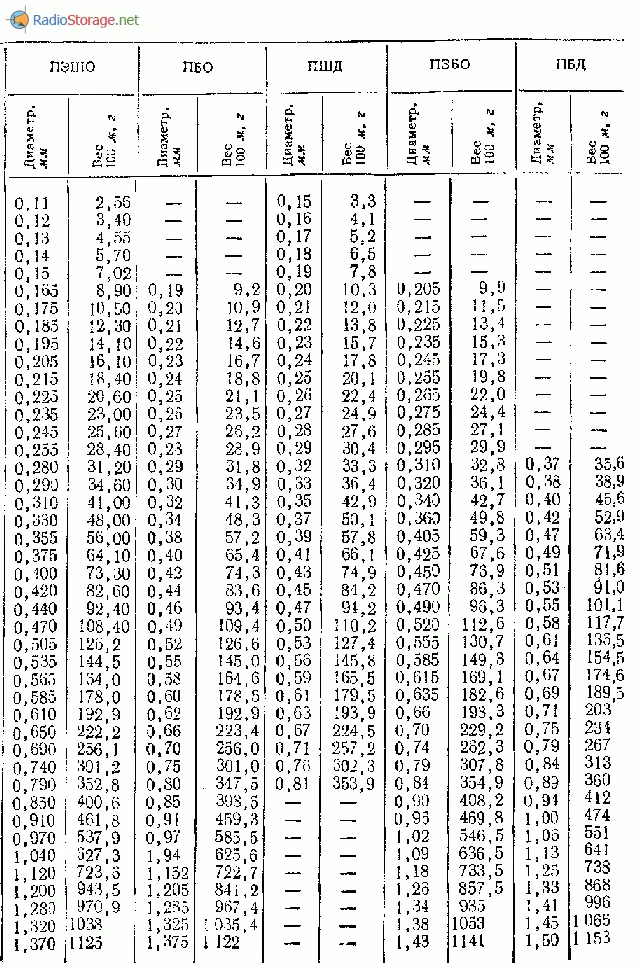

Справочные таблици

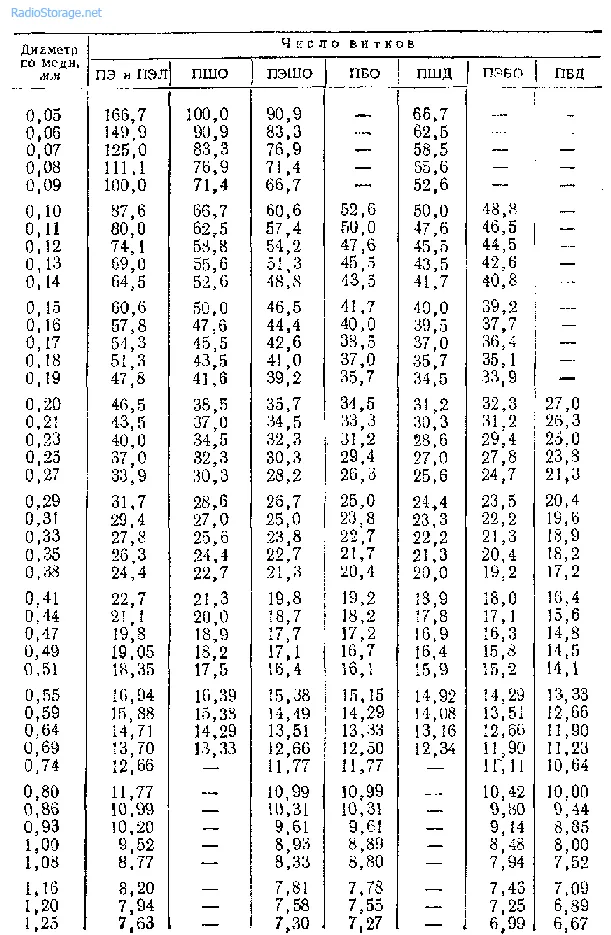

Таблица 1: Характеристики эмалированной медной проволоки PEL и PSHO.

Таблица 2. Количество витков на сантиметр длины сплошной катушки.

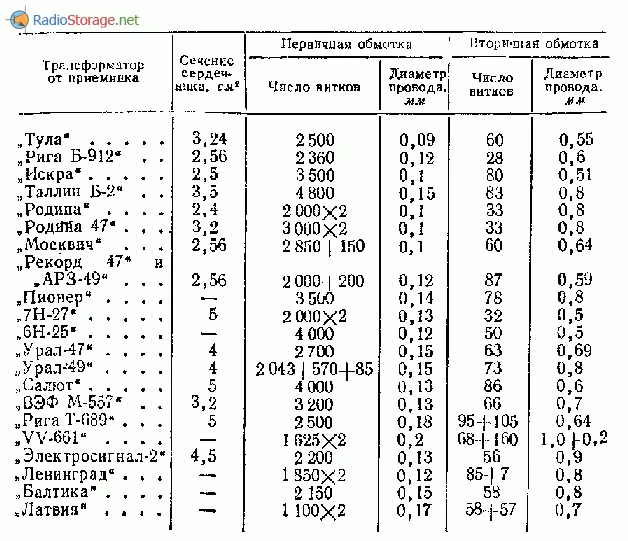

Таблица 3: Характеристики выходных трансформаторов некоторых радиоприемников.

Источник: А.Н.Подъяпольский. Как намотать трансформатор.

При намотке бобины проволока в намоточном станке воздействует на затвор «5», который выполнен в виде «вилки», а шаговый двигатель «3» автоматически перемещает бобину в нужном направлении через разрезную шестерню 6 и зубчатый ремень по роликовым направляющим «4». Таким образом, проволока всегда находится в центре, см. рисунок 4 и рисунок 5:

Намоточный станок для трансформаторов своими руками

Опытным электрикам и радиолюбителям при работе руками обязательно нужен трансформаторный намоточный станок. В бытовых приборах есть всевозможные катушки, трансформаторы (в том числе тороидальные), которые со временем выходят из строя и требуют ремонта.

Станок для намотки трансформаторов

Кроме того, многие мастера предпочитают иметь в своем арсенале самодельный ручной или электрический станок для намотки катушек, так как он может значительно сократить необходимое время и улучшить качество намотки.

Устройство самодельного намоточного станка

На промышленных предприятиях используется специальное оборудование для массового производства различных типов электрических катушек и трансформаторов. Производство однородной продукции позволяет инвестировать в высокоскоростное автоматическое оборудование для увеличения количества выпускаемой продукции.

Если вы сами занимаетесь ремонтом, реконструкцией, созданием новых катушек или трансформаторов, вам не обязательно полностью автоматизировать процесс намотки, но ручной метод сборки каждого витка провода подходит не всем мастерам. Отсюда практика создания собственных моделей.

Самый простой вариант — это ручной намотчик, оснащенный регулируемым устройством позиционирования и счетчиком шпульки. При его изготовлении следует соблюдать лишь несколько условий:

- Простота конструкции,

- использование подручных материалов,

- возможность намотки шпули различных размеров и конфигураций.

Конструкция простейшего импровизированного станка для намотки катушек трансформаторов.

В качестве примера такой самодельной машины можно привести конструкцию, работающую по принципу колодезного ворота:

- Основание с двумя вертикальными стойками из дерева или фанеры,

- горизонтальный вал, прикрепленный к основаниям из толстой проволоки, один конец которой загнут в форме поворотной ручки

- две трубки, прикрепленные к валу, к одной из которых прикреплен деревянный брусок с металлическим штырем и клином, чтобы надежно зажать его на вращающемся валу

- катушечный счетчик (велосипедный одометр), соединенный со свободным концом вала герметичным резиновым шлангом или спиральной пружиной подходящего сечения.

Принцип работы такого устройства основан на надвигании каркаса трансформатора на вал устройства и повороте затвора руками, вручную проверяя натяжение провода и визуально измеряя обмотки.

Намотка тороидальных трансформаторов

Широкое применение тороидальных трансформаторов в бытовой технике и низковольтном осветительном оборудовании требует наличия машины, а точнее устройства, с помощью которого можно было бы намотать провод на круглый замкнутый каркас.

В промышленности для намотки тороидальных трансформаторов высокого качества используются специальные кольцевые машины. Однако в домашних условиях их приходится долго наматывать вручную, без гарантии получения однородной проволоки.

Устройство в виде челнока, работающее по принципу швейной иглы, несколько облегчает работу по намотке тороидальных трансформаторов, но не в достаточной степени.

Намоточный станок для тороидальных трансформаторов

↑ Итого

Я уже испытал станок при намотке провода 0,315 (я намотал выходной трансформатор для гитарного усилителя на каркасе OSM-0, 16 калибр) и остался доволен качеством намотки и работы.

Я надеюсь, что моя статья кому-то поможет. С развитием автоматизации я думаю прикрепить двигатель к главному валу и обновить программное обеспечение для управления вторым шаговым двигателем. Автоматизация — двигатель лени!

Особенности намотки трансформатора своими руками

Намотка трансформатора своими руками — это не столько сложная процедура, сколько трудоемкий процесс, требующий постоянной концентрации.

Когда вы только начинаете, может быть трудно понять, какой материал использовать и как проверить готовое устройство. Следующее пошаговое руководство даст новичкам ответы на все вопросы.

Подбор необходимых инструментов

Прежде чем приступить к обмотке, убедитесь, что у вас есть все инструменты, необходимые для выполнения работы:

-

Сделайте своеобразный шампур из двух столбиков, закрепленных деревянной доской, и металлического стержня между ними, имеющего форму ручки. Стержень должен быть толщиной не более 1 см и должен быть вставлен между стойками так, чтобы его стержень проходил через раму будущего устройства. Обычно для этого используется деревянный брусок, в котором просверливается отверстие для вала и «подгоняется» под размер рамы. Если у вас под рукой есть дрель, это будет намного проще.

Сверло должно быть расположено так, чтобы оно было параллельно столу, а рукоятка могла свободно вращаться. В патрон дрели вставляется стержень, к которому крепится блок с каркасом трансформатора.

Предпочтительно резьбовой стержень, с помощью которого блок может быть закреплен с обеих сторон зажимными гайками. В тех случаях, когда каркас можно закрепить гайками, текстолитовыми пластинами или деревянными досками, нет необходимости использовать блоки.

Типы, способы и направления намотки обмоток трансформатора показаны на фото:

Изоляция слоев обмотки

В некоторых случаях необходимо установить между кабелями распорки для изоляции. Обычно для этой цели используется конденсаторная или кабельная бумага.

Центр соседних обмоток трансформатора должен быть изолирован сильнее. Для изоляции и выравнивания поверхности для следующего слоя обмотки необходима специальная лакированная ткань, которую следует обернуть бумагой с обеих сторон. Если вы не можете найти лакированную ткань, проблему можно решить с помощью той же бумаги, сложенной в несколько слоев.

Полоски бумаги для изоляции должны быть на 2-4 мм шире обертки.

Алгоритм действий

- Прикрепите провод с катушкой к намоточному устройству, а каркас трансформатора — к намоточному устройству. Поворачивайте аккуратно, умеренно и без заеданий.

- Проведите провод от катушки к раме.

- Оставьте между столом и проволокой не менее 20 см, чтобы можно было положить руку на стол, чтобы закрепить проволоку. На столе также должны быть все необходимые материалы: наждачная бумага, ножницы, изоляционная бумага, паяльник, карандаш или ручка.

- Используйте одну руку для равномерного вращения катушки, а другую — для фиксации провода. Важно, чтобы проволока была ровной от витка к витку.

- Изолируйте каркас трансформатора, выведите провод из отверстия в каркасе и коротко закрепите его на валу обмотки.

- Начинайте наматывать не спеша: сначала нужно «привыкнуть» к укладке витков рядом друг с другом.

- Убедитесь, что угол и натяжение проволоки постоянны. Не наматывайте каждый последующий слой «до конца», иначе проволока может соскользнуть и провалиться сквозь «щечки» сетки.

- Установите манометр (если имеется) на ноль или тщательно измерьте витки устно.

- Изоляционный материал должен быть приклеен или сжат мягким резиновым кольцом.

- Каждый дополнительный оборот делайте на 1-2 оборота тоньше предыдущего.