где B — ширина ленты, m- F vg — натяжение ленты перед участком кривой, Н- q г и q л — линейный вес груза и ленты, Н/м.

Привод ленточного конвейера (6)

Целью курса является приобретение способности принимать самостоятельные конструкторские решения, изучение порядка разработки механизмов общего назначения и закрепление учебного материала по расчету типовых узлов машин.

Целью проекта является разработка системы привода конвейерной ленты.

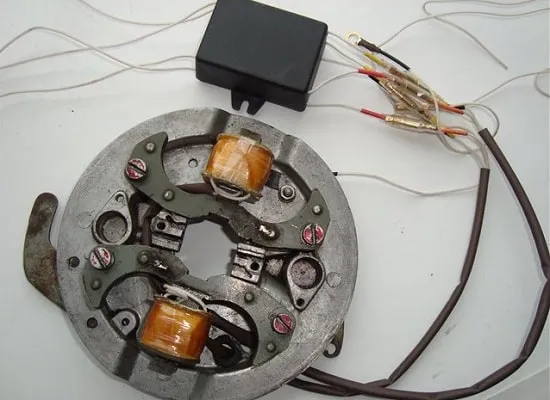

Привод состоит из электродвигателя и одноступенчатой понижающей передачи. Вращательное движение от электродвигателя к редуктору передается через резиновую пальцевую муфту.

Электродвигатель выбирается в соответствии с требуемой мощностью и приблизительной скоростью. Зубчатые колеса должны быть спроектированы в соответствии с критерием контактной прочности активной поверхности зуба и испытаны на контактные и изгибные напряжения, а также на влияние пиков нагрузки. Оси рассчитаны на чистое кручение с пониженными допустимыми напряжениями. Подшипники должны быть выбраны в соответствии с типом нагрузки на вал и диаметром вала и испытаны на динамическую грузоподъемность. Шпоночные соединения должны быть проверены на изгиб. Валы должны быть испытаны на усталостную прочность с коэффициентами безопасности для комбинированного действия изгиба и кручения, с учетом масштабных факторов и концентраторов напряжений.

Способы смазки и уровень масла зависят от устройства механизма. Выбор масла основывается на рабочих контактных напряжениях и периферийной скорости на коробке передач.

В результате получилась компактная и эстетически привлекательная конструкция редуктора, отвечающая современным требованиям данного применения.

1. ВЫБОР ДВИГАТЕЛЯ

Кинематическая схема движения и выравнивания кинематических частей

1 — зубчатое колесо,

2 — зубчатое колесо

3 — звездочка цепной передачи

4 — зубчатое колесо в цепной передаче.

Рис. 1.1 — Кинематическая схема привода

Мы присваиваем маркировку осям в соответствии с имеющимися на них шестернями:

1 — быстроходный (входной) вал коробки передач,

2-3 — выходной вал понижающей передачи (низкая скорость).

Кроме того, параметры вращательного движения, геометрические параметры зубчатых колес и другие величины определяются в соответствии с индексами осей, к которым они относятся.

Определение эффективности привода и требуемой мощности электродвигателя.

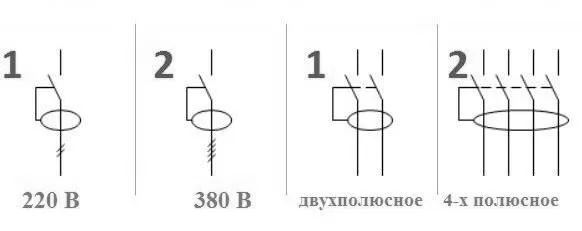

В качестве приводного двигателя используется трехфазный асинхронный двигатель.

total = m 12 34 n n — общий КПД установки,

где 12, 34, m, n — КПД отдельных шестерен, муфт и подшипников. КПД подшипника n принимается равным числу пар подшипников в приводе.

Предполагая согласно /1/: m = 0,98, n = 0,99 3, 12 = 0,97, 34 = 0,97, тогда

итого = 0.980.970.970.99 3 = 0.895

Мощность на выходном валу коробки передач Выходной вал

где — окружная сила на зубчатом колесе, — скорость конвейерной ленты.

Таким образом, мощность, необходимая для привода редуктора, составляет

Определение приблизительной частоты вращения вала электродвигателя.

где — частота вращения вала выбранного электродвигателя, об/мин; — частота вращения вторичного вала понижающей передачи, об/мин; — общее передаточное отношение, допустимое в соответствии с рекомендациями.

Согласно рекомендации (1, таблица 1.2) получаем ,

Используя список /1/, выберите электродвигатель с наиболее близкими значениями n’ ed и P’ ed. Это электродвигатель 4A132M4 (см. рисунок 1.1).

Раздел

Привод ленточного конвейера

Кинематическая схема привода ленточного конвейера. Расчет зубчатой передачи на прочность. Геометрический расчет передачи быстроходной и тихоходной ступеней. Ориентировочные размеры элементов корпуса цилиндрического редуктора. Передаточное число редуктора.

| Производство и технология | Тема |

| Производство и технология | Тема |

| письменная работа | Язык |

| Русский | Представлено |

| Дима | Дата добавления |

| 20.10.2011 | Размер |

| 521,5 K | Студенты, аспиранты и молодые ученые, которые используют базу знаний для своей учебы и работы, будут очень благодарны. |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Кинематический расчет движения конвейерной ленты. Наиболее важные параметры понижающей передачи. Конструктивные размеры колеса вала редуктора, корпуса редуктора и крышки. Проверка прочности подшипников и основных соединений. Выбор качества масла.

Подобные документы

Письменная работа 177.2 K, добавлена 19.04.2012

Кинематические и динамические расчеты движения конвейерной ленты. Выбор материалов и допустимых напряжений, конструктивные размеры корпуса редуктора и червячного колеса. Расчет червячных колес и осей, проектирование редукторов. Тепловой расчет редуктора.

Задача 1.1 M, добавлена 14.06.2014

Кинематический расчет привода конвейера, расчет конструкции редуктора (высоко- и низкоскоростные ступени). Выбор зубчатых колес и гаечных ключей, проверка подшипников и расчет прочности оси. Колесо шасси.

Письменная работа 419.6 K, добавлена 14.10.2011

Расчет мощности привода конвейерной ленты. Расчет мощности и прочности открытой клиноременной передачи. Определение сил, действующих на шестерню. Проверка прочности осей. Конструкция коробки передач и крышки коробки передач. Уплотнение подшипниковых узлов.

Документ 404.0 K, добавлен 17.09.2011

Разработка привода конвейерной ленты, состоящего из электродвигателя, конвейерной ленты и двухступенчатого редуктора. Кинематический и силовой расчет привода. Форма и размеры деталей редуктора и приводного диска.

Письменная работа 589.1 K, добавлена 18.12.2010

Определение мощности электродвигателя приводной станции конвейера; кинематических, динамических и энергетических параметров приводных механизмов. Расчет ременной передачи. Выбор основных узлов конвейера: Передача и сцепление.

Четырехмесячный проект 272.5 K, добавлено 30.03.2010

Расчет цилиндрического двухступенчатого редуктора на приводной станции ленточного конвейера. Выбор электродвигателя, кинематический расчет привода. Проектирование ступеней цилиндрических зубчатых передач для высоких и низких скоростей. Расчет осей, выбор смазочных материалов.

Описание назначения привода ленточного конвейера и редуктора, конструктивных особенностей и преимуществ приводных конвейеров, применяемых на почтовых предприятиях.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА ЛЮКОВОГО КОНВЕЙЕРА

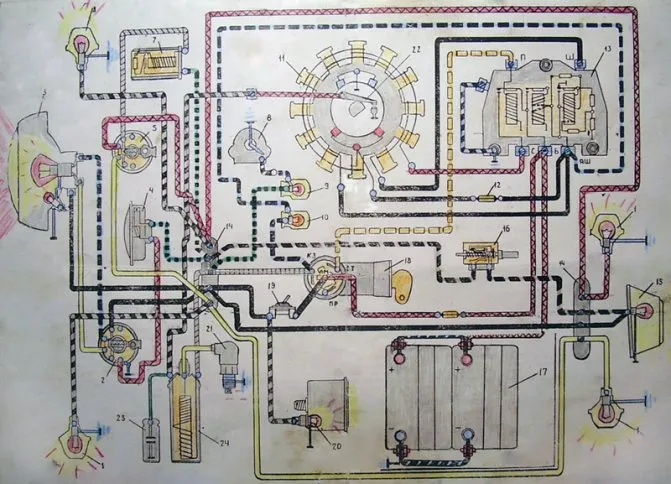

Привод ленточного конвейера состоит из двухступенчатой передачи — червячного редуктора и цепной передачи, которая уменьшает число оборотов между электродвигателем и валом приводного барабана, обеспечивая определенную скорость ленточного конвейера. Кинематическая диаграмма — это графическое представление компонентов и узлов для общих целей. Чтение кинематической диаграммы начинается с источника энергии.

Кинематическая схема движения конвейера люка показана на рисунке 2.

Рисунок 2 — Кинематическая диаграмма движения конвейера хэтчбека.

|

MC — соединительный муфель,

HR — червячная передача,

Z1 — шестерня на валу червячной передачи; CP — цепь,

Z2 — зубчатое колесо на валу приводного барабана,

DBB — приводной барабан,

L — конвейерная лента.

Данный раздел посвящен расчету и выбору червячной передачи и звездочек, используемых в цепи передачи. Для этого необходимо определить передаточное отношение червячной передачи и передаточное отношение трансмиссионной цепи. Число оборотов приводного барабана определяется по формуле:

где V — скорость движения конвейерной ленты, мсек,

D — диаметр приводного барабана, м,

— является константой, равной 3,14.

Передаточное отношение привода определяется по формуле:

n — скорость вращения, об/мин.

Поскольку привод конвейера состоит из двухступенчатой коробки передач, общее передаточное отношение привода рассчитывается по формуле:

где — передаточное отношение червячной передачи,

— передаточное отношение цепной передачи.

Мы выбираем червячную передачу в зависимости от мощности электродвигателя и передаточного отношения двигателя. Внесите данные в таблицу 5.

Таблица 5. тип передачи

Тип редуктора

| Передаточное число | Мощность, кВт | CR-0.25 |

| 20:1 | 0,25 | 40:1 |

| 0,25 | 40:1 | |

| 20:1 | 0,25 | 1,0 |

| 0,25 | 1,0 | |

| 20:1 | 0,25 | 40:1 |

| 0,25 | 40:1 |

Подставьте значение в формулу (14)

Определите количество зубьев на валу приводного барабана:

Где Z — число зубьев на валу шестерни в конструкции передачи.

1, число зубьев Z считается наименьшим в диапазоне стандартных передач, если i

Если по расчету i >стандартное число зубьев для шестерен 14, 16, 18, 22, 28, 36, 44.

Расчет количества передач

Опишите назначение и конструкцию карет, используемых в почтовых учреждениях.

Необходимо определить количество тележек, которые будут использоваться для перевозки почтовых мешков. Расчет количества тележек N, шт. производится по формуле:

где Q — планируемая суточная нагрузка, шт,

0,7 — коэффициент, учитывающий одновременное нахождение посылок в почтовом учреждении,

n — количество предметов в тележке, равное 50 предметам,

n — количество почтового трафика в день, равное 6 единицам.

Электрическая схема конвейерной ленты имеет определенные характеристики, связанные с характеристиками конвейеров; привод иногда состоит из одинаковых электродвигателей (двух или более), и согласованное вращение этих электродвигателей и их соединение с механическим валом, конечно, невозможно.

Все об угле и угледобыче

Кинематическая схема ленточного конвейера

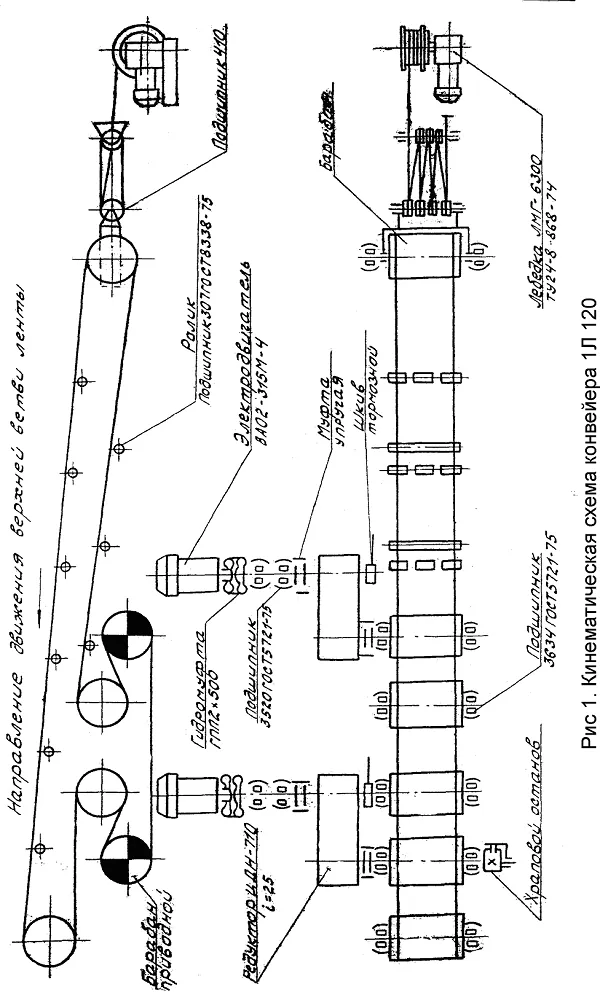

На конвейере 1L 120 установлены 2 двигателя VAO2-315M4 мощностью 250 кВт каждый (рис. 1). Ширина ленты составляет 1200 мм. Тип ремня 1200 ER-2000/4-5/2-VU. Разрывное усилие составляет 240 тонн. При скорости ленты 2,5 м/с производительность составляет 1 260 т/ч.

Конвейер оснащен лебедкой LMG-6300 с цепной талью, которая необходима для натяжения ленты и перемещения головки конвейера.

Крутящий момент каждого двигателя передается на один приводной барабан через понижающую передачу. Коробка передач — типа CDN-710 с передаточным отношением i=25. Между двигателем и коробкой передач установлено гидравлическое сцепление GPP2×500. Если для плавного запуска двигателей используется частотный преобразователь, турбомуфты можно снять и заменить их промежуточными валами.

В коробку передач необходимо заливать масло TAD-17. Масло TAP-15 следует рассматривать как необходимую замену, если масло TAD-17 недоступно. Уровень масла проверяется с помощью щупа, расположенного в верхней части коробки передач. Все подшипниковые узлы должны быть загрунтованы Литолом-24.

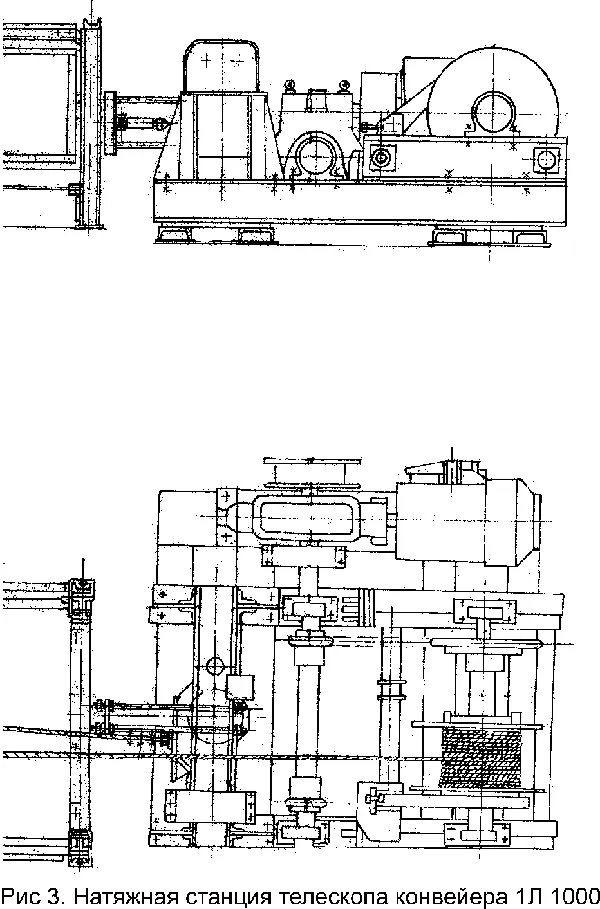

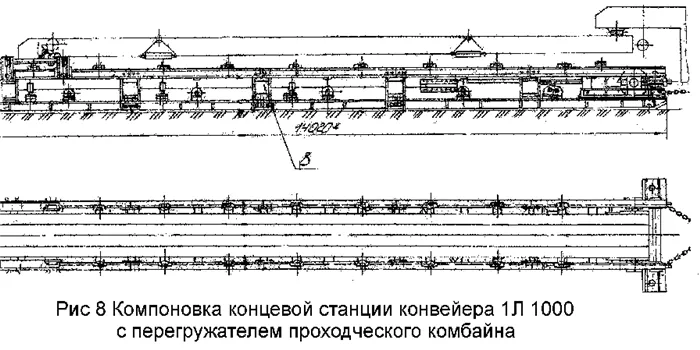

Конвейеры 1L 1000 называются телескопическими конвейерами, которые в большинстве случаев используются в шахтах для транспортировки. Чтобы сократить время на перестановку конвейеров на рабочие забои, было начато дальнейшее использование и приведение конвейеров в движение.

Ленточные конвейера 1Л 1000 и 2ЛТ 100У

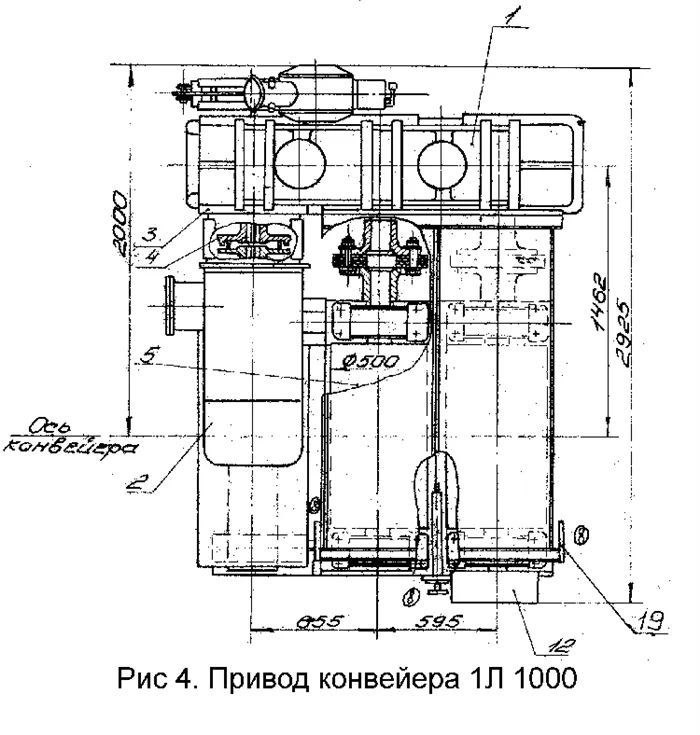

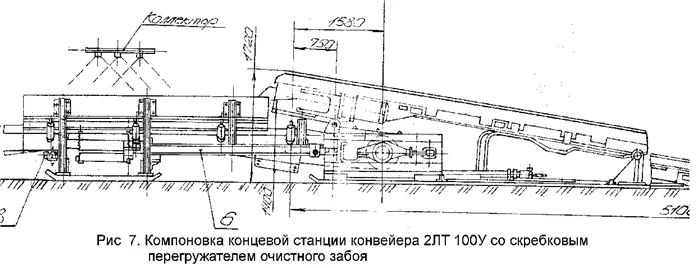

Упомянутая конвейерная лента с шириной ленты 1000 мм (первый типоразмер) отличается от второго типоразмера 2LT 100U только типом привода. Конструкция телескопической натяжной станции и станций концевого и разгрузочного барабанов идентична.

В первом типоразмере используются редукторы RLKU-250, которые передают крутящий момент на два приводных барабана одновременно. Приводной двигатель конвейера 1L 1000 расположен под лентой, что позволяет уменьшить ширину приводной головки. В шахтных условиях этот двигатель практически не требует специальных углублений. В конвейерах второго типоразмера каждый двигатель передает крутящий момент только на один приводной барабан через редуктор Ц2С-450. Для установки приводной станции конвейера второго типоразмера с консольными двигателями в приямке должно быть сформировано специальное углубление.

В первом стандартном типоразмере конвейера редуктор может быть дополнен различными передачами, что позволяет ему выдерживать весь диапазон скоростей конвейерной ленты, а именно: 1,6, 2,0, 2,5, 3,15 м/с. Производительность конвейера 1L 1000 может составлять от 570 до 1120 т/ч, а мощность приводных двигателей — от 75 до 132 кВт.

Конвейер второго типоразмера, 2LT 100U, в большинстве случаев оснащается искробезопасными электродвигателями типа 2VR280S4 мощностью 110 кВт и редукторами с передаточным отношением i=20, которые обеспечивают скорость ленты 2,5 м/с и производительность до 850 т/ч. Количество дисков может составлять от 75 до 132 кВт. Количество дисков обычно составляет 2. Оба типоразмера оснащены гидравлическими муфтами GP480A-04 и опорными подшипниками диаметром 127 мм.

Конвейер первого типоразмера оснащен фланцевыми ходовыми двигателями серии 2EDKLOF250, а конвейер второго типоразмера оснащен стандартными ходовыми двигателями с ножным креплением.

Кинематическая схема конвейера 1L 120

Конвейер 1LTP 800K по своей структуре и кинематической схеме аналогичен конвейеру 1L 1000. Разница только в ширине применяемой ленты, 800 вместо 1000 мм, отсюда и производительность конвейеров тоже разная.

Ленточный конвейер 1ЛТП 800К

Редуктор позволяет изменять передаточное отношение путем замены звездочек и изменять скорость конвейерной ленты от 1,6 до 3,15 м/с. В зависимости от скорости движения ленты конвейер может быть оснащен двигателями номинальной мощностью от 75 до 132 кВт.

В зависимости от скорости движения ленты производительность конвейера варьируется от 330 до 555 т/ч.

Для смазки коробки передач используется масло TAP-15, а для подшипников — масло Lithol-24.

Оборудование часто используется в машиностроении, лесной промышленности, строительстве, производстве электроэнергии и добыче угля. Конвейер также может использоваться для сортировки вторичных отходов при переработке.

Лента, рабочий орган конвейера, предварительно натянута и соединена. Он перемещается под действием силы трения между ремнем и приводным барабаном. Решающим фактором является сила трения, с которой движутся груз и тяговое устройство. Чтобы предотвратить отклонение ленты вдоль конвейера, устанавливаются роликовые опоры, на которые она опирается во время движения. Как вы можете видеть, конструкция машины довольно проста. Интересной особенностью является быстрая замена изношенного ремня. Это делается следующим образом: При работающем конвейере корпус грузовой передачи пропаривается в месте соединения, и на него прибивается или вулканизируется новая лента. После того как приводной барабан совершит полный круг, присоединяется второй конец. Такой подход выгоден тем, что во время работы практически нет простоя оборудования, так как установка занимает всего несколько минут, хотя многое зависит от типа тягового устройства. Для очистки ленты установлены щетки, а для предотвращения перекоса используются центрирующие ролики. Конструкция конвейерной ленты такова, что устройство может использоваться во многих отраслях промышленности. Давайте сделаем еще один шаг вперед.

Работа и устройство ленточного конвейера

Давайте рассмотрим основные преимущества этого устройства. Главное преимущество конвейерной ленты заключается в том, что ее можно использовать для транспортировки грузов на очень большое расстояние. В некоторых случаях длина конвейера может достигать 3-5 километров. Ни одна другая конвейерная лента не может быть такой длинной. Это связано с большим весом, сложной конструкцией и, самое главное, высокой стоимостью оборудования. С конвейерной лентой нет никаких проблем. Еще одним решающим преимуществом является высокая производительность. Скорость иногда может достигать 6-10 м/с, при ширине ленты 2,4-3,0 метра. В этом случае производительность может превышать 20-30 тысяч тонн в час. Ленточный конвейер также называют универсальным конвейером. Это связано с тем, что можно перевозить широкий спектр грузов. Еще одним важным преимуществом является возможность транспортировки грузов в наклонном положении. При увеличении угла и длины конвейера скорость конвейера также увеличивается.

Стоит отметить, что есть и существенные недостатки, которые ограничивают область применения данного типа конвейера. Самым большим недостатком является высокая цена ленты и роликов. В большинстве случаев стоимость тягача и грузоподъемника составляет около 30% от общей стоимости транспортного средства, что является немаленькой суммой. Однако многое зависит от области применения, а также от технических характеристик (материал, количество слоев и т.д.). Другим недостатком является то, что барабан конвейера перемещает ленту за счет трения. Это ограничивает угол возвышения так, что он не может превышать 20 градусов. Также довольно проблематично перевозить пыльные грузы, которые могут частично испаряться и рассеиваться во время транспортировки. Трудно работать при очень низких температурах, так же как и при очень высоких. Тепловое воздействие изменяет свойства гибкой ленты, а также вызывает повреждения.

Недостатки ленточных конвейеров

Как уже упоминалось, LC может работать на высоких скоростях. Это делает конвейер более производительным по сравнению с другими конвейерами. Главной особенностью операции является возможность создания сложных маршрутов. Например, можно создать сложный путь с криволинейными, горизонтальными и наклонными участками. Даже в сложных условиях эксплуатации (перепады температур, высокий уровень пыли и т.д.) конвейерная лента обеспечивает надежную и бесперебойную работу. В большинстве случаев время простоя тягового агрегата можно четко спрогнозировать при надлежащем техническом обслуживании. Это позволяет эксплуатировать машину без простоев. На сегодняшний день разработано большое количество тяговых агрегатов для поддержания работы АЭ. При увеличении длины устанавливается достаточное количество приводов для обеспечения нормальной работы. Если один привод выходит из строя, активируется второй. В этом случае мощность снижается, но отказа не происходит.

Эксплуатация ленточных конвейеров

Конвейерные ленты различных конструкций и назначения используются для транспортировки сырья между агрегатами технологической установки по производству щебня, для вывоза готовой продукции на склад и отгрузки ее потребителю.

За десятилетия конструкторы разработали множество различных типов конвейеров. Они используются как отдельные устройства и интегрируются в механизмы, сложные технологические узлы и производственные линии. Исходя из конструкции основного рабочего элемента — ленты — конвейеры делятся на следующие типы:

Общая классификация ленточных конвейеров

Это самый простой и наиболее распространенный тип. Это самый простой и наиболее распространенный тип конвейера: рама устанавливается горизонтально или слегка наклонно. Инерционный барабан перемещается вдоль рамы на тележке для создания необходимого натяжения. Опорные ролики расположены равномерно, что предотвращает ослабление ленты под весом груза.

Прямые

Барабаны и ролики вращаются на своих осях через роликовые подшипники.

Теоретическая производительность этих конвейеров составляет до 25 тонн в час при длине 10 метров. С увеличением длины увеличиваются потери на трение и снижается производительность устройства.

Горизонтальные конвейеры — это многоцелевые устройства. Они используются на складах, в логистических комплексах, на производственных предприятиях, сортировочных и сборочных линиях. Скорость конвейерной ленты используется для определения скорости всей установки.

Ролики конвейера полые и часто заменяются парой V-образных роликов. Эти устройства используются для транспортировки сыпучих материалов и отдельных предметов, кусков породы различных размеров. Лента часто бывает ребристой или желобчатой.

Желобчатые конвейеры

Он используется в строительстве, горнодобывающей, химической и пищевой промышленности.

Наклонные конвейерные ленты изготавливаются так же, как и прямые конвейерные ленты. Их рама имеет фиксированный или регулируемый наклон. Они должны быть оборудованы боковыми стенками для защиты операторов от случайного падения груза с высоты.

Наклонные

Эти машины могут поднимать перевозимые ими грузы на определенную высоту. Для каждой машины в техническом паспорте указан предел подъема для различных типов транспортируемого материала.

Эти конвейеры также используются для снижения нагрузки. Для этого они имеют отрицательный угол наклона.

Вертикальные конвейеры оснащены высокими ребрами, ковшами или другими средствами для удержания груза. Они обеспечивают эффективный подъем с уровня на уровень или даже с этажа на этаж, занимая очень мало места. Когда материалы или предметы необходимо транспортировать непрерывно, ленточный конвейер намного эффективнее подъемника — и намного проще в эксплуатации.

Смешанные конвейерные системы представляют собой комбинацию различных типов конвейерных лент. Это позволяет экономить место и пространство в ограниченном пространстве, где установка наклонного конвейера заняла бы много места.

Смешанного типа

Комбинация прямого участка, наклонного участка и еще одного прямого участка называется Z-образным ленточным конвейером, прямым ленточным конвейером и вертикальным L-образным ленточным конвейером. Они часто оснащаются накопительными бункерами, дозирующими устройствами для равномерного заполнения ленты, встроенными весами, контролируемой конечной выгрузкой и другими дополнительными устройствами.

Производство ленточных конвейеров требует тщательных расчетов и скрупулезного планирования. Конструкция конвейера должна

Производство ленточного конвейера

Убедитесь, что производительность, высота и расстояние между транспортируемыми материалами соответствуют проекту.

- Предотвращает падение транспортируемого материала,

- соответствовать требованиям охраны здоровья и безопасности,

- соответствуют заданным параметрам по энергии и экономичности.

- При расчете параметров конвейерной ленты сначала необходимо определить структуру схематической геометрической модели устройства. Он должен быть статически сбалансирован и кинематически управляем. Кинематическая схема роликового конвейера сложнее, но и для ленточного конвейера необходимо рассчитать множество параметров, таких как натяжение, сила тяги, сила торможения, скорость движения рабочего органа и многие другие. После выравнивания макета начинается этап предварительного моделирования. Он определяет основные размеры конвейера и детали конструкции.

На следующем этапе производится детальный расчет параметров. На основе полученных результатов происходит выбор оборудования из числа готовых изделий или установление эталонных условий для проектирования и изготовления уникальной единицы оборудования.

Проектирование геометрической схемы конвейера направлено на группировку всех основных узлов оборудования в пространственной рамке.

Геометрическая схема конвейера

Таким образом, определяется схематичная структура узла привода контейнера для ремня и узла натяжения.

Цель расчета — определить параметры, необходимые для правильного выбора узлов и компонентов.

Задача расчета

Наиболее важными характеристиками являются мощность и растягивающее усилие.

Результат расчета производительности конвейерной ленты должен соответствовать заданной проектной производительности в пределах допустимого диапазона.

Основные данные для расчета взяты из спецификаций. К ним относятся:

Данные для расчета

Проектная производительность установки Q, в тоннах/час,

- линейная скорость V, м/с,

- тип транспортируемого материала

- плотность, γ т/м3

- общая длина и проекция на землю

- ширина B, мм,

- угол возвышения, в угловых градусах,

- постоянная g (ускорение под действием силы тяжести).

- Длина в проекции определяется по чертежу.

Для определения силы тяги необходимо рассчитать силу, необходимую для перемещения полезной нагрузки и преодоления сопротивления трения барабанов и опорных катков обеих ветвей. При анализе конструкции конвейера конструктор учитывает количество роликов в рабочей и инерционной ветвях, нагрузку на единицу длины, среднюю нагрузку, оказываемую транспортируемым материалом, и ряд других параметров.

Определение тягового усилия на приводном барабане

К рассчитанному значению добавляется запас для учета инерционных сил элементов конструкции и груза, находящегося на конвейере.

При выборе оборудования проектировщик должен выбрать тип и конкретную модель:

Подбор оборудования

Преимущества конвейеров становятся очевидными, когда речь идет о быстрой, экономичной и энергоэффективной транспортировке различных материалов или предметов на производстве, складе, логистическом терминале или даже в карьере.

Преимущества использования ленточного конвейера

Наиболее важными преимуществами этого вида транспорта являются

высокая скорость транспортировки,

- высокой производительности, со скоростью до 10 м/с и шириной ленты до 3 м, транспортирующие до 30 000 тонн в час и используемые на горнодобывающих и минералообрабатывающих предприятиях,

- обеспечение непрерывной, контролируемой и дозированной транспортировки; и

- Минимальные затраты энергии на единицу полезной нагрузки,

- Для транспортировки требуется минимум рабочей силы; выведенные из эксплуатации агрегаты работают без вмешательства человека,

- высокая безопасность и надежность благодаря минимальному количеству движущихся частей

- Способность работать под наклоном или даже поднимать грузы вертикально с помощью соответствующим образом спроектированных конвейеров

- наличие мобильных и телескопических моделей позволяет быстро развертывать их в удаленных местах и эффективно транспортировать.

- Как и любое оборудование для перемещения материалов, конвейеры имеют определенные недостатки:

Повышенное сопротивление и связанные с ним потери энергии при растяжении ленты,

- Ограничения по углу наклона при транспортировке сыпучих материалов (до 20° для плоских лент).

- Зависимость эластичности материала ленты от температуры,

- Необходимость регулярной регулировки для восстановления натяжения ремня после растяжения и ослабления во время работы,

- условия эксплуатации, такие как суровые условия окружающей среды, контакт с агрессивными средами и т.д., могут значительно сократить срок службы ремней.

Ленточный конвейер 1L 120 оснащен 2 двигателями VAO2-315M4 мощностью 250 кВт каждый (рис. 1). Ширина ленты составляет 1200 мм. Тип ремня 1200 EP-2000/4-5/2-VU. Разрывное усилие составляет 240 тонн. При скорости ленты 2,5 м/с производительность конвейера составляет 1 260 т/ч.

Конвейер оснащен лебедкой LMG-6300 с цепной талью, которая необходима для натяжения ленты и перемещения головки конвейера.

Назначение, устройство и основные типы ленточных конвейеров серии ТЛС

Ленточные конвейеры, также известные как транспортерные ленты, используются практически во всех отраслях промышленности для обеспечения непрерывной транспортировки различных видов товаров и материалов. Они используются для транспортировки сыпучих грузов и материалов в нужное место с помощью свободно текущей/плавающей конструкции. Благодаря специальной конструкции системы гарантируется как горизонтальная, так и наклонная транспортировка (угол наклона 18°). С помощью специальных конвейеров в карьерах и шахтах к месту погрузки или на предприятие транспортируются не только добытые полезные ископаемые, но и люди.

Преимущества конвейерных лент перед другими способами транспортировки очевидны. Во-первых, высокая скорость движения ленты обеспечивает высокую эффективность и производительность промышленных процессов. Во-вторых, конвейерная лента потребляет относительно мало энергии. В-третьих, прочная конструкция устройства обеспечивает качество работы даже после длительного использования.

Чашевые питатели обычно оснащены гладкими конвейерными лентами. Мелкие предметы и сыпучие материалы можно транспортировать на конвейерных лентах с ребристой структурой основания. Такой тип расположения конвейера обеспечивает максимальную эффективность.

Большинство ленточных конвейеров оснащены системой защиты от падения и системой очистки поверхности, которая удаляет пролитый материал. Постоянное расширение области применения стало возможным благодаря новым технологиям, улучшающим конструкцию и технологические параметры конвейеров.

Конвейерные ленты — это машины непрерывного действия, основным элементом которых является вертикально замкнутая лента с резиновым покрытием, намотанная на концевые барабаны, один из которых обычно является приводным, а другой — натяжным.

Верхняя нога несет переносимый груз и выдерживает нагрузку (работает), а нижняя нога бездействует (не работает). По всей длине гусеницы лента опирается на цилиндрические балки верхней и нижней ноги, в зависимости от конструкции лента имеет плоскую или желобчатую форму.

Конвейерная лента приводится в движение за счет фрикционного движения, а необходимое предварительное натяжение ленты создается натяжным устройством. Груз подается на ленту через одно или несколько загрузочных устройств, а разгрузка происходит из концевого барабана в приемный бункер (конечная) или в любой точке конвейерной линии через разгрузочные барабаны или плуги (промежуточная станция). Лента освобождается от прилипших частей груза с помощью очистительных устройств.

Для обеспечения стабильного положения груза на ленте угол наклона конвейера должен быть на 10-15° меньше угла трения груза о ленту в состоянии покоя, так как при движении лента качается на роликах и груз соскальзывает вниз. Конвейеры с наклонной дорожкой должны быть оборудованы тормозом.

По своей конструкции и работе конвейеры подходят для общего применения ГОСТ 22644-77 и для специального применения.

Тип конвейерной ленты: с прорезиненной лентой, с цельнокатаной стальной лентой, с проволочной лентой. Наиболее широко используются конвейерные ленты с прорезиненной лентой.

Стоит отметить, что есть и существенные недостатки, которые ограничивают сферу применения данного типа носителя. Самым большим недостатком является высокая цена ленты и роликов. В большинстве случаев на тягач и грузоподъемник приходится около 30 % от общей стоимости транспортного средства, что немаловажно. Однако многое зависит от области применения, а также от технических характеристик (материал, количество слоев и т.д.). Еще одним недостатком является то, что барабан транспортера перемещает ленту за счет трения. Это ограничивает угол возвышения так, что он не может превышать 20 градусов. Кроме того, довольно проблематично перевозить пыльные грузы, которые могут частично испаряться и рассеиваться во время транспортировки. Трудно работать при очень низких температурах, так же как и при очень высоких. Тепловое воздействие изменяет свойства гибкой ленты, а также вызывает повреждения.

Недостатки ленточных конвейеров

Как уже упоминалось, LC может работать на высоких скоростях. Это делает конвейер более производительным по сравнению с другими конвейерами. Главной особенностью операции является возможность создания сложных маршрутов. Например, можно создать сложный путь с криволинейными, горизонтальными и наклонными участками. Даже в сложных условиях эксплуатации (перепады температур, высокий уровень пыли и т.д.) конвейерная лента обеспечивает надежную и бесперебойную работу. В большинстве случаев время простоя тягового агрегата можно четко спрогнозировать при надлежащем техническом обслуживании. Это позволяет эксплуатировать машину без простоев. На сегодняшний день разработано большое количество тяговых агрегатов для поддержания работы АЭ. При увеличении длины устанавливается достаточное количество приводов для обеспечения нормальной работы. Если один привод выходит из строя, активируется второй. В этом случае мощность снижается, но отказа не происходит.

Привод ленточного конвейера

Приводной двигатель может быть установлен как горизонтально, так и вертикально, в зависимости от модели и производителя. В наших конвейерах вал двигателя совпадает с осью приводного барабана.

Скребок конвейерной ленты обычно имеет собственный привод небольшой мощности.

Мощность двигателя (или двигателя внутреннего сгорания для моделей, которые могут работать без питания) определяется на основе тягового усилия, эффективности привода, требуемой скорости ременной передачи и типичной маржи в 25%.

Горизонтальный конвейер с загрузкой на одном конце и разгрузкой на другом.

Ленточные конвейеры основные схемы применения

- Наклонный конвейер.

- Комбинированный конвейер.

- Разделение на два звена LC с перегрузкой.

- Разгрузка с помощью разгрузочной тележки.

- Загрузка LC через мобильный бункер.

- Для публикации используются изображения из общедоступных источников.

Лента, установленная на конвейере, может быть плоской, если она лежит на опорных роликах, образующих плоскую поверхность, или желобчатой, если она лежит на роликах, образующих желобчатую поверхность, используемую для транспортировки сыпучего материала. Пространственное расположение конвейера. Пространственное расположение АЭ может быть горизонтальным, наклонным или комбинацией этих расположений.

Форма сечения ленты на опорах

Конвейер может загружаться из стационарного бункера в зоне загрузки или из мобильного бункера, установленного в любом месте вдоль конвейера. Конвейерная лента может быть разгружена со стороны приводного барабана, в промежуточных точках вдоль ленты и со стороны возвратного барабана.

Конвейерные ленты могут быть односторонними или реверсивными для разгрузки с обеих сторон конвейерной ленты.

Направление движения ленты

Основными компонентами конвейерной ленты являются:

рама конвейерной ленты,

- приводной барабан в сборе,

- инерционный шкив в сборе,

- система опорных роликов,

- погрузочное устройство,

- разгрузочное устройство,

- конвейерная лента,

- устройство для очистки ленты,

- Устройства безопасности.

- Рама LC представляет собой систему взаимосвязанных, замкнутых, сварных конструкций, изготовленных из прокатных стальных прутков. Сборная рама поддерживает все узлы блока LC, рама жестко установлена и закреплена на выступающих опорных поверхностях фундамента.

Узел приводного барабана состоит из приводного барабана, двигателя и зубчатой муфты, передающей крутящий момент от двигателя к приводному барабану. Рабочий приводной барабан представляет собой цилиндр увеличенного размера, установленный на роликовых подшипниках в корпусах, прикрепленных к раме ЛК. Двигатель LC представляет собой агрегат, состоящий из цилиндрического редуктора и электродвигателя, установленного на отдельной раме, который передает крутящий момент на редуктор через гибкую муфту.

Блок инерционного шкива состоит из: Инерционный барабан, ползуны и механизм натяжения. Инерционный барабан установлен в корпусах, которые могут скользить по направляющим, установленным на шасси LC. Натяжной механизм состоит из винтовых устройств, вращение которых перемещает корпуса подшипников в каретке, натягивая ремень, который перекидывается через барабаны, привод и натяжное устройство.

Иногда натяжение ремня осуществляется с помощью нагрузочного устройства, прикрепленного к корпусам подшипников барабана маховика, трос которого перекидывается через шкив, а само устройство помещается в яму в конце ЛК.

Система опорных шкивов состоит из набора верхних опорных шкивов, которые поддерживают рабочую область ремня, и набора нижних шкивов, которые поддерживают инерционную область ремня.

Ролики свободно вращаются, расположены в одной плоскости, имеют определенный шаг, а их количество обеспечивает надежную поддержку ленты без провисания. Для формирования полого профиля при транспортировке сыпучих материалов верхние опорные ролики расположены таким образом, что образуют желобчатый канал и формируют профиль ленты.

Питатель представляет собой загрузочный бункер, внутренняя часть которого обеспечивает движение загружаемого в бункер материала в направлении ленты. Бункер состоит из верхней части, короба, и нижней части, желоба с боковыми стенками, который направляет материал на движущуюся ленту. Задняя стенка бункера имеет горизонтальный угол, и загружаемый материал падает на нее с лязгом.

Для загрузки ленты в различных точках конвейера используется передвижная вагонетка с бункером. Разгрузочное устройство представляет собой коробчатый корпус, который обычно располагается над приводным барабаном. Материал, поступающий в нижнюю часть короба, распределяется по трубам и выгружается в различные бункеры по обе стороны от ЛК. Если необходимо разгрузить материал в промежуточных точках ленты, используется плужный мусор, т.е. вращающиеся или неподвижные стопорные пластины, которые размещаются над лентой.