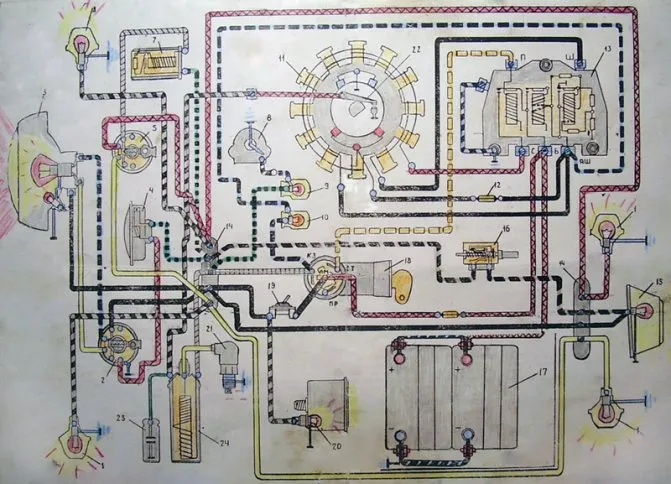

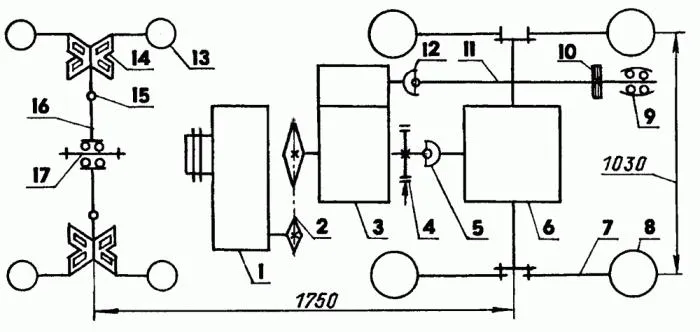

В соответствии с заданием, необходимо вычертить кинематическую принципиальную схему механизма, изображенного на Рис. 1. Схема этого механизма приведена на Рис. 2 (внизу страницы), необходимо вычертить только схематическое изображение (цветные рисунки деталей и узлов, приведенные на схеме, не вычерчивать).

Кинематическая схема станков и механизмов

Буквенные коды наиболее распространенных групп элементов

Группа элементов механизмов

Механизм (общее обозначение)

Элементы кулачковых механизмов

Элементы механизмов с гибкими звеньями

Элементы рычажных механизмов

Элементы мальтийских и храповых механизмов

Элементы зубчатых и фрикционных механизмов

Рекомендуемая форма перечня элементов

Примерный перечень основных характеристик и параметров кинематических элементов

Данные, указываемые на схеме

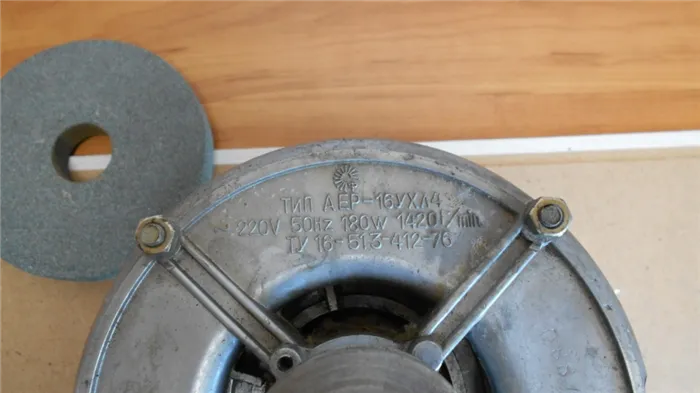

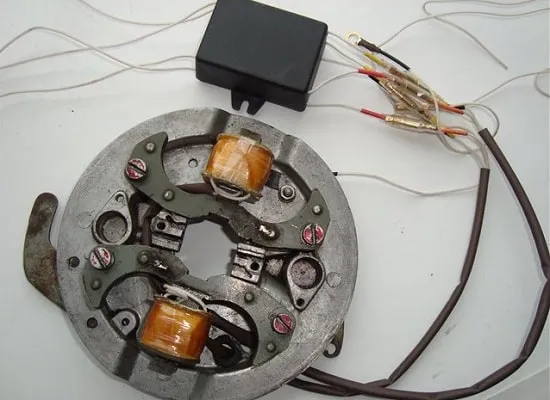

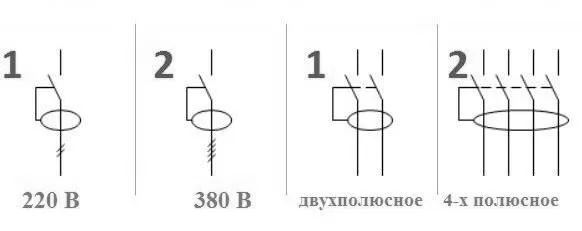

1. Источник движения (двигатель)

Наименование, тип, характеристика

2. Механизм, кинематическая группа

Характеристика основных исполнительных движений, диапазон регулирования и т.д.

Передаточные отношения основных элементов.

Размеры, определяющие пределы перемещений: длину перемещения или угол поворота исполнительного органа.

Направление вращения или перемещения элементов, от которых зависит получение заданных исполнительных движений и их согласованность.

Допускается помещать надписи с указанием режимов работы изделия или механизма, которым соответствуют указанные направления движения.

Примечание. Для групп и механизмов, показанных на схеме условно, без внутренних связей, указывают передаточные отношения и характеристики основных движений

Предел измерения или цена деления

а) шкивы ременной передачи

Диаметр (для сменных шкивов – отношение диаметров ведущих шкивов к диаметрам ведомых шкивов)

Число зубьев (для зубчатых секторов – число зубьев на полной окружности и фактическое число зубьев), модуль, для косозубых колес – направление и угол наклона зубьев

Модуль, для косозубых реек – направление и угол наклона зубьев

Модуль осевой, число заходов, тип червяка (если он не архимедов), направление витка и диаметр червяка

Ход винтовой линии, число заходов, надпись “лев.” – для левых резьб

е) звездочка цепной передачи

Параметры кривых, определяющих скорость и пределы перемещения поводка (толкателя)

Пример выполнения кинематической схемы

РОССТАНДАРТ ФA по техническому регулированию и метрологии

НОВЫЕ НАЦИОНАЛЬНЫЕ СТАНДАРТЫ: www.protect.gost.ru

ФГУП СТАНДАРТИНФОРМ предоставление информации из БД “Продукция России” : www.gostinfo.ru

ФА ПО ТЕХНИЧЕСКОМУ РЕГУЛИРОВАНИЮ система “Опасные товары” : www.sinatra-gost.ru

Область применения

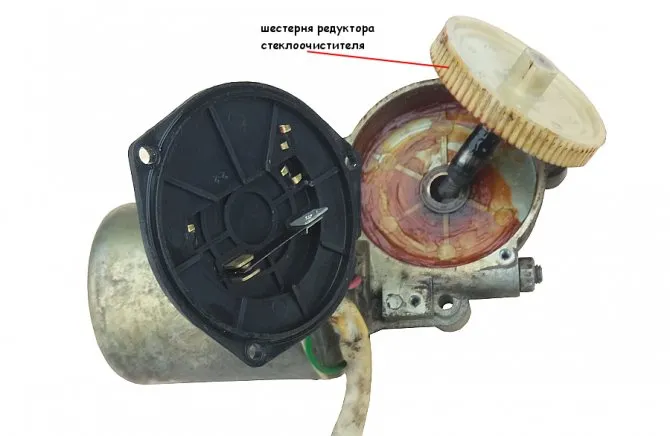

Для понимания взаимосвязей отдельных деталей в полной структуре агрегата составляются кинематические схемы. На них отображают последовательность передачи различных видов перемещения деталей: вращательного или поступательного движения. Например, можно последовательно проследить передачу вращения от электродвигателя через передаточные звенья к конечному устройству.

Например, кинематическая схема токарного станка наглядно показывает, как передаётся вращательное движение якоря двигателя, к редуктору и к исполнительному механизму (передней бабке). На ней отображается путь поступательного движения подачи заготовки и режущего инструмента. На каждой схеме все детали машин объединены в единый стройный механизм.

Подобные схемы позволяют понять принцип работы самых сложных механизмов. К таким системам относится газораспределительный механизм (ГРМ) двигателей внутреннего сгорания. При рассмотрении системы сжатия педального механизма можно определить физические параметры каждого элемента, величину и направление сил действующих на них.

Важное значение имеют подробные кинематические схемы, составленные для комплексных обрабатывающих центров. Схемы механизмов типа бипод обладают гибридной кинематической структурой

Они объединяют: станину, механизмы параллельной кинематики, систему удержания заготовок и подачи режущего инструмента. Механизм подачи инструмента специальный многоцелевой механизм для содержания различного режущего инструмента и подачи его в необходимое время к поверхности заготовки для осуществления обработки поверхности.

Как работает станок с ЧПУ?

Рассмотрим то, как осуществляется программирование станков с ЧПУ, в частности по такому же алгоритму осуществляется программирование станков с ЧПУ со стойкой FANUC:

Создание программы:

- Всё начинается с детали. Технологи исходя из требований к детали и её формы выбирают нужный станок для её изготовления. Вообще станков может быть несколько. Но в нашем примере мы принимаем то, что деталь делается только на фрезерном станке с ЧПУ. Технолог так же разрабатывает рекомендации по тому, как обрабатывать деталь – на каких режимах резания и каким инструментом.

- Затем определяется нулевая точка детали. От этого будет зависеть – как наладчик будет привязывать инструмент к заготовке и от какой точки будет писаться программа.

- Затем подбирают подходящую заготовку с необходимыми припусками на обработку и закрепление. Заготовки должны быть достаточно одинаковые, иначе программа будет выполнятся дольше, в связи с необходимостью обрабатывать большие припуски отдельных заготовок.

- Программист пишет программу для станка с ЧПУ. Наладчик записывает программу в память станка с ЧПУ.

Наладчик становит необходимый инструмент и привязывает его координаты.

Заготовку закрепляют на станке, и наладчик выставляет нуль заготовки, согласно программе

Наладчик запускает программу в покадровом режиме, на минимальной ускоренной подаче

Особое внимание уделяется местам программы, где используется ускоренный ход и смена инструмента. Нужно следить за тем, чтобы стружка хорошо удалялась из места резания, система подачи СОЖ была настроена правильно.

После отработки программы измеряются геометрические параметры деталей

В случае отклонения от требуемых параметров необходимо ввести корректировки в коррекцию инструмента или текст программы.

После того, как получилось добиться правильных геометрических параметров можно изготавливать детали в автоматическом режиме. Это уже делает оператор.

При запущенной автоматической обработке оператору необходимо постоянно следить за работой станка. Всегда есть вероятность поломки инструмента и скопления стружки.

В общем, о кинематической схеме мы говорим тогда, когда анализируем тип механизма. Им называют некую систему тел, которая преобразует движение одних для требуемого движения других. В состав любого механического элемента входят звенья — несколько твердых частиц, жестко соединенных между собой. Звено, которое считают неподвижным, называют стойкой.

Правила выполнения кинематических схем править | править код

Корпусные части составляющей единицы (машины или механизма) не показывают совсем или наносят их контур сплошными тонкими линиями. Пространственные кинематические механизмы изображают обычно в виде развёрнутых схем в ортогональных проекциях. Их получают путём размещения всех осей в одной плоскости. Такие схемы позволяют прояснить последовательность передачи движения, но не показывают действительного расположения деталей механизма. Кинематические схемы допускается выполнять в аксонометрии.

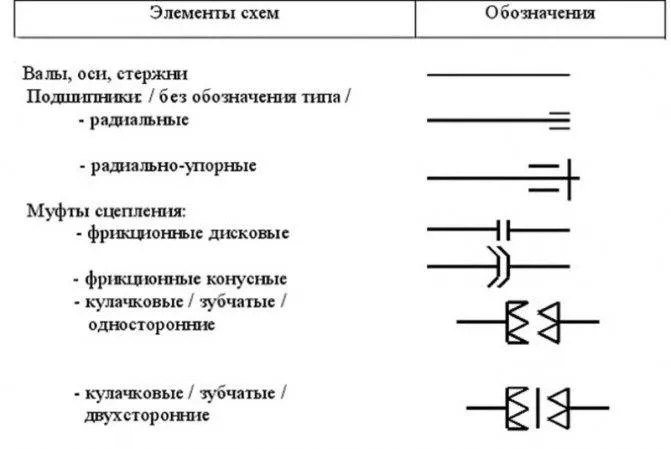

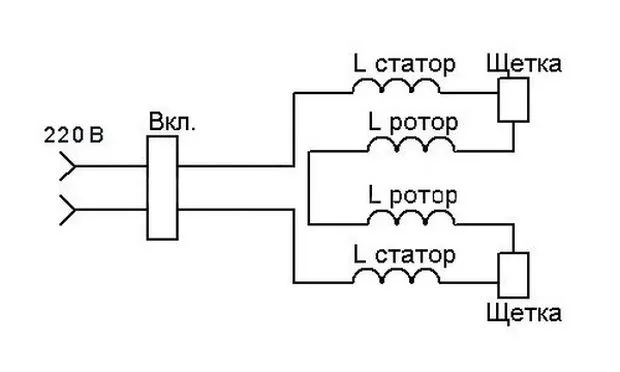

Все детали (звенья) на кинематических схемах изображают условно в виде графических символов (ГОСТ 2.770-68 (2000)), которые лишь раскрывают принцип их работы. Соединения смежных звеньев, которое допускает их относительное движение, называют кинематической парой. Наиболее распространённые кинематические пары: шарнир, ползун и направляющая, винт и гайка, шаровой шарнир. Допускается использовать нестандартные условные графические обозначения, но с соответствующими пояснениями на схеме. На кинематической схеме разрешается изображать отдельные элементы схем других видов, которые непосредственно влияют на их работу (например, электрические или гидравлические).

Кроме условных графических обозначений, на кинематических схемах дают указания в виде надписей, поясняющих изображённый элемент. Например, указывают тип и характеристику двигателя, диаметры шкивов, модуль и число зубьев зубчатых колёс и др. Взаимное расположение звеньев на кинематической схеме должно соответствовать начальному, среднему или рабочему положению исполнительных органов механизма или машины. Если звено при работе изделия меняет своё положение, то на схеме допускается указывать его крайние положения тонкими штрихпунктирными линиями. На кинематической схеме звеньям присваивают номера в порядке передачи движения, начиная от двигателя. Валы номеруют римскими цифрами, остальные элементы — арабскими. Порядковый номер элемента проставляют на полочке выносной линии. Под полочкой указывают основные характеристики и параметры кинематического звена.

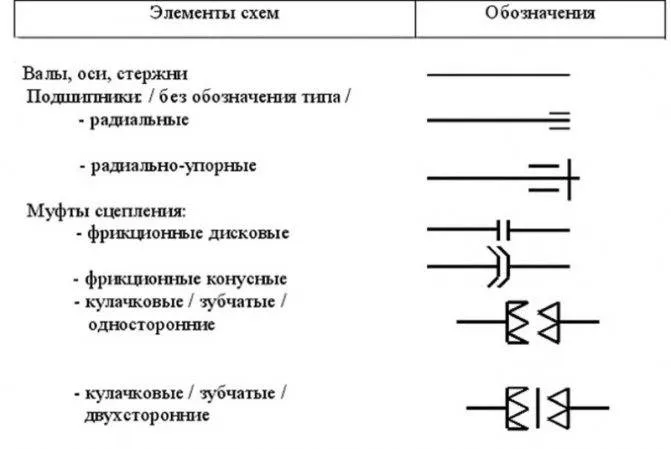

На кинематических схемах валы, оси, стержни изображают сплошными основными линиями; зубчатые колёса, червяки, звёздочки, шкивы, кулачки — сплошными тонкими линиями.

Чтение кинематических схем править | править код

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

Для того, чтобы схематично изобразить основные узлы станка или другого механизма используют кинематические схемы.

В таких схемах узлы, детали способы взаимодействия отдельных элементов механизма изображаются условно. Каждый типовой элемент имеет свое обозначение.

Как читать кинематические схемы станков

Для того, чтобы научиться читать кинематические схемы, необходимо знать обозначения отдельных элементов и научиться понимать взаимодействие отдельных составляющих. В первую очередь изучим наиболее обозначения наиболее распространенных элементов, условные обозначения на кинематических схемах представлены в ГОСТ 3462-52.

Обозначение валов

Вал на кинематической схеме обозначается жирной прямой линией. На схеме шпинделя изображается наконечник.

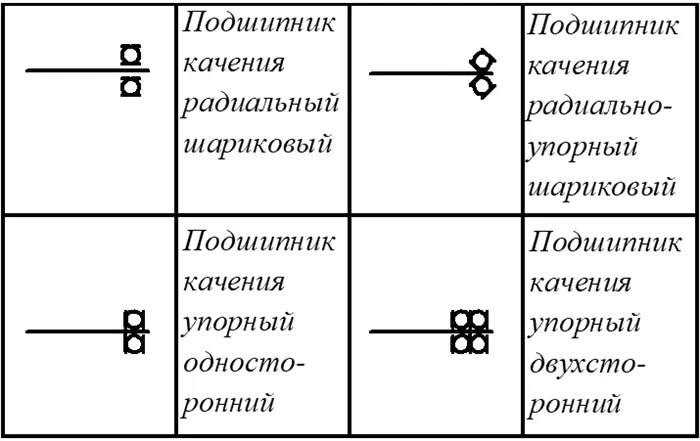

Обозначение подшипников на схемах

Обозначение подшипника зависит от его типа.

Подшипник скольжения изображается в виде обычных скоб-опор. Если подшипник упорный опоры изображаются под углом.

Шариковые подшипники на кинематических схемах станков изображаются следующим образом.

Шарики в подшипниках условно изображены в виде круга.

В условных изображениях роликовых подшипников ролики показаны в виде прямоугольников.

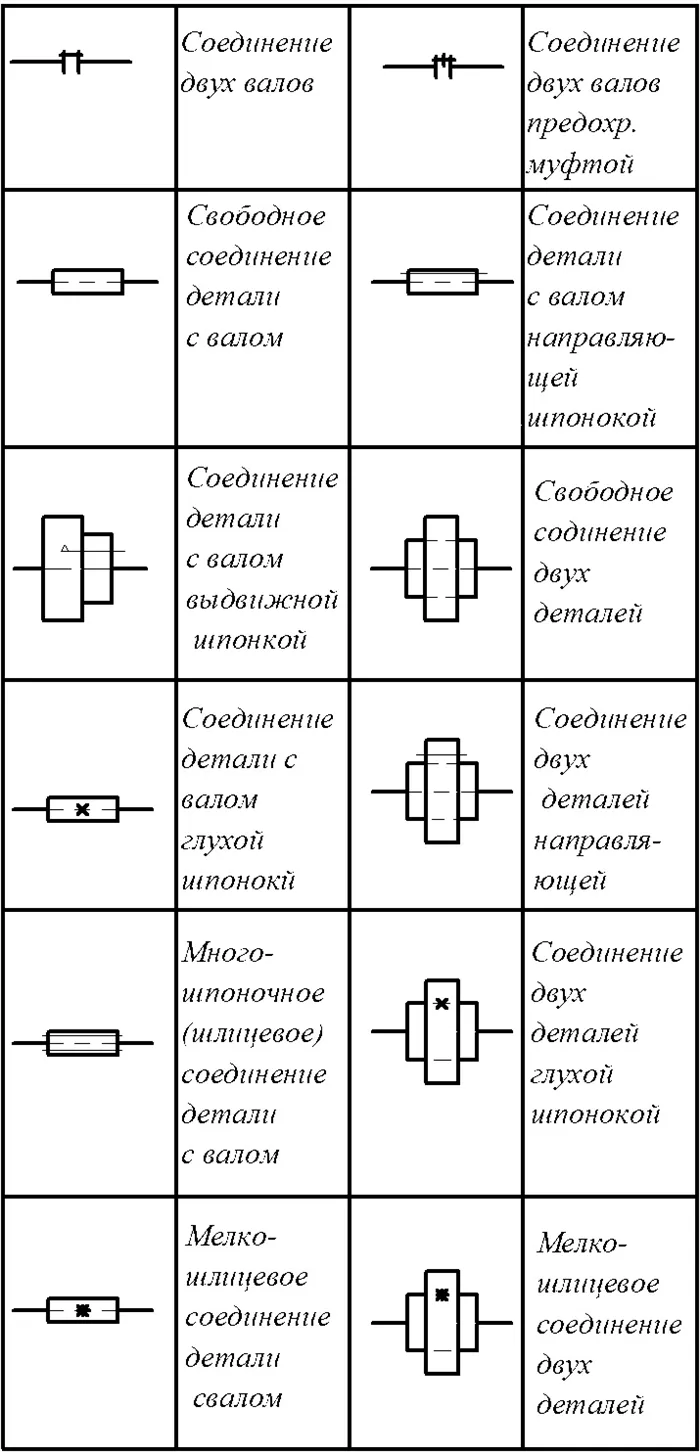

Схематическое обозначение соединений деталей

В кинематических схемах изображаются различные типы соединений валов и деталей.

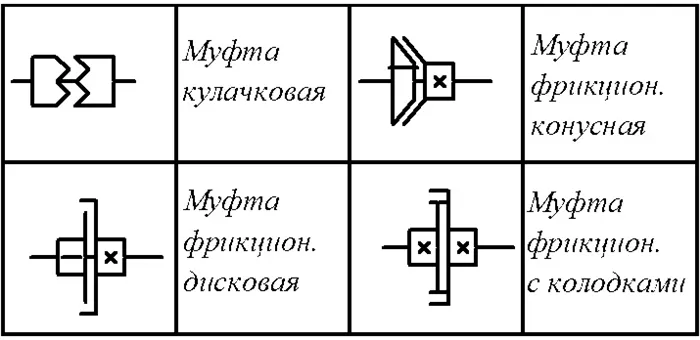

Муфты на кинематической схеме

Условное обозначенние муфты зависит от ее типа, наиболее распространенные из них:

Обозначения односторонних муфт на кинематических схемах станков показано на рисунке.

Обозначение двусторонней муфты можно получить зеркально отобразив по горизонтали схему односторонней.

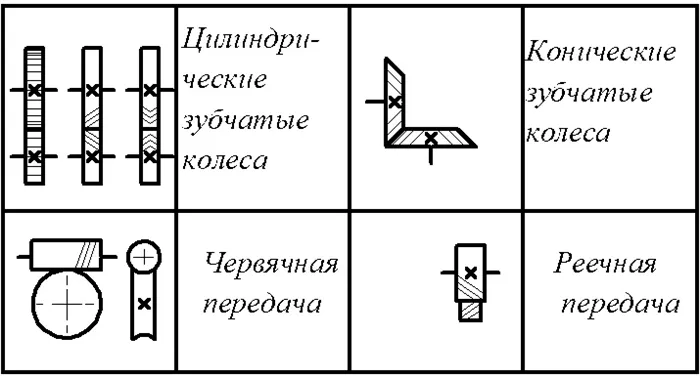

Обозначение зубчатых передач на схемах станков

Зубчатые передачи – один из самых распространенных элементов станков. Условное обозначение позволяет понять какой тип передачи используется – прямозубая, кососзубая, шевронная, коническая, червячная. Кроме того, по схеме можно узнать какое колесо больше, а какое меньше.

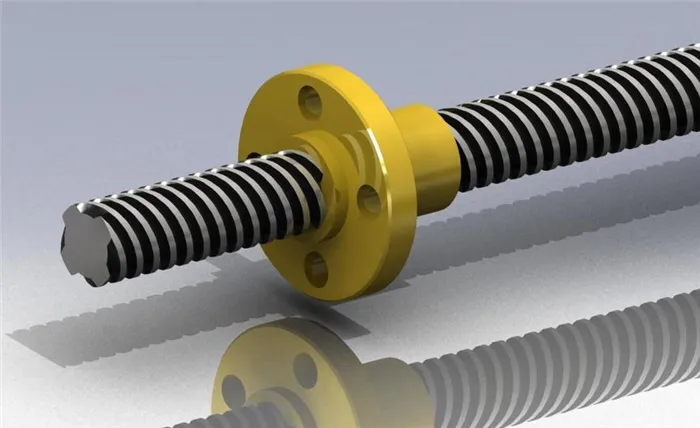

Ходовые винты и гайки также достаточно часто можно увидеть на кинематических схемах станков, изображаются они следующим образом.

ИССЛЕДОВАНИЕ КИНЕМАТИЧЕСКОЙ ЦЕПИ

МЕТАЛЛОРЕЖУЩЕГО СТАНКА

Ознакомиться с кинематическими схемами металлорежущих станков, их классификацией и маркировкой.

Изучить отдельные элементы, составить общее уравнение и рассчитать основные параметры кинематической цепи станка. Расшифровать цифровой индекс заданной модели станка.

В основу классификации металлорежущих , станков принятой у нас в стране, положен технологический принцип обработки – назначение станка, характер обрабатываемых поверхностей, схема обработки и др. Эта классификация построена по десятичной системе. Все станки (за исключением специальных) подразделяются на десять групп, каждая группа на десять типов и каждый тип на десять типоразмеров. В группы объединяются станки по общности технологического метода обработки или близкие по назначению.

Вывод: В ходе проделанной работы освоили методику анализа кинематической схемы и конструкции привода станка и приобрели навыки составления кинематических схем

Особенности кинематических схем токарных и фрезерных станков ЧПУ

Основополагающим фактором, влияющим на качество изделий, изготавливаемых на станках с числовым программным управлением, является кинематика последних. Это понятие включает в себя установление заданных кинематических связей между отдельными узлами устройства для обеспечения необходимого движения рабочего инструмента относительно обрабатываемой поверхности.

Любой станок, оснащенный блоками ЧПУ, обладает рабочими органами, которым с помощью управляющих программ сообщаются определенные движения, зависящие от характера выполняемых работ. В ходе эксплуатации устройств используются стандартные кинематические схемы.

Кинематическая схема станка с компьютерным управлением состоит из нескольких кинематических цепей, каждая из которых включает в себя кинематические пары и звенья.

Термин кинематическое звено определяет деталь станка (или в некоторых случаях группа деталей, которые жестко соединены между собой), связанная с другими узлами устройства. Кинематическими звеньями принято считать:

ВАЖНО! Все кинематические схемы должны быть составлены в соответствии с требованиями ГОСТ 3462-61.

Несмотря на огромное число разнообразных станков и многообразие конструкций, движения рабочих органов в них во многом похожи. Это облегчает процесс изучения таких устройств и делает возможным создание единой для всех методики настройки.

Кинематическая настройка станка – установка и определение кинематических связей между его отдельными узлами для получения заданного относительного движения детали, подвергаемой обработке, и непосредственно режущего инструмента.

Движения в станках с ЧПУ делятся на два типа:

Так и кинематические типы, предназначенные для реализации этих движений, носят название основных и вспомогательных.

К основным относят движения резания и подачи. Главное движение может быть вращательного типа или возвратно-поступательным. Движение подачи также бывает, в зависимости от цели, прямолинейным или вращательным.

Кинематическая цепь главного движения обеспечивает заданную скорость резания (V), которая измеряется в м/мин.

Скорость подачи обозначается буквой S и может измеряться в миллиметрах:

- на 1 зуб (для многозубых инструментов);

- на 1 оборот детали;

- в минуту в случае минутной подачи;

- на 1 двойной ход.

Под вспомогательными движениями понимаются те, которые не участвуют в процессе резания и формовки деталей, но требуются для того, чтобы беспрепятственно устанавливать и снимать обрабатываемые детали, подводить и отводить рабочие инструменты, автоматизировать систему управления устройством, контролировать размеры и качество воздействия на поверхность.

В некоторых станках с ЧПУ отдельно выделяются также специальные движения, которые присущи только одному типу станков. Например, в процессе производства зубчатых колес по технологии обката в кинематическую схему добавляются движения деления и обката, обеспечивающие образование необходимого зубчатого венца у обрабатываемой заготовки.

Кинематические схемы

При формировании кинематических схем основополагающее значение имеют кинематические группы.

- Источник возникновения движения (двигатели различных типов).

- Органы, отвечающие за исполнение (звенья, которые принимают непосредственное участие в формировании траектории исполнительного движения. К ним относят шпиндели, суппорты, рабочие столы и т. д.).

- Органы настройки двигательных параметров (коробки скоростей, вариаторные установки и др.).

- Кинематические связи.

Фрезерного

В кинематическую схему фрезерного станка с ЧПУ включают:

- Шпиндель. Он состоит из нескольких узлов (корпуса, вращающейся части, нескольких подшипников, зажимающих устройств, системы охлаждения и обдува, балансиров и др.).

- Оси. Отвечают за перемещение по заданным управляющим блоком координатам. Чаще всего используется декартова система координат, предполагающая наличие трех осей Y, X и Z.

- Контроллер. Представляет собой электронный мозг станка с ЧПУ, в котором находится вся управляющая электроника, отвечающая за движение относительно координатных осей. Устройство предназначено для принятия G-кода и команд, отдаваемых оператором станка с ЧПУ.

- Затяжной винт. Этот элемент предназначен для фиксации вспомогательных инструментов в шпинделе устройства. От того, насколько качественно закреплен рабочий инструмент, напрямую зависит уровень обработки детали. Если нож закреплен неправильно – это может привести к порче материала и поломке станка.

Токарного

Станки с числовым программным управлением, предназначенные для токарных работ, отличаются повышенным коэффициентом жесткости, который обеспечивается за счет утяжеленных направляющих и шпинделей. Это помогает нейтрализовать эффект от воздействия крутящего момента во время обработки деталей и связанной с этим повышенной нагрузкой.

В кинематическую схему входят:

- Направляющие. В отличие от оборудования фрезерного типа направляющие токарных станков следует надежно закрепить, при их установке должен быть исключен даже минимально возможный сдвиг.

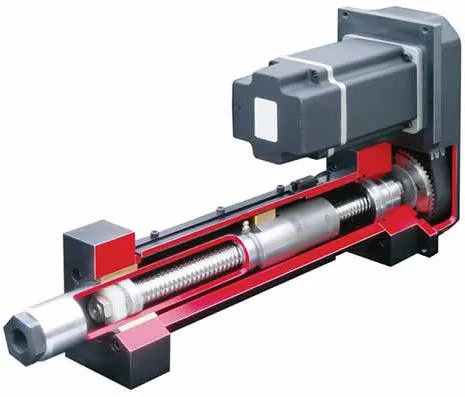

- Ходовой винт. В токарных станках использование стандартных ходовых винтов неэффективно, поэтому в устройствах с блоком ЧПУ используются шариковые винты реверсивного типа. Такие детали обеспечивают замену трения скольжения на трение качения. Эффективность узла такого типа достигает 90 %. Достоинствами являются: увеличение срока эксплуатации; снижение сопротивления к тернию; сравнительно более низкий вращательный момент.

- Станина станка.

- Шпиндель и режущие инструменты.

Таким образом, классическая кинематическая схема универсального токарного станка включает в себя:

- Станину устройства.

- Переднюю бабку, которая компонуется шпиндельным узлом и коробкой скоростей.

- Заднюю бабку, которая предназначена для поддержания конца заготовок избыточной длины и обеспечения жесткости системы.

- Фартук, где располагаются управляющие органы.

- Суппорт, служащий для перемещения режущего инструмента относительно закрепленной заготовки.

- Фрезы.

Анализ кинематики

Анализ кинематической схемы станка производится для того, чтобы определить состав приводов главного движения и подач. Ключевым параметром при этом является тип применяемого в станке двигателя.

Для проведения анализа необходимо составить уравнение кинематического баланса для возможных типов работы привода, в том числе: максимальных и минимальных частот вращения шпинделя, скорости движения рабочих органов и т. д.

Далее с помощью кинематических параметров и показателя частоты вращения nэ определяется частота и скорость вращения шпинделя nшп.

На основании полученных показателей кинематическая схема станка с ЧПУ корректируется и дополняется в соответствии с заданными параметрами.

Кинематика станка с ЧПУ – совокупность параметров, от которой зависит качество итогового изделия. Для того чтобы работа устройства осуществлялась максимально эффективно, следует своевременно проводить кинематическую настройку станка, то есть корректировать и определять кинематические связи между его отдельными органами для получения относительного движения обрабатываемого изделия и рабочих инструментов.

Наименование схемы определяется ее видом и типом, например, схема гидравлическая принципиальная, схема электрическая функциональная и т. п. Шифр схемы, входящий в состав ее обозначения, состоит из буквы, определяющей вид схемы и цифры, определяющей ее тип.

Кто регулирует правильность составления схем?

Правила составления прописаны в межгосударственных документах по стандартизации. За вступление в силу этого документа проголосовало большинство стран мира много лет назад. Периодически в ГОСТ вносятся изменения, это и понятно — научный прогресс не стоит на месте, наука развивается, а вместе с ней претерпевают изменения и регулирующие документы. Помимо основного стандарта, правила выполнения кинематических схем прописаны в в Единой системе конструкторской документации.

Определение строения механизмов

Как уже было сказано выше, все механизмы состоят из определенного количества кинематических пар. Они подразделяются на несколько основных:

- по виду места связи — на низшие и высшие;

- по способу замыкания;

- по относительному движению в паре — на поступательные, вращательные, цилиндрические и т. д.

Кинематические схемы механизмов определяют их структуру. Если дать этому понятию определение, то это — совокупность всех элементов устройства и отношений между ними. Кроме того, чтобы определить строение механизма, нужно установить состав входящих звеньев.

На основе приведенных классификаций выделяют основные виды элементов машины, которые определяют ее строение:

Виды механизмов

Существует большое количество различных конструкций. Чаще всего механизмы подразделяют на:

- рычажные или стержневые;

- фрикционные;

- кулачковые;

- механизмы с гибкими звеньями;

- зубчатые и др.

Среди основных классификаций механизмов выделяют такую, которая подразделяет их на три группы:

- функциональные (по принципу выполнения технологического процесса);

- структурные (по строению);

- структурно-конструктивные (по конструктивным принципам).

Более подробно о кинематических схемах будет рассказано на примере электропривода.

Элементы записываются в таблицу группами в порядке расположения их в приложении к ГОСТ 2.702—75, т. е. вначале записывают резисторы, потом — конденсаторы, катушки индуктивности, амперметры и т. д.

Цилиндрические трехступенчатые редукторы.

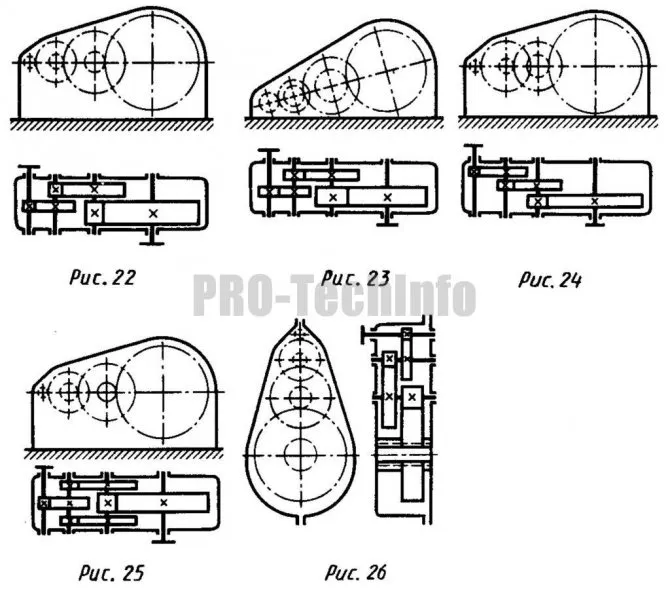

Цилиндрические трехступенчатые редукторы с развернутой схемой показаны на рис. 22…26. У таких редукторов оси валов могут быть расположены в плоскости, параллельной основанию корпуса редуктора (рис. 22 — колеса размещены в шахматном порядке, рис. 24 — колеса размешены последовательно вдоль осей, рис. 25 колеса промежуточной ступени раздвоены). Коме того, оси валов могут быть расположены в наклонной плоскости (рис. 23) и в плоскости, перпендикулярной к основанию корпуса редуктора (рис. 26 -быстроходный вал наверху).

Определение строения механизмов

Как уже было сказано выше, все механизмы состоят из определенного количества кинематических пар. Они подразделяются на несколько основных:

- по виду места связи — на низшие и высшие;

- по способу замыкания;

- по относительному движению в паре — на поступательные, вращательные, цилиндрические и т. д.

Кинематические схемы механизмов определяют их структуру. Если дать этому понятию определение, то это — совокупность всех элементов устройства и отношений между ними. Кроме того, чтобы определить строение механизма, нужно установить состав входящих звеньев.

На основе приведенных классификаций выделяют основные виды элементов машины, которые определяют ее строение:

Чтение кинематических схем править | править код

Читать кинематическую схему начинают от двигателя, как источника движения всех подвижных деталей механизма. Определяя последовательно по условным обозначениям каждый элемент кинематической цепи, устанавливают его назначение и характер передачи движения.

Для того, чтобы схематично изобразить основные узлы станка или другого механизма используют кинематические схемы.

В таких схемах узлы, детали способы взаимодействия отдельных элементов механизма изображаются условно. Каждый типовой элемент имеет свое обозначение.