В этот момент часть магистрали, в которой создается высокое давление, отсекается от полости над поршнем. Это увеличивает объем топлива в резервуаре высокого давления лишь минимально — только на то количество, которое попало в поршневой тракт через втягивающийся поршень.

Плунжерная пара

Пара поршней считается одним из важнейших рабочих узлов топливоподкачивающего насоса (топливного насоса высокого давления), который широко используется в дизельных двигателях. Кроме того, такие же механизмы используются в различных гидравлических машинах, обычных насосах, гидрокомпрессорах и других подобных устройствах. Популярность поршневой пары обусловлена сочетанием впечатляющих эксплуатационных характеристик, включая надежность, долговечность и простоту конструкции.

Поршневая пара — это механизм, состоящий из двух элементов. Первая из этих частей, давшая название узлу, называется поршнем или плунжером, а вторая — гильзой или гнездом. Принцип работы пары основан на том, что поршень совершает возвратно-поступательное движение в гильзе. В результате топливо или другая рабочая жидкость подается под высоким давлением по трубам, расположенным внутри механизма, в пространство над поршнем.

Необходимость в разработке системы ТНВД на основе одной или нескольких пар поршней возникла после изобретения дизельного двигателя, усовершенствованного Рудольфом Дизелем. Одной из важнейших особенностей установки было то, что топливо подавалось в камеры сгорания под давлением — необходимое условие для гарантированного самовоспламенения. В ранних моделях для этой задачи использовался громоздкий и тяжелый компрессор, наличие которого значительно снижало общую эффективность дизельного двигателя.

В 1920-х годах, разработав насос впрыска с поршневой связью, Роберт Бош сумел значительно уменьшить размеры дизельного двигателя, сохранив при этом его впечатляющие характеристики экономичности, эффективности и высокой мощности. Другие усовершенствования поршневой муфты заключались в улучшении качества конструкции поршня и гильзы и использовании более современных материалов.

Устройство и требования к изготовлению

Как упоминалось ранее, пара поршень/поршень состоит из двух элементов, каждый из которых предназначен для выполнения четко определенной функции:

- Плунжер. Изготавливается в виде металлического цилиндра, длина которого существенно превосходит диаметр. Основное назначение детали – возвратно-поступательное движение внутри втулки.

- Втулка. Также изготавливается из высокопрочного металла в виде полого цилиндра. Внутри детали располагаются отверстия, предназначенные для подачи или отвода топлива (для ТНВД дизельного двигателя) или других рабочих жидкостей (для обычного насоса и различных гидромашин).

Наиболее важным требованием к поршневой паре является герметичность сборки и одновременно свободное перемещение поршня в поршне. Для решения этой задачи необходимо точное соблюдение геометрических размеров компонентов в процессе производства. Кроме того, поверхности обоих компонентов тщательно обрабатываются для достижения плотного прилегания друг к другу. Типичный зазор между поршнем и гильзой составляет 1-3 мкм. Это объясняет, почему эту пару поршней часто называют прецизионными поршнями, что буквально означает «высокая точность».

Работа этого оборудования связана с высоким давлением и соответствующими тяжелыми нагрузками. Поэтому поршневая пара должна быть не только герметичной, но и прочной, устойчивой к различным физическим воздействиям. Поэтому при изготовлении агрегата используются высокопрочные и износостойкие стали, а также современное оборудование, обеспечивающее требуемую геометрическую точность размеров деталей и необходимые технологии металлообработки. Долговечность и надежность поршневой пары является одним из ключевых факторов, способствующих впечатляющей общей производительности дизельного двигателя.

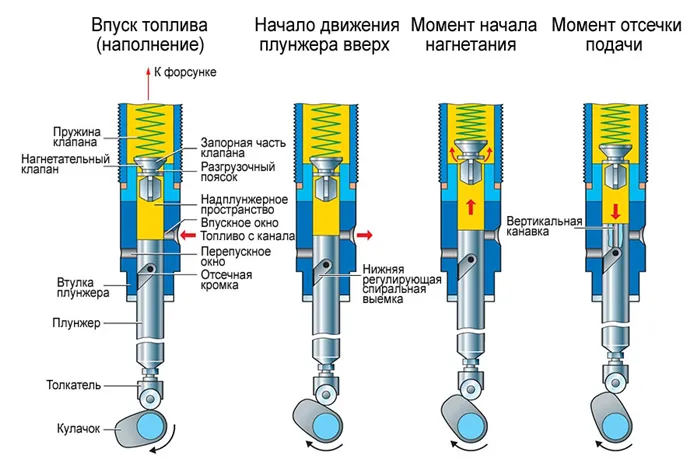

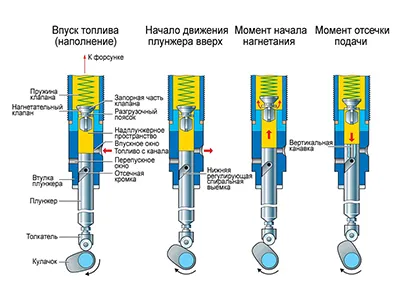

Принцип работы и разновидности

Типичное расположение поршневой пары выглядит следующим образом:

- Стартовое положение плунжера – в нижней части гильзы. Оно достигается за счет действия пружин.

- Кулачковый вал оказывает давление на поршень.

- Плунжер перемещается по втулке в верхнее положение, что вызывает увеличение давления топлива в пространстве над поршнем, куда оно поступает через специальные каналы в гильзе.

- Повышение уровня давления приводит к открыванию клапана, следствием чего выступает дальнейшее перемещение горючего через форсунки в камеры внутреннего сгорания.

- Завершает рабочий цикл перемещение плунжера в стартовую позицию, осуществляемое за счет действия пружин.

Простота описанного принципа работы поршневой пары является важным объяснением надежности и долговечности основного рабочего узла топливоподкачивающего насоса. В настоящее время существует два основных варианта механизма. Разница между ними заключается в наличии специального «О» кольца на поршне. Он используется для улавливания и возврата утечки топлива в магистраль главного топливного насоса. Конструкция поршневой пары в этом случае требует несколько больших затрат, но они компенсируются более высокой эффективностью двигателя.

Принцип работы плунжерной пары

Типичная схема работы поршневой пары:

1. 1. В начале цикла поршень поддерживается пружинами на ступице.

2. распределительный вал перемещает поршень к верхней части гильзы, увеличивая давление топлива на эжектор.

3. при увеличении давления топлива клапан открывается, и топливо поступает через форсунки в камеру сгорания.

4. в конце цикла поршень возвращается в исходное положение под действием пружин.

Надежность и долговечность поршневой пары обусловлена, главным образом, простым принципом работы устройства.

Применение и назначение плунжерной пары

В топливном насосе высокого давления поршневая пара выполняет следующие функции:

- обеспечение поступления дизтоплива к форсункам с одновременным повышением давления;

- дозирование требуемого объема топлива для доставки к форсункам;

- установление оптимального режима впрыска дизтоплива в камеру сгорания.

Для точного и эффективного выполнения этих функций поршневая пара работает в сочетании с системами демпфирования и управления. Для достижения наилучшей производительности и эффективности поршневая пара работает в сочетании с рядом систем управления и автоматизации. Автоматика определяет параметры и характеристики, которые должны быть достигнуты поршневой парой.

Поршневые пары также используются в насосах, гидравлических машинах и подобных устройствах различных конструкций и назначений.

Преимущества и недостатки плунжерной пары

Спрос на дизельные двигатели резко возрос с появлением топливных насосов высокого давления, в которых поршневые пары являются одним из основных компонентов. Технические и эксплуатационные характеристики топливного насоса, обусловленные наличием в конструкции поршневой пары, могут объяснить взрывной рост популярности топливного насоса. Основные достоинства орудия и всего топливоподкачивающего насоса:

- Исключительная надежность узла. Такую характеристику справедливо применять как к самой плунжерной паре, так и ко всему дизельному двигателю.

- Возможность ТНВД и плунжерной пары одновременно решать несколько задач, включая подачу топлива под высоким давлением, дозирование объемом топлива, выбор оптимального режима впрыска топлива для сжигания в камере. Такая универсальность дает возможность обеспечить эффективную работу дизельного двигателя.

- Основным преимуществом дизельных двигателей является высокий КПД, что вместе с экономичностью дизельных ДВС сегодня приобретает особое значение, в первую очередь с точки зрения экономии денежных средств.

- Не менее значимым преимуществом является экологичность дизельных двигателей. Надо отметить, что полностью безопасным дизельный ДВС считаться не может по вполне понятным причинам. Однако современные дизели благодаря эффективной работе и практически полному сжиганию дизтоплива стали отвечать строгим действующим экологическим стандартам. При этом дизельный двигатель для работы нуждается в относительно небольшом количестве дизтоплива. Небольшой расход топлива приводит к минимальному объему выбросов вредных веществ, что также надо учесть при оценке экологичности дизельного ДВС.

Одним из основных недостатков поршневой пары является износ деталей рабочего узла. Износ обусловлен сложными условиями эксплуатации машины. Благодаря изготовлению компонентов из высокопрочных сталей в соответствии с точной технологией производства, срок службы поршневого соединения может быть увеличен. Однако даже в этих условиях нельзя полностью исключить износ.