Силиконовые служат не дольше, поэтому основное их преимущество по сравнению с резиной — отсутствие запаха. К тому же такие детали дорого стоят, и высок риск купить подделку.

Чем можно заменить фторопласт

Путаница понятий «фторопласт» и «капролон» – ахиллесова пята многих ганзовцев, поэтому решил сбросить сюда инфу из педивикии по этим материалам. Ниже – инфа о столь любезной сердцу начинающего тюнера т. наз. «холодной сварке», очевидно завороженного словом «сварка», и банальной эпоксидной смоле, которая является ее основой. Читаем и думаем.

(От себя.

1. Мини-ликбез. По-русски пишется и произносится – «фторопласт». А не «второпласт». Т. е. от слова «фтор», а не от слова «вторичный». Безграмотное же «кОпролон» вместо «кАпролон» – типичный пример гиперкоррекции, отсылающий нас куда-то в. короче, в какое-то странное место, где пахнет как в клубе копрофилов .

2. КАПРОЛОН – весьма твердый и прочный полимер белого, желтоватого, черного цвета – отлично подходит для изготовления подвижных уплотнений и подвижных деталей, контактирующих при работе с металлами. В нашем случае это клапаны, поршни встроенных насосов МК и внешних насосов высокого давления. Обладает высокой механической прочностью и не «течет» под нагрузкой.

3. ФТОРОПЛАСТ – значительно более мягкий полимер, хорошо подходящий для уплотнения НЕПОДВИЖНЫХ соединений типа «завинтил и забыл». Под механической нагрузкой «течет», и потому в наших делах годится далеко не всюду).

ФТОРОПЛАСТ (материал из Википедии)

КАПРОЛОН (Материал из Википедии)

Капролон (полиамид-6, ПА-6) – полимер, предназначен для изготовления механической обработкой изделий конструкционного и антифрикционного назначения. Свыше 30 лет применяется в машиностроении, судостроении, энергетике, в химической, нефтяной и целлюлозно-бумажной промышленностях.

Устойчив к воздействию углеводородов, масел, спиртов, кетонов, эфиров, щелочей, и слабых кислот. Химически стоек, нетоксичен, используется в оборудовании для пищевой промышленности.

Капролон графитированный (графитокапролон) имеет улучшенные антифрикционные характеристики.

Ближайшими инженерными материалами, заменяющими капролон (при работе во влажной среде), являются полиоксиметилен (ПОМ, POM, полиацеталь) и полиэтилентерефталат (ПЭТФ, PET, лавсан). Капролон используется в основном для деталей, работающих при трении/скольжении (капролон с добавлением графита, дисульфид молибдена, смазки и т. д.).

Основные физико-механические свойства

.Плотность – 1150-1160 кг/м³.

.Температура плавления – 220-225 .C.

.Рабочая температура −40:+70 .C.

.Средний коэффициент линейного теплового расширения на 1 .C:

.в интервале от 0:50 .C – 0,000098;

.в интервале от −50:0 .C – 0,000066.

.Твёрдость по Бринеллю – не менее 130 МПа.

.Предел прочности при сжатии – не менее 90 МПа.

.Предел прочности при изгибе (листовой капролон) – не менее 80 МПа.

.Относительное удлинение при разрыве – 10 %.

.Модуль упругости при сжатии – 2,0-4,0 МПа.

.Коэффициент теплопроводности при 20 .C – 0,29.

.Электрическая прочность – 30-35 кВ/мм.

.Коэффициент трения по стали:

.без смазки – 0,2-0,3;

.с водяной смазкой – 0,005-0,02;

.капролон графитированный – 0,002-0,01.

ЕЩЕ ОДИН пример путаницы в названиях «близких нам» материалов – ошибка в определении сплавов, из которых отливают некоторые детали пневмооружия, корпуса УСМ, рамки СО2-пистолетов. Многие огульно обзывают эти детали «силуминовыми».

СИЛУМИН – это сплав аллюминия с кремнием, легкий сравнительно хрупкий. В производстве пневматики, даже развлекательной, используется довольно редко. А вот китайские поделки в виде старинных пистолетов, продающиеся в переходах метро и т. п., чаще всего льют именно из него. Вышеназванные же детали отливают из сплава трех металлов под названием ЦАМ – эта аббревиатура расшифровывается как «ЦИНК-АЛЛЮМИНИЙ-МЕДЬ». И хаять этот материал, не зная его свойств, только потому, что он не магнитится и весит меньше железа, не стоит. ЦАМ очень прочен и не склонен к раскалыванию в силу своей вязкости, отлично держит нарезанную в нем резьбу, но при этом хорошо обрабатывается.

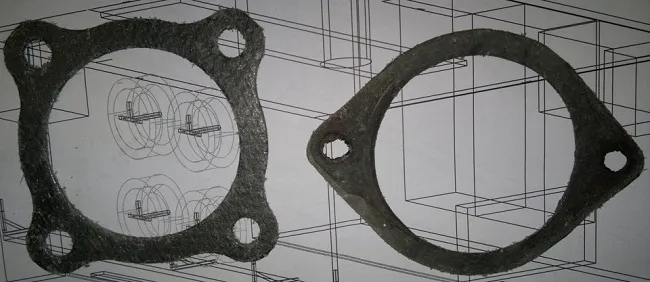

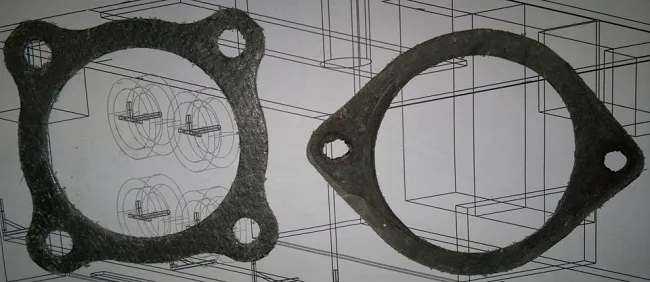

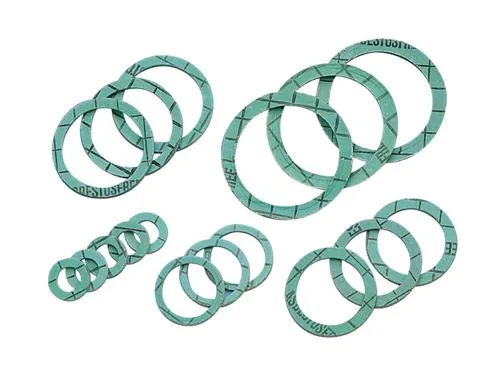

Чем можно заменить прокладку из паронита

Промышленность изготавливает паронит нескольких видов: А, Б, В, ПМБ, ПМБ-1, которые , в зависимости от состава, имеет определенные рабочие характеристики, и применяются в конкретных условиях.

- С применением какого каучука: натурального или синтетического изготовлен материал;

- Какая толщина материала (от 0,4 до 6 мм);

- При каком усилие, какой температуре достигается эффект текучести;

- Входят в состав материала или нет канцерогенные вещества (асбест).

Естественно, что паронит и его модификации, изготовленные с применением натурального каучука надежней и долговечней, чем материал из искусственного каучука. Однако стоимость такого паронита существенно выше, что отражается на себестоимости системы или механизма.

Ранее обязательной составляющей паронита была асбестовая нить. Но компетентными службами было установлено, что асбест отрицательно влияет на окружающую среду и здоровье человека.

Поэтому, современные прокладочные материала не содержат этот компонент.

Не специалисты считают, что чем толще прокладка, тем лучше. На самом деле это не так.

Паронит и его аналоги/модификации изготовлены так, чтобы при определенном усилие состав материала становился текучим и заполнял собой все неровности, шероховатости, раковины. Тем самым, не давая агрессивной среде вытекать из замкнутой системы.

Отсюда следует, что толстый паронит, зажатый без необходимого усилия не приобретет необходимую текучесть, не заполнит свободное пространство, и соединение будет негерметичным.

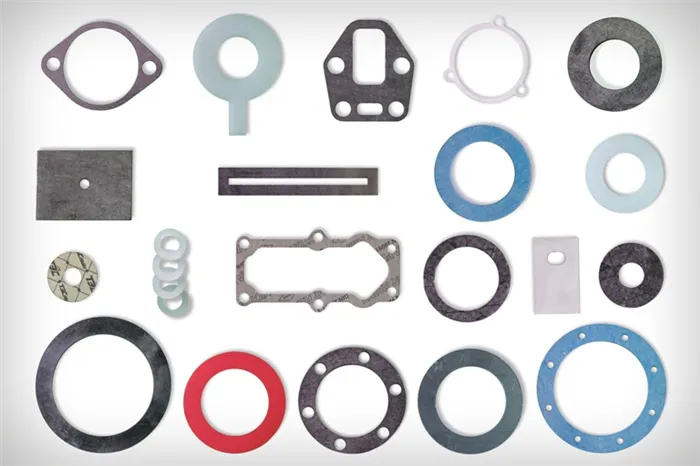

Если ориентироваться только на эксплуатационные характеристики, то выбор между резиновой, паронитовой или фторопластовой прокладкой будет в пользу фторопласта. Но следует учитывать и другие параметры:

Размеры уплотнительных элементов

Уплотнительные элементы имеют размеры, разработанные ГОСТ 9833-73. Каждое изделие имеет маркировку рядом цифр. Она состоит из трех групп. Первая обозначает внутренний диаметр, вторая – внешний, третья – диаметр сечения.

Стандартные диаметры сечения по ГОСТ 9833-73:

Для каждого из них существуют стандартные внешние и внутренние диаметры.

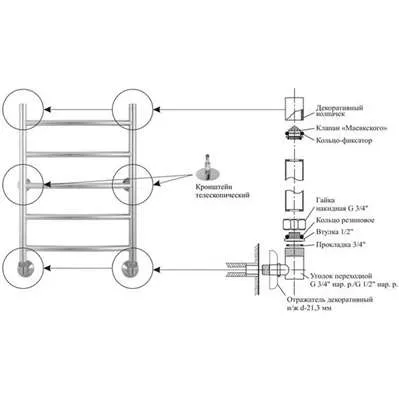

Замена прокладки на полотенцесушителе

Выполнить замену прокладки на полотенцесушителе при протечке несложно. Главное – следовать алгоритму действий:

- Перекрыть поступление воды: повернуть вентиль рядом со счетчиками. Начинать работы, не перекрыв воду опасно: можно получить ожог кипятком.

- Открутить гайки, соединяющие подводку и змеевик. Перед этим лучше подготовить таз или ведро, чтобы туда сливалась оставшаяся в полотенцесушителе вода.

замена прокладки на полотенцесушителе

- Снять змеевик с кронштейна, открутить фитинг.

- Произвести замен старых уплотнителей. Испортившиеся нужно снять, на их место поставить новые, после чего змеевик установить обратно.

- Закрутить гайки, соединяющие подводку и сушитель. Места соединений дополнительно можно уплотнить паклей.

- Стравить воздух. В процессе замены прокладки в змеевик попал воздух. Его важно удалить, чтобы полотенцесушитель после подключения воды начал нагреваться, а давление было в норме.

После завершения всех работ можно включить подачу воды в квартиру. После того, как вода попала в полотенцесушитель, необходимо проверить его на наличие подтеканий. Если таковые имеются, их необходимо устранить. Причинами могут быть неправильно подобранный размер уплотнителя, плохо закрученные гайки.

Если под рукой не оказалось готового изделия или до ближайшего магазина сантехники слишком далеко, многие умельцы вырезают прокладки из автомобильных или велосипедных покрышек. Такие изделия долго служить не будут!

У фторопластовых прокладок есть ряд преимуществ перед другими вариантами:

- высокая химическая стойкость;

- температурная устойчивость (можно использовать в диапазоне -200…+200 °С и при давлении до 160 бар);

- способность уплотнять соединения даже с неровными, изношенными, поврежденными уплотнительными поверхностями;

- простота механической обработки и разнообразие форм выпуска (листы, ленты, жгуты, втулки), что позволяет изготовить из фторопластового листа прокладки любой конфигурации;

- низкая адгезия, которая исключает «прикипание» прокладки к уплотняемой поверхности;

- отсутствие проблемы старения;

- долговечность и возможность повторного применения (при отсутствии видимых повреждений).

Также у фторопласта отличные диэлектрические и антифрикционные свойства. Он безвреден, не выделяет опасных соединений или запахов, поэтому подходит для установки в системах питьевого водоснабжения.

Единственный недостаток фторопластовых прокладок – их более высокая, по сравнению с другими материалами, цена. Но она окупается длительным сроком службы и надежностью уплотнения. Соединение не протечет через несколько лет, как при использовании резиновой прокладки. Эта разница особенно заметна в системах с горячими средами – радиаторах, полотенцесушителях и т.п.

Фибра

Фибровые прокладки изготовлены из монолитного целлюлозного материала, похожего на картон. В производстве таких изделий используют многослойную бумагу-основу. Прокладочная фибра может быть кислородостойкой и касторово-глицериновой.

Также прокладки изготавливают из бумаги, водонепроницаемого картона, целлюлозы. Их можно использовать в системах, работающих под давлением не выше 6 бар и при температуре не выше 120 °С. Но по эксплуатационным свойствам прокладки из фибры заметно проигрывают и парониту, и силикону, и резине и, тем более, фторопласту.

Путаница понятий «фторопласт» и «капролон» – ахиллесова пята многих ганзовцев, поэтому решил сбросить сюда инфу из педивикии по этим материалам. Ниже – инфа о столь любезной сердцу начинающего тюнера т. наз. «холодной сварке», очевидно завороженного словом «сварка», и банальной эпоксидной смоле, которая является ее основой. Читаем и думаем.

Практически каждый человек, ранее не слышавший про паронит, и прочитавший его описание, как правило, задается вопросом: из чего делают паронит? Уникальные свойства данного уплотнительного материала возникают за счет смешения примерно 70% асбестовой массы с 15% каучука, зачастую, синтетического, а также с 10% серы и другими примесями.

Собственно, асбест и придает парониту устойчивость к агрессивным химическим элементам и позволяет ему функционировать при большом диапазоне температур. Каучук же обеспечивает материалу высокую пластичность. Плюс — минеральные вещества и добавки, а также сера, в совокупности влияют на итоговые физико-химические особенности паронита.

Какой паронит лучше?

Каждый из видов этого уплотнителя по-своему хорош и рассчитан для определенных условий эксплуатации, поэтому узнать о том, какой паронит лучше, а какой хуже в целом, объективно не получится. Однако можно сравнить паронит, созданный из асбеста и паронит безасбестовый, который производят из каучука, графита, а также слюды и волокон кевлара.

Первая разновидность не является коррозионно-активной, и совместима с некоторыми цветными металлами. Однако уплотняемая ими поверхность может подвергнуться коррозии, так как асбест содержит в составе немного хлора и серы. Безасбестовый паронит же обладает лучшими свойствами, не вызывает коррозию и может восстанавливаться после нагрузок.

Чем заменить паронит?

Чем заменить паронит, если нет возможности его приобрести, либо же имеющаяся у Вас марка паронита ввиду технических характеристик не подходит под рабочие условия? В любом случае, как бы банально это ни звучало, но самая лучшая замена парониту — это ни что иное, как сам паронит или же оригинальная запасная часть из стандартных материалов.

Промышленные предприятия, которые в своей работе используют уплотнения из паронита, в обязательном порядке должны иметь необходимое количество подходящих по параметрам пластин или листов паронита, либо же готовых изделий. Это правило нужно соблюдать для обеспечения стабильной работы предприятия в случае непредвиденных поломок механизмов.

В экстренных условиях паронит одной марки можно кратковременно заменить паронитом другой марки, при этом подобрав максимально похожие по своим свойствам виды. При этом важно учитывать сжимаемость, плотность, показатели рабочего давления и температуры. Для экстренной замены деталей, например, в автомобилях, используют такие аналоги паронита:

Особо прочные прокладки на каучуке и асбесте, выдерживают до 200°С — это позволяет использовать их в водопроводных тепломагистралях с любыми температурами.

Независимый монтаж секций

Часто появляется необходимость добавить, либо заменить часть секций в батарее. Отметьте заблаговременно, какие конкретно сегменты подлежат замене и подготовьте инструменты.

Вам пригодится радиаторный ключ, и ниппеля и прокладки (полые элементы с левой либо правой двухсторонней резьбой).

- Разложите на ровной поверхности (лучше на полу) секции лицевой стороной в свою сторону.

- Высвободите от заглушек торцевые отверстия.

- Наденьте прокладку на часть ниппеля, где нет резьбы.

- Бережно вкрутите ниппель на два-три витка в коллектор.

- Легким нажимом совместите гайку с отверстием присоединяемого сегмента.

- При помощи ключа затяните ниппель. Разнонаправленная резьба стянет обе секции батареи. При верном стягивании прокладка надежно сожмется в стыке до нужного предела.

- Нижнюю и верхнюю гайки необходимо закручивать на однообразное число витков по очереди. Тогда вы избежите перекосов.

- До монтажа радиатора в отопительную систему удостоверьтесь в надежности герметичность стыков, пропустив воду из шланга в радиатор. Стыки должны быть сухими.