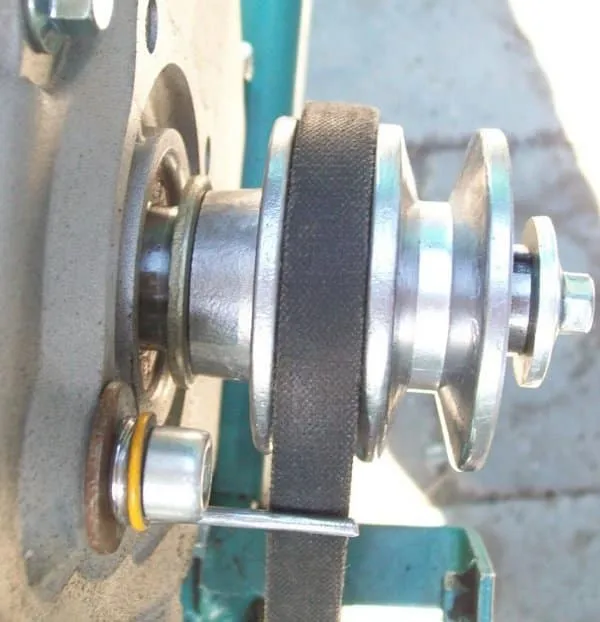

Шкивы заводского изготовления обычно отливаются или вытачиваются из металлических сплавов. Для небольших двигателей предлагаются пластмассовые изделия.

Большой шкив своими руками

Шкив является одной из самых важных запасных частей как для сверлильных, так и для токарных станков. Это компонент, который регулирует скорость и мощность двигателя. Конечно, заводские шкивы очень надежны и идеально подходят к вашему двигателю.

Однако со временем, как и многие другие компоненты, шкив выходит из строя и требует замены. В этой статье мы расскажем вам, как отремонтировать шкив своими руками. Высококачественная деталь, изготовленная вручную, может быть такой же надежной, как и ее заводской аналог.

Общие рекомендации

Существуют различные мнения по поводу изготовления шкивов для станков в домашних условиях. Большинство дискуссий вращается вокруг вопроса о том, из какого материала должна быть изготовлена эта деталь. Эксперты считают, что делать шкив из дерева — не самая лучшая идея. Дело в том, что во время работы машины шкив подвергается очень сильным тепловым и физическим нагрузкам. Деревянный шкив долго не выдержит таких условий.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно изготовить без токарного станка. Мы рекомендуем вам взять фанерную пластину толщиной около 10 мм и следовать приведенным ниже инструкциям:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Читайте также: Схема подключения водонагревателя Ariston.

Стоит отметить, что таким же образом можно изготовить не только приводной шкив, но и фланец для наждачной бумаги и другие виды компонентов. Если вы изготавливаете шкив самостоятельно, следует также учитывать тип ременного привода, который будет использоваться в машине. Если редуктор зубчатый, то шкив также должен быть зубчатым. На придание формы такой детали уходит гораздо больше времени, потому что необходимо также нанести на нее зубцы.

Видео: Как сделать шкив?

Общие рекомендации

Существуют различные мнения по поводу изготовления шкивов для станков в домашних условиях. Большинство дискуссий вращается вокруг вопроса о том, из какого материала должна быть изготовлена эта деталь. Эксперты считают, что делать шкив из дерева — не самая лучшая идея. Дело в том, что во время работы машины шкив подвергается очень сильным тепловым и физическим нагрузкам. Деревянный шкив долго не выдержит таких условий.

Металлические шкивы лучше всего работают в суровых условиях повседневной работы, но их изготовление требует специального оборудования и высокой квалификации токаря. Самодельный шкив из фанеры отличается умеренным качеством и сложностью (по сравнению с металлом и деревом). Такой компонент может быть использован как при ремонте заводской машины, так и при создании собственной машины.

Шкив из фанеры в домашних условиях

Шкив для любого станка можно изготовить без токарного станка. Мы рекомендуем вам взять фанерную пластину толщиной около 10 мм и следовать приведенным ниже инструкциям:

- Размечаем поверхность фанеры в соответствии с планируемыми габаритами нашей детали. Стоит отметить, что эти параметры необходимо учитывать и при выборе листа фанеры.

- Нарезаем круги из нашего материала. Для этого рекомендуем использовать лобзик. В ходе работ особое внимание обратите на качество разрезов и целостность заготовок.

- Учитывая толщину нашей фанеры (1 см) вырезаем из нее 6 кругов.

- Берем три вырезанных круга и с помощью дрели высверливаем в их центре отверстия. Их размеры надо сопоставлять с диаметром вала двигателя нашего станка. Сверлить дырки следует таким образом, чтобы их диаметр был меньше его диаметра на 1-2 миллиметра.

- Соединяем три круга с отверстиями при помощи клея и саморезов, которые сверлим по краям заготовок.

- Отверстие созданной нами детали расширяем при помощи круглого напильника до такой степени, чтобы заготовка плотно садилась на вал двигателя.

- Три фанерных круга без отверстий тоже ставим на клей и соединяем при помощи саморезов. После того как эти круги будут надежно закреплены между собой, мы посредством более длинных шурупов крепим их к основному валу.

- Шесть скрепленных фанерных кругов необходимо обточить. Лучше всего это делать с помощью стамески или напильника. Выполняя эту работу необходимо помнить, что качество обточки напрямую будет влиять на функционирование самодельного шкива.

Стоит отметить, что таким же образом можно изготовить не только приводной шкив, но и фланец для наждачной бумаги и другие виды компонентов. Если вы изготавливаете шкив самостоятельно, следует также учитывать тип ременного привода, который будет использоваться в машине. Если редуктор зубчатый, то шкив также должен быть зубчатым. На придание формы такой детали уходит гораздо больше времени, потому что необходимо также нанести на нее зубцы.

Видео: Как сделать шкив?

Делаем алюминиевую деталь

Изготовить металлический шкив сложнее, чем его фанерный аналог, но надежность такого компонента гораздо выше. Здесь представлены подробные пошаговые инструкции по изготовлению алюминиевого шкива. Для изготовления этой детали вам понадобится кусок алюминия и плавильный шаблон.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Следует отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Изготовить его самостоятельно стоит гораздо больше времени и сил, но эти затраты компенсируются долгим сроком службы такого компонента. Перед плавкой также необходимо убедиться, что алюминий достаточно прочен и подходит для использования по назначению.

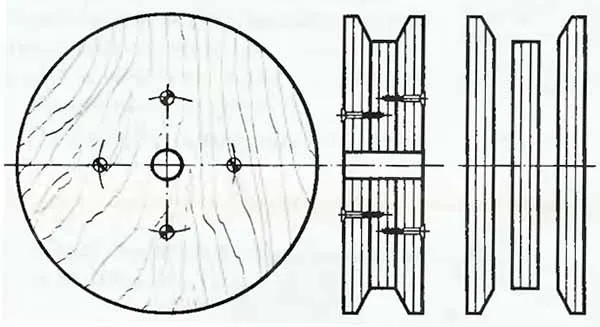

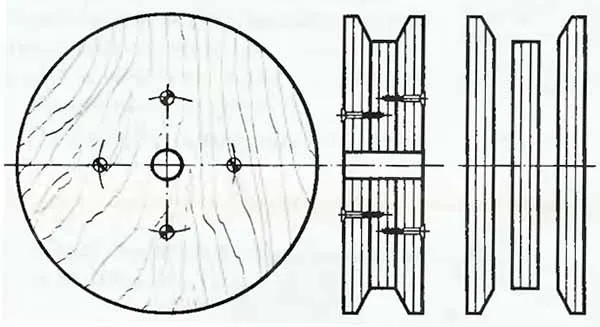

Как изготовить фанерный шкив в домашних условиях

Эта конструкция является самой простой в изготовлении. Он состоит из следующих частей:

- тело шкива;

- щеки шкива;

- крепеж-саморезы по дереву.

Количество деталей зависит от ширины приводного ремня. Если она превышает толщину фанеры, то корпус приводного шкива должен быть изготовлен из нескольких кругов фанеры.

Диаметр пустой челюсти должен быть больше диаметра корпуса на высоту пояса.

Порядок изготовления фанерных дисков следующий:

Читайте также: Изгиб смесителя: Как сделать это своими руками

- разметить заготовки;

- выпилить их из фанеры лобзиком, просверлить центральное отверстие;

- если тело состоит из двух или более кругов, скрепить их столярным клеем или ПВА, следя за совпадением осевых отверстий;

- стянуть круги саморезами;

- обработать боковую поверхность диска наждачной бумагой, напильником или шлифмашиной до получения гладкой ровной поверхности;

- снять фаски с внутренней поверхности щек, их уклон должен равняться уклону поперечного сечения ремня;

- закрепить щеки на теле с помощью клея и саморезов, следя за тем, чтобы не попасть в уже закрученные;

- аккуратно рассверлить центральное отверстие.

Для последней операции необходимо создать отверстие диаметром на полмиллиметра меньше, чем диаметр вала. Таким образом, вы можете нагрузить участок вала. Деревянный шкив готов.

Места для саморезов должны быть отмечены заранее. Они должны находиться на одной окружности и на одинаковом угловом расстоянии друг от друга. При использовании четырех саморезов угол составляет 90°, при использовании пяти саморезов — 72°, а при использовании шести саморезов — 60°. Таким образом, радиальные вибрации могут быть сведены к минимуму.

Изготовление шкива своими руками

Существует несколько способов изготовления шкива для электрического фрезерного станка. Самый простой метод — фрезерование детали. Для этого нужно выбрать подходящую заготовку и обработать ее на токарном станке. Если у вас нет специализированного токарного станка, вы можете поручить эту работу токарному центру. Однако следует иметь в виду, что шкив для блока двигателя — это довольно габаритный элемент, поэтому мастеру будет довольно сложно найти подходящую заготовку для его обточки. В этом случае вы можете изготовить шкив самостоятельно, а фланец заказать в мастерской.

Второй метод немного сложнее. Для работы необходимо заранее подготовить фанерную доску, электрический лобзик, дрель и ручной фрезер. Процедура выполняется следующим образом:

- В первую очередь вырежьте из фанеры заготовку подходящего диаметра;

- Возьмите циркуль и нарисуйте на заготовке круг. В центре него проделайте отверстие;

- При помощи электрического лобзика выпилите диск. При этом расстояние от края диска до крайней черты фанеры должен составлять примерно 2–3 см;

- Чтобы придать вырезанному диску идеально круглую форму, закрепите в его центральном отверстии дрель с предварительно надетым на сверло болтом, и отшлифуйте заготовку при помощи мелкозернистой наждачной бумаги;

- Далее сформируйте место, на котором будет натягиваться ремень. Сделать это очень просто при помощи ручного фрезера. Надежно зафиксируйте диск на верстаке при помощи саморезов, и выберите канавку для ремня, предварительно подобрав подходящую для работы фрезу;

- После изготовления шкива сделайте замеры его посадочного места на валу мотора и просверлите внутри детали отверстие нужного диаметра.

Готовую деталь можно поместить на электрический фрезерный станок. При эксплуатации машины помните, что рулон фанеры служит недолго, поэтому регулярно проверяйте его на наличие повреждений или деформации. При первых дефектах немедленно замените шкив на новый. Изготовленный таким образом компонент может быть установлен в приводные агрегаты «Салют» и «Нева» различных модификаций. Конструкция этих устройств позволяет устанавливать шкивы из любого материала.

Как изготовить алюминиевую деталь

Изготовить шкив из литого алюминия гораздо сложнее, но прочность и долговечность такой детали намного выше. Каждый этап необходимо выполнять очень тщательно, точно соблюдать размеры и следовать рекомендациям.

В качестве исходного материала используется кусок алюминия. Также необходим кусок алюминия:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность работы следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такой фитинг может быть соединен с валом клином или шлицем. Тогда он прилегает гораздо плотнее и может передавать гораздо больший крутящий момент и скорость.

Как изготовить алюминиевую деталь

Изготовить шкив из литого алюминия гораздо сложнее, но прочность и долговечность такой детали намного выше. Каждый этап необходимо выполнять очень тщательно, точно соблюдать размеры и следовать рекомендациям.

В качестве исходного материала используется кусок алюминия. Также необходим кусок алюминия:

- плавильный тигель, стальной или керамический;

- муфельная или индукционная печь;

- мелкий песок, глина для формовочной смеси;

- пенопласт для модели.

Последовательность работы следующая:

- подготовить формовочную смесь из глины, воды и песка;

- вырезать ножом из плотного пенопласта точную модель будущего шкива;

- наполнить сделанную из листового металла или досок форму смесью до половины, утрамбовать;

- положить модель, покрыть смесью, снова утрамбовать; оставив отверстие для выхода литейных газов;

- расплавить в тигле алюминий, осторожно вылить его в отверстие;

- после остывания отливки очистить ее от остатков смеси, сточить литник, отшлифовать.

Такой фитинг может быть соединен с валом клином или шлицем. Тогда он прилегает гораздо плотнее и может передавать гораздо больший крутящий момент и скорость.

Изготовление шкивов самостоятельно

Существует множество статей о том, как сделать деревянный или металлический шкив своими руками.

Прежде чем копировать тот или иной дизайн, следует учесть несколько моментов. Для деревянных конструкций диаметр вала двигателя должен быть немного больше отверстия.

Конструкция должна иметь изгиб на внутренней стороне губок с углом, соответствующим наклону поперечного сечения приводного ремня. Это значительно увеличивает передаваемую силу, поскольку она действует не только на внутреннюю, но и на боковую сторону ремня.

Чертеж или хотя бы эскиз просто необходим перед изготовлением детали, особенно если диаметр колеса большой. Необходимо также рассчитать передаточное отношение — оно соответствует отношению диаметров ведущего и ведомого шкивов.

С помощью самодельного шкива можно быстро отремонтировать станок или построить собственный механизм.

Важно понимать, что фанерные шкивы могут долгое время использоваться только в конструкциях с ограниченной передачей мощности и низкими угловыми скоростями.

Основные виды шкивов

1-й пояс. Он передает крутящий момент с помощью ремней. Используется в вентиляции, горнодобывающей промышленности, сельском хозяйстве и других областях.

2. зубчатый. Передает крутящий момент с помощью зубчатых ремней. Вращательное движение передается за счет зацепления зубьев ремня и шкива. Типичные области применения включают полиграфическую, пищевую, текстильную и другие отрасли промышленности.

3. пояс. Отлично сочетает в себе надежную передачу энергии и эластичность. Они выдерживают тяжелые условия эксплуатации и часто используются для передачи мощности в механических приложениях.

4. переменная. Вариатор — это механическая трансмиссия, обеспечивающая бесступенчатые коэффициенты понижения в заданном диапазоне регулирования. Они используются в автомобильных двигателях, фургонах, локомотивах, сельскохозяйственной и другой технике.

5. двигатели с плоскими ремнями. Используется в плоских ремнях. Область применения — производство кузовов автомобилей, различных станков, генераторов, вентиляционных систем, сельскохозяйственной техники и т.д.

6. круговые шкивы. Они используются для передачи сигнала малой мощности. Характеристики круглых приводных ремней — гибкость и эластичность.

Шкивы обычно изготавливаются из различных материалов и широко используются в промышленности.

В каждом двигателе внутреннего сгорания основные и вспомогательные агрегаты приводятся в движение коленчатым валом через шкив и ремень. В этой статье вы узнаете, что такое шкив коленчатого вала, какие бывают типы, как они устроены и как работают, а также о замене и ремонте шкивов коленчатого вала.

Делаем алюминиевую деталь

Изготовить металлический шкив сложнее, чем его фанерный аналог, но надежность такого компонента гораздо выше. Здесь представлены подробные пошаговые инструкции по изготовлению алюминиевого шкива. Для изготовления этой детали вам понадобится кусок алюминия и плавильный шаблон.

- Заготавливаем форму из пенополистирола. Перед тем как это сделать, определитесь с необходимыми размерами для вашего шкива.

- Вставляем форму в песок таким образом, чтобы верхний ее кусок не был им накрыть.

- Выплавляем алюминий. Лучше всего это делать в специальной плавильной печке.

- Расплавленный алюминий выливаем в форму.

- Монтируем планшайбу и выплавленную деталь. Для этого в заготовке необходимо просверлить отверстия и скрепить элементы посредством саморезов.

- Обтачиваем нашу деталь. Это можно сделать с помощью болгарки.

- Делаем в нашем шкиве отверстие дрелью.

Следует отметить, что изготовление металлического шкива требует определенных навыков и ресурсов. Изготовить его самостоятельно стоит гораздо больше времени и сил, но эти затраты компенсируются долгим сроком службы такого компонента. Перед плавкой также необходимо убедиться, что алюминий достаточно прочен и подходит для использования по назначению.

Видео от E+M показывает, как можно изготовить ведомые шкивы из простых и доступных материалов и с помощью доступных инструментов. Мы можем сделать это без токарного станка. Вторая часть статьи посвящена другой технологии — от другого мастера. Давайте продолжим строительство. Для постройки типа 1 вам понадобятся следующие материалы: гипергликоль, листовой металл, линолеум, горячий клей и велосипедный радиус.

Начните с дизайна. Отметьте нужный радиус с помощью компаса и линейки. Нарисуйте круг на металле. За ним следует еще один радиус, который на один миллиметр меньше, чем у предыдущих дисков. Нарисуйте круг на линолеуме. Просверлите отверстие диаметром 2 мм для вала. Поместите центр диска и линолеум в центр коробки. Переверните его на другую сторону и просверлите отверстия с помощью шаблона.

Он изготовлен из велосипедного штыря. Используйте бокорезы или плоскогубцы, чтобы откусить его. Соедините детали вместе и зафиксируйте их клеем. При повороте используйте горячий клей. На фото показан пример использования аналогичного шкива.

Читайте также: Беспроводной паяльник своими руками

Двигатель стиральной машины присутствует. Токарь удлинил вал и сделал его симметричным с обеих сторон. Теперь задача состоит в том, чтобы построить главный шкив без вращения. Диаметр составляет 95 мм. Фанера — десять. Отпилите лобзиком 5 кругов. Диаметр 100 мм. Мы склеиваем заготовки, надеваем их на вал и шлифуем. Оказалось, что толщина фанеры составляет 12 мм, поэтому достаточно 5 дисков. Общая толщина составляет 60 мм. Поскольку мы хотим использовать стандартную шлифовальную ленту, этого диска хватит на ширину ленты.

Просверлите отверстия в 3 кругах с помощью барашкового сверла. Диаметр шпинделя составляет 14 мм, поэтому диаметр сверла составляет 12 мм. Соедините их вместе. Нанесите клей и закрепите саморезами. После всех этих манипуляций у вас получился блин. Толщина соответствует толщине, которую вы хотите нанести на вал. Диаметр вала почти на 2 мм больше. Необходимо сохранять выравнивание, потому что внутри все еще существуют различия. Поместите круглый напильник на внутреннюю сторону. Держите напильник с обеих сторон руками и несколько раз пройдитесь по колесу. Как увеличить внутренний диаметр и сохранить центровку.

Правила ухода и эксплуатации шкива на двигателе

Чтобы обеспечить долгий и стабильный срок службы шкива, необходимо соблюдать некоторые правила по уходу и использованию:

- не забывайте регулярно очищать защитные кожухи шкива от инородных частиц, пыли и грязи. Это убережет деталь от попадания загрязнений внутрь;

- контролируйте крепление шкива на оси двигателя. При малейшем ослаблении крепежа при вибрации деталь будет шататься, что приведет к серьезным поломкам и износу вала;

- при появлении серьезных сколов, трещин и царапин на поверхности детали – не затягивайте с ее заменой. Ведь поломка шкива в процессе работы может иметь довольно серьезные последствия;

- оберегайте мотоблок от попадания на него избыточной влаги, не храните его в условиях сырости. Это может привести к сильной коррозии и, соответственно, к поломке шкива.