Этот параметр указан на головке болта. Для арматуры из углеродистой стали класса прочности 2 номера обозначаются точкой, например: 3.5, 4.8 и т.д.

Моменты затяжек резьбовых соединений — главное не сорви резьбу

Когда речь идет о способе крепления кузова и оборудования в грузовых автомобилях, важную роль играют моменты затяжки отдельных компонентов. Чтобы полностью охватить эту область, необходимо обсудить некоторые технические аспекты и концепции, а также описать проблемы, с которыми сталкиваются инженеры при затяжке отдельных болтовых соединений.

Эта общая вводная статья открывает широкий спектр публикаций на сайте Work Truck, в которых подробно рассматриваются моменты зажатия для каждого отдельного компонента погрузчика SCANIA. Сегодня мы поговорим о резьбовых соединениях в целом, моментах затяжки, типах динамометрических ключей, ошибках затяжки, измерении момента затяжки, влиянии используемых смазочных материалов и правильной затяжке резьбовых соединений.

#динамометр, #динамометрический_ключ, #момент_затяжки, #момент_затяжки_болтов, #класс_затяжки, #вращение.

Краткая история развития резьбового соединения

Болтовые соединения — это тип крепежа, который надежно соединяет отдельные компоненты. Археологи относят первые находки резьбовых крепежей к периоду с III по I век до нашей эры, но после этого резьба на долгие века канула в Лету. К счастью, в эпоху Возрождения была заново открыта резьба, то есть размещение выступов на металлической поверхности для лучшей фиксации соединения.

Резьбовые соединения можно найти даже на чертежах знаменитого изобретателя эпохи Возрождения Леонардо да Винчи. Согласно сохранившимся документам, первые резьбовые соединения, винты, были представлены миру в 15 веке.

Детали с внутренней резьбой появились лишь два столетия спустя. Изначально резьба была дюймовой. Только в начале 19 века во Франции появилась метрическая резьба. Первые грецкие орехи изготавливались вручную и отличались плохим качеством изготовления и низким качеством. Постепенно эти компоненты стали использоваться в различных областях техники, а их форма и размер совершенствовались. Изменился и материал для этих фитингов — были разработаны квадратные, шестигранные и восьмигранные гайки, и даже элементы в форме колпачков и венков.

С началом промышленной революции в 18 веке производство гаек и болтов получило широкое распространение. Производители первых машин знали, что такое соединение помогает улучшить сложную конструкцию механизмов, облегчает их сборку и значительно повышает прочность оборудования. Многие известные изобретения того времени были сделаны с помощью винтовых соединений.

В 21 веке вряд ли найдется хоть одно техническое приложение, в котором не использовались бы резьбовые компоненты и соединения. Благодаря своей легкости, гибкости и эксплуатационной безопасности они не утратили своей популярности. Давайте рассмотрим, как выглядит резьбовое соединение и как оно работает на практике.

Роль момента затяжки в резьбовых соединениях

Резьбовое соединение — это крепежное соединение в виде резьбы. Резьба — это поверхность, образованная винтовым движением плоского контура по цилиндрической или конической поверхности, и представляет собой резьбу с фиксированным шагом. Резьба может отличаться по размеру, шагу и другим параметрам. Например, во всем мире используется не только обычная цилиндрическая метрическая резьба, но и многие другие виды резьбы, такие как параболическая и антидиаметрическая.

Преимуществами резьбовых соединений являются

- Работоспособность

- Взаимозаменяемость

- Универсальность

- Надежность

- Масса

- Возможность и простота многократной разборки и сборки

- низкая стоимость (благодаря стандартизации)

- Возможность управления силой сжатия

Этот параметр указан на головке болта. Для арматуры из углеродистой стали класса прочности 2 номера обозначаются точкой, например: 3.5, 4.8 и т.д.

Маркировка деталей

Этот параметр указан на головке болта. Для арматуры из углеродистой стали класса прочности 2 номера обозначаются точкой, например: 3.5, 4.8 и т.д.

Первая цифра обозначает 1/100 от номинальной прочности на разрыв, измеряемой в МПа. Например, если на головке болта написано 10,1, то первое число будет 10*100 = 1000 МПа.

Второе число — это отношение между пределом текучести и пределом прочности, умноженное на 10, поэтому для приведенного выше примера 1*10*10 = 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для фитингов из нержавеющей стали указывается марка стали A2 или A4, а затем предел прочности на разрыв. Например: A4-40. Число на этой маркировке обозначает 1/10 предела прочности на разрыв углеродистой стали.

Единицы измерения

Базовым значением является Паскаль, единица измерения давления, механического напряжения, согласно Международной системе «СИ». Паскаль соответствует давлению, оказываемому силой в один ньютон, равномерно распределенной по плоской поверхности площадью один квадратный метр.

Рассмотрим, как преобразуются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1Н/мм2 = 10 кгс/см2.

Моменты затяжки резьбовых соединений

Вот таблица для затяжки винтов динамометрическим ключом.

| Прочность винта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица моментов затяжки для болтов с дюймовой резьбой американского стандарта для крепежа SAE класса 5 и выше.

| Дюйм | Нм | фунт стерлингов |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 Ньютон-метр (Нм) соответствует 0,1 кГм.

ISO — это международный стандарт.

Если инструмент вовремя не обслуживать, не калибровать и не ремонтировать, гаечный ключ быстро придет в негодность. Поэтому правильная эксплуатация и своевременное обслуживание инструмента являются гарантией его долгой службы. Сам зажим относится к типу калибровки, которая обеспечивает точность работы и считывания показаний инструмента.

Контроль над затяжкой крепежных элементов

Рекомендуется контролировать затяжку крепежа. Использование динамометрических датчиков дает вам сразу несколько преимуществ:

- Точная загрузка крепежа, что позволяет не беспокоиться о целостности материала, гайки и резьбы.

- При завинчивании нагрузка распределяется равномерно. Это обеспечивает равномерное сжатие крепежных элементов и повышает надежность всей конструкции.

- Отсутствует риск получения травмы во время работы. Устройство помогает избежать чрезмерных усилий и делает работу с крепежом более простой и безопасной.

- Экономия времени. Время, необходимое для затягивания гайки, гораздо меньше, чем без динамометрического ключа.

- Отсутствие неисправных крепежных соединений.

Динамометрические ключи используются для того, чтобы каждый мог затянуть болты с требуемым моментом. Динамометрические ключи востребованы во всех областях строительства, ремонта и производства транспортных средств, сборки мебели, бытовой техники и многих других областях. Существуют различные типы этих инструментов:

- Динамометрический ключ с щелчком — самый распространенный тип инструмента. При достижении требуемого момента затяжки динамометрический ключ щелкает и больше не передает крутящий момент на крепеж. Предел крутящего момента устанавливается заранее.

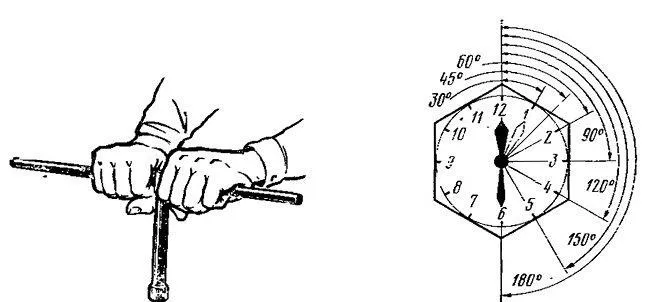

- Динамометрический ключ — требует контроля прилагаемого крутящего момента во время использования. Основным недостатком является невозможность заранее установить требуемое значение силы. Это особенно проблематично, когда крепежные элементы должны быть размещены в труднодоступных местах. Как работает инструмент: Ручка со шкалой устанавливается под определенным углом. Указатель гаечного ключа остается заблокированным. Динамометрический ключ не подходит для неопытных пользователей — он требует определенной сноровки и «чувства» при затягивании гаек.

- Цифровой динамометрический ключ работает так же, как и динамометрический ключ. Разница заключается в том, что момент затяжки измеряется электронным способом. При достижении требуемого момента затяжки гайки раздается звуковой сигнал. Момент затяжки можно отслеживать по времени на цифровом дисплее устройства.

При затяжке высокопрочных болтов может потребоваться дополнительный инструмент для увеличения момента затяжки. Для этого обычно используется гаечный ключ с открытым концом. Этот инструмент также полезен для закручивания гаек в труднодоступных местах. Множитель следует выбирать с учетом характеристик динамометрического ключа. Эксперты рекомендуют приобретать динамометрический ключ с моментом затяжки в 5 раз меньшим, чем у мультипликатора. Форма множителя может быть любой — выбор зависит от личных предпочтений и удобства использования. Мультипликаторный ключ нельзя использовать без динамометрического инструмента. Это эквивалентно использованию рычага значительной длины без контроля силы крутящего момента. Результатом может стать чрезмерно затянутое болтовое соединение.

Если вам нужно рассчитать, насколько сильно нужно затянуть болт при замене колеса на легковом или грузовом автомобиле, вы можете просто установить специальное приложение на свой смартфон. Компания Bridgestone выпустила соответствующее программное обеспечение для этого гаджета. Приложение работает очень просто: пользователь вводит марку автомобиля и получает значения моментов затяжки болтов с необходимыми допусками. Нет необходимости хранить таблицы в облаке или носить с собой бумажные инструкции, поскольку приложение подскажет, как затянуть крепеж в соответствии с рекомендациями производителя.

Моменты затяжки болтов — таблица

| Резьба болта/шаг мм. | Класс прочности болтов | ||||

|---|---|---|---|---|---|

| 4,6 | 5,8 | 8,8 | 10,9 | 12,9 | |

| Момент затяжки Н*м | |||||

| 5/0.8 | 2,1 | 3,5 | 5,5 | 7,8 | 9,3 |

| 6/1.0 | 3,6 | 5,9 | 9,4 | 13,4 | 16,3 |

| 8/1.25 | 8,5 | 14,4 | 23,0 | 31,7 | 38,4 |

| 10/1.5 | 16,3 | 27,8 | 45,1 | 62,4 | 75,8 |

| 12/1.75 | 28,8 | 49,0 | 77,8 | 109,4 | 130,6 |

| 14/2.0 | 46,1 | 76,8 | 122,9 | 173,8 | 208,3 |

| 16/2.0 | 71,0 | 118,1 | 189,1 | 265,9 | 319,7 |

| 18/2.5 | 98,9 | 165,1 | 264,0 | 370,6 | 444,5 |

| 20/2.5 | 138,2 | 230,4 | 369,6 | 519,4 | 623,0 |

| 22/2.5 | 186,2 | 311,0 | 497,3 | 698,9 | 839,0 |

| 24/3.0 | 239,0 | 399,4 | 638,4 | 897,6 | 1075,2 |

| 27/3.0 | 345,6 | 576,0 | 922,6 | 1296,0 | 1555,2 |

| 30/3.5 | 472,3 | 786,2 | 1257,6 | 1766,4 | 2121,6 |

| 33/3.5 | 636,5 | 1056,0 | 1699,2 | 2380,8 | 2860,8 |

| 36/4.0 | 820,8 | 1363,2 | 2188,8 | 3081,6 | 3696,0 |

| 39/4.0 | 1056,0 | 1756,8 | 2820,2 | 3955,2 | 4742,4 |

Важное уточнение: каждая таблица со стандартными значениями подходит только для новых, еще не использованных болтов и гаек. Повторное использование резьбовых соединений увеличит трение в системе соединений. Если гаечный ключ подтверждает, что вы затянули болт с правильным моментом, это не является гарантией того, что болт надежно закреплен. Не используйте использованный крепеж для работы или ремонта — его применение повышает риск несчастных случаев.

Предел текучести — это максимальная нагрузка на конструкцию винта. Изделия из нержавеющей стали маркируются обозначением самой марки стали (A2, A4), и только после этого определяется предел текучести.

Таблицы моментов затяжки колес

Гаечные ключи с квадратным соединением 1/2 используются для легковых автомобилей. Наиболее популярными являются гаечные ключи с моментом затяжки до 200-210 Нм, например, 28-210 или 42-210. Ниже представлен ассортимент таких ключей.

Профессиональные автомобильные гаечные ключи бывают размером 1/2 дюйма, 3/4 дюйма и даже 1 дюйм. Вот некоторые варианты гаечных ключей для автобусов, коммерческих автомобилей и грузовиков.

AIST предлагает широкий ассортимент промышленных гаечных ключей для всех видов работ с болтами. Независимо от того, перевозите ли вы легковые или коммерческие автомобили, у нас всегда найдется динамометрический ключ для вашего транспортного средства.

*Таблицы моментов затяжки приведены только для информации, без ссылки на ГОСТ.

Что такое затяжное усилие и как его узнать?

Момент затяжки — это сила, действующая на резьбовое соединение при затяжке болтов. Если крепеж затягивается с меньшим усилием, чем требуется, резьбовое соединение может разрушиться под воздействием различных механических факторов, герметичность скрепленных деталей может снизиться, что может привести к серьезным последствиям. Кроме того, при приложении слишком большого усилия резьбовое соединение или скрепляемые детали могут сломаться, что приведет к разрушению резьбы или трещинам в деталях.

Для каждого размера и класса прочности резьбового соединения существует определенный момент затяжки для работы с динамометрическим ключом, который указан в специальной таблице. Класс прочности изделия указан на головке динамометрического ключа.

Читайте также: Ручной ремонт реле давления

В следующей таблице приведены некоторые сведения о применении ленточных хомутов на новой трубе в первый раз и повторном натяжении труб, которые уже были натянуты. Размер зажима используется для установки нового зажима на новую ленточную полосу и для замены уже установленного зажима на новой повторно установленной ленточной полосе.

| Нм | Фунт/дюйм. | |

| 16 мм — 0,625 дюйма. | 7,5±0,5 | 65±5 |

| 13,5 мм — 0,531 дюйма. | 4,5±0,5 | 40±5 |

| 8 мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| 16 мм | 4,5±0,5 | 40±5 |

| 13,5 мм | 3,0±0,5 | 25±5 |

| 8 мм | 0,7±0,2 | 6±2 |

Основной единицей измерения силы притяжения винтов является паскаль (Па). Международная система «СИ» предполагает, что и давление, и механическое напряжение измеряются в этой единице. Следовательно, паскаль равен величине давления, вызванного силой в один ньютон, равномерно распределенной по площади 1 м2.

Чтобы понять, как одна единица измерения может быть преобразована в другую, давайте рассмотрим пример:

- 1 Паскаль = 1 Ньютон/м2,

- 1 паскаль = 1 ньютон/мм2,

- 1 ньютон/мм2 = 10 кгс/см2.

Например, A2-50. Значение на такой маркировке указывает на 1/10 предела прочности углеродистой стали. Однако изделия из углеродистой стали имеют класс прочности 2.

Единицы измерения динамометрических ключей

Крутящий момент — это внутреннее усилие, возникающее в объекте под действием приложенной к нему нагрузки. Каждое болтовое соединение имеет определенный оптимальный крутящий момент, который зависит от материала, диаметра резьбы, размера и класса прочности болта. Для приложения необходимого крутящего момента к соединению используется специальный инструмент — динамометрический ключ.

Сила может быть измерена в различных единицах. На шкале динамометрического ключа обычно указаны различные единицы измерения крутящего момента. Чтобы избежать путаницы при работе и переходе на правильную систему, перед покупкой и использованием инструмента проверьте, какая единица силы применяется к конкретной модели инструмента.

Таблица перевода усилий

| кгс/м | Н/м | фунт/фут | кгс/см | |

| 1 кгс/м | 1 | 9.806 | 7.233 | 100 |

| 1 Н/м | 0.101 | 1 | 0.737 | 10.197 |

| 1 фунт/фут | 0.138 | 1.355 | 1 | 3.825 |

| 1 кгс/см | 0.01 | 0.098 | 0.072 | 1 |

С помощью этой таблицы легко перевести единицы измерения динамометрического ключа в нужную систему значений.

Готовая таблица перевода типовых значений

На рисунке показан динамометрический ключ с двумя системами измерения крутящего момента: кгс/м и фунт/фут.

На этом рисунке показан динамометрический ключ с функцией щелчка, имеющий две шкалы на разных сторонах инструмента: Н/м и фунт/фут.

Электронный динамометрический ключ в большинстве случаев использует все основные системы измерения крутящего момента, что делает его не только самым точным инструментом, но и самым универсальным, поскольку он может работать в различных единицах измерения. Кнопки меню на цифровом динамометрическом ключе позволяют выбрать нужную систему измерения.

При выборе динамометрического ключа для автомобиля или других применений учитывайте единицы измерения, в которых будет выполняться работа, чтобы не пришлось пересчитывать необходимые значения.

При выборе динамометрического ключа для автомобиля или других применений учитывайте единицы измерения, в которых будет выполняться работа, чтобы не пришлось пересчитывать необходимые значения.

Значения усилий затяжки для различных типов болтов (таблица)

Ниже приведена таблица моментов затяжки для получения более точных показаний.

| Класс прочности, Нм | 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | |

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Читайте также: Длина труб с пенополиуретановой изоляцией IU.

Также приведите таблицу крутящих моментов для дюймовой резьбы в соответствии со стандартом, используемым в США.

| Дюйм | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

В следующей таблице приведены некоторые сведения о применении ленточных хомутов на новой трубе в первый раз и повторном натяжении труб, которые уже были натянуты. Размер зажима используется для установки нового зажима на новую ленточную полосу и для замены уже установленного зажима на новой повторно установленной ленточной полосе.

| Нм | Фунт/дюйм. | |

| 16 мм — 0,625 дюйма. | 7,5±0,5 | 65±5 |

| 13,5 мм — 0,531 дюйма. | 4,5±0,5 | 40±5 |

| 8 мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| 16 мм | 4,5±0,5 | 40±5 |

| 13,5 мм | 3,0±0,5 | 25±5 |

| 8 мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Этот инструмент следует выбирать таким образом, чтобы момент затяжки крепежа был на 20-30% ниже максимального момента затяжки используемого гаечного ключа. Если попытаться превысить предел, инструмент может легко сломаться.

Момент затяжки и марка материала должны быть указаны на каждом изделии. Методы расшифровки маркировки описаны выше.

При повторной затяжке болтов следуйте приведенным ниже инструкциям:

- Точно знайте требуемый момент затяжки.

- При выполнении проверки крутящего момента важно установить крутящий момент и циклически проверять каждый крепеж.

- Динамометрический ключ нельзя использовать в качестве обычного динамометрического ключа. Его нельзя использовать для затяжки арматуры, гаек и болтов для определения только приблизительного момента затяжки. Его следует использовать только для затяжки испытательных моментов.

- Динамометрический ключ должен иметь достаточный запас прочности для измерения крутящего момента.

Без использования динамометрического ключа

Для проведения теста нам необходимо

- торцевой или открытый гаечный ключ,

- подпружиненный Кантор или весы с грузоподъемностью не менее 30 кг

- таблицу с указанием момента затяжки болтов и гаек.

Момент затяжки — это усилие, которое необходимо приложить к рычагу длиной 1 метр. Например, необходимо затянуть гайку с моментом 2 кгс/м:

- Нам нужно знать, какой длины гаечный ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделите единицу на наше значение: 1/0,2 = 5.

- Умножьте полученный результат: 5*2кг/м = 10кг.

Затем прикрепите к гаечному ключу крючок и заставьте его прилипнуть к весам в ходе практического эксперимента. Растягиваем его до необходимой величины (полученной в результате расчетов) и постепенно начинаем скручивать/проверять. Такой ручной метод даже лучше, чем завинчивание шурупов на глаз. В обоих случаях есть погрешность, но она уменьшается по мере увеличения силы. Все зависит от качества баланса. Однако для серьезной и профессиональной работы лучше иметь специальный динамометрический ключ.

В следующей таблице приведены некоторые сведения о применении ленточных хомутов на новой трубе в первый раз и повторном натяжении труб, которые уже были натянуты. Размер зажима используется для установки нового зажима на новую ленточную полосу и для замены уже установленного зажима на новой повторно установленной ленточной полосе.

Требуемое осевое усилие болта

Момент затяжки болта рассчитывается по следующей формуле: M = k*F*d/z. В этой формуле коэффициент трения k умножается на момент затяжки F и умножается на результат деления внешнего диаметра резьбы на количество винтов. Момент затяжки можно быстро рассчитать с помощью онлайн-программы.

Связь между приложенным крутящим моментом и осевым усилием или нагрузкой, действующей на болт, можно рассчитать по формуле T = K x F x d, где

- T — крутящий момент гаечного ключа (Нм, в кг),

- K — это константа, которая зависит от материала и размера болта,

- d — номинальный диаметр болта (в метрах),

- F — осевое усилие болта (в кг).

Обратите внимание, что значения, приведенные в таблицах, обычно являются приблизительным расчетом. Кроме того, точность динамометрического ключа обычно не превышает +-25%.

Крутящий момент, приложенный к динамометрическому ключу, — это векторная величина, описывающая вращательное воздействие на физическое тело. Значение измеряется в Ньютон-метрах. Она рассчитывается по формуле, в которой радиус вектора частицы умножается на силу, действующую на нее.

Для определения крутящего момента, необходимого для достижения заданного осевого усилия или нагрузки на болт, можно использовать следующий расчет. Метод является универсальным и может использоваться как для неметрических, так и для метрических единиц при условии последовательного использования единиц.

Обратите внимание, что стандартные крутящие моменты для сухих болтов обычно рассчитываются для создания растягивающего напряжения или осевого усилия и усилия затяжки на болте, равного 70% от минимальной прочности на разрыв или 75% от запаса прочности.

Пример расчета: Испытательная нагрузка для метрического болта M30 составляет 373000 Н. Крутящий момент, необходимый для достижения этого напряжения при использовании сухого винта, можно рассчитать следующим образом: T dry = (0,2) x (373000 Н) x (30 мм) x (10-3 м/мм) = 2238 (Н/м).

Если болт смазан маслом SAE 30, то крутящий момент, необходимый для достижения того же натяжения, снижается примерно на 40%. Сниженный крутящий момент можно рассчитать по формуле TSAE30 = (2238 Н/м) x (1 — (40%) / (100%)) = 1343 Н/м.

Прочность болта

В следующей таблице приведены характеристики прочности для различных классов прочности болтов, винтов и штифтов из метрической стали:

Класс

Диапазон номинальных размеров (мм)

Прочность (МПа)

Прочность на разрыв, мин (МПа)

Прочность на разрыв, мин (МПа)

Материал

Низко- или среднеуглеродистая сталь

Низко- или среднеуглеродистая сталь; частично или полностью отожженная

Низко- или среднеуглеродистая сталь — холодная обработка

Среднеуглеродистая сталь — закаленная и отпущенная

Среднеуглеродистая сталь — закаленная и отпущенная

Среднеуглеродистая сталь — закаленная и отпущенная

Стальной сплав; закаленный и отпущенный

Стальной сплав; закаленный и отпущенный

Предел прочности при растяжении или предел прочности можно определить как максимальное растягивающее напряжение, которое может выдержать деталь до того, как она сломается. Прочность на растяжение можно определить как максимальное растягивающее напряжение, которое может выдержать компонент до возникновения пластической или постоянной деформации при снятии приложенного напряжения.

Прочность на растяжение — это единица растягивающего напряжения, которое может выдержать деталь при возникновении 0,2% пластической или постоянной деформации. Марка обычно указывается на головке болта. Эти два числа указывают на прочность на разрыв болта или винта.

В случае болта марки 8.8 первая цифра указывает на то, что предел прочности на разрыв составляет не менее 800 МПа. Второе число означает, что крепеж достигнет 80% прочности на разрыв, т.е. не менее 640 МПа.

Контроль над затяжкой крепежа

Когда гайки и болты, используемые для крепления запчасти или механической системы, имеют необходимое контактное давление, динамометрический ключ необходим по нескольким причинам. В большинстве случаев, когда вы пытаетесь затянуть крепеж торцевым ключом или трещоткой, происходят две вещи:

- Крепление будет слишком свободным. Если крепеж слишком ослаблен, может образоваться зазор между гайкой или болтом и закрепляемым элементом. В этом случае выделяется избыточное тепло, которое ослабляет крепеж до такой степени, что болт ломается или фитинг отваливается. В случае с колесами и компонентами рулевого управления/тормоза это может привести к несчастным случаям и даже смерти.

- Затяжка будет очень жесткой. Большинство механиков не понимают, насколько он затянут. Слишком тугое затягивание крепежа встречается даже чаще, чем слишком слабое. Если они затянуты слишком туго, существует риск деформации, изгиба или разрушения болтов и арматуры.

При обслуживании автомобиля или любой другой конструкции всегда лучше использовать заводское руководство. Используя инструкции, вы сможете правильно выполнить необходимые действия и добиться желаемого результата. Для крепления винтов необходима квадратная шайба для деревянных деталей. Это необходимо для того, чтобы избежать вмятин на древесине и ослабления зажима. Лучше всего выполнять это крепление с помощью саморезов. В нашем магазине «Первый Крепеж» вы можете купить саморезы по оптовой цене, которая вас приятно удивит.

Вот несколько общих советов по использованию динамометрического ключа:

- Перед установкой необходимо очистить винты и крепежные элементы. Перед установкой любого крепежа лучше всего удалить ржавчину, грязь и мусор. Если ржавчины много, используйте проникающую жидкость, например WD-40, чтобы удалить ржавчину. Перед установкой гаек или болтов обязательно удалите излишки WD-40.

- Установите динамометрический ключ на рекомендуемое давление. В руководстве по техническому обслуживанию указано рекомендуемое давление затяжки. На нижней части динамометрического ключа имеется ряд цифр, указывающих на настройку давления. Вы должны следовать инструкциям по регулировке динамометрического ключа, поскольку каждый динамометрический ключ уникален и имеет различные этапы.

- Лучше всего затягивать болты в два этапа. С помощью ручного гаечного ключа закрутите гайку или болт в фитинг, пока он не будет затянут, но не слишком туго. Теперь используйте динамометрический ключ, настроенный на рекомендуемый момент затяжки. Потяните динамометрический ключ в направлении затяжки, пока не услышите щелчок в рукоятке ключа. Затем остановитесь и затяните снова, пока не раздастся тот же звук. Второй щелчок подтверждает правильность настройки затяжки.

Для затяжки тяжелых болтов часто требуется дополнительное оборудование для увеличения крутящего момента. В этом случае обычно используется многофункциональный гаечный ключ.