В отличие от чугуна, который ранее использовался для изготовления деталей цилиндров и поршней, внедрение алюминия — гораздо более легкого, но износостойкого материала — привело к созданию высокоскоростных и высокопроизводительных двигателей.

Из каких металлов изготавливаются поршни двигателя?

Цилиндро-поршневая комбинация (ЦПГ) — один из основных процессов, обеспечивающих работу двигателя внутреннего сгорания: выделение энергии за счет сгорания воздушно-топливной смеси, которая затем преобразуется в механическое воздействие, вращение коленчатого вала. Поршень является самым важным функциональным элементом блока цилиндров. Это создает условия, необходимые для сгорания смеси. Поршень является первым элементом, участвующим в преобразовании вырабатываемой энергии.

Поршень двигателя имеет цилиндрическую форму. Он расположен в гильзе цилиндра и представляет собой подвижный элемент, который перемещается вперед-назад во время работы и выполняет две функции.

- Во время возвратно-поступательного движения поршень уменьшает объем камеры сгорания, сжимая топливную смесь, необходимую для процесса сгорания (в дизельных двигателях смесь воспламеняется при высоком сжатии).

- После воспламенения горючей смеси давление в камере сгорания быстро возрастает. Стремясь увеличить объем, он толкает поршень назад, и поршень движется назад, что передается шатуном на коленчатый вал.

Типы поршней

В двигателе внутреннего сгорания есть два типа поршней: один для одной и один для двух разных конструкций.

Цельные поршни изготавливаются методом литья и последующей механической обработки. Во время литья кусок металла формируется в общую форму детали. Рабочие поверхности заготовки обрабатываются на металлообрабатывающих станках, нарезаются пазы для колец, сверлятся технологические отверстия и углубления.

Головка и юбка разбираются на отдельные части и собираются в единый компонент при установке в двигатель. Соединение между поршнем и штоками позволяет собрать их в единое целое. Для этого в юбке имеются штифтовые отверстия, а также выступы в головке цилиндра.

Одним из преимуществ композитных поршней является возможность комбинирования материалов, что повышает эксплуатационные характеристики детали.

Поршень двигателя состоит из трех основных частей:

- Дно поршня (воспринимает газовые силы и тепловую нагрузку),

- Уплотнение поршня (поршневые кольца, которые предотвращают выход газов в картер и передают большую часть тепла от поршня к цилиндру двигателя),

- Направляющая поршня (юбка) — фиксирует положение поршня и передает боковое усилие на стенку цилиндра.

Коронку поршня автолюбители часто называют головкой поршня. Поршневой венец относится к нижней части поршня и его компрессионной части.

Днище поршня

Основная рабочая поверхность детали, которая вместе со стенками гильзы цилиндра и головки цилиндра образует камеру сгорания для сгорания топливной смеси. Коронка поршня может иметь различную конструкцию в зависимости от типа двигателя и его технических характеристик.

Типы поршней

В двухтактных двигателях используются поршни со сферическим венцом, что повышает эффективность заполнения камеры сгорания топливной смесью и улучшает направление продуктов сгорания.

В четырехтактных бензиновых двигателях венец плоский или полый. Углубления используются для улучшения образования смеси и снижения вероятности конфликта между поршнем и клапаном.

В дизельных двигателях углубления в днище больше и имеют другую форму. Эти углубления называются камерами сгорания поршня. Во время работы в камерах сгорания поршня образуются вихри, которые способствуют лучшему смешиванию топлива и воздуха.

Уплотняющая часть поршня

Секция уплотнения поршня предназначена для размещения компрессионных и скребковых колец, которые закрывают зазор между поршнем и гильзой цилиндра.

Уплотнительная часть представляет собой канавку в цилиндрической поверхности поршня. В двухтактных двигателях в канавки, где расположены уплотнительные кольца, устанавливаются специальные прокладки, предотвращающие вращение колец.

Количество канавок в уплотнительной части поршня соответствует количеству поршневых колец. Наиболее часто используется трехкольцевая конструкция — два компрессионных кольца и одно очистительное кольцо. Канавка гильзового кольца имеет специальные отверстия для слива масла, которое удаляется со стенки цилиндра гильзовым кольцом.

Современные автомобили, особенно с дизельными двигателями, все чаще оснащаются сборными стальными поршнями. Они имеют меньшую компрессионную высоту, чем алюминиевые поршни, что позволяет использовать более длинные шатуны. В результате значительно снижается боковая нагрузка на блок поршень-цилиндр.

Всё про поршни двигателя машины

Мы объясним, что такое поршни двигателя внутреннего сгорания и в чем заключается их основная функция. Как они работают и какие требования выполняют. Сколько колец им нужно.

Поршень — это цилиндрическая деталь, совершающая возвратно-поступательное движение в цилиндре автомобильного двигателя. Он необходим для изменения давления газа при механической работе или — наоборот — для движения вперед-назад при изменении давления. Это означает, что он передает усилие, создаваемое давлением газа, на шатун и обеспечивает выполнение всех тактов рабочего цикла.

Он имеет форму перевернутой чашки и состоит из основания, головки и пилотной части (юбки).

В бензиновых двигателях поршни с плоским днищем используются для упрощения конструкции и снижения тепловыделения во время работы. Однако в современных автомобилях для клапанов предусмотрены специальные пазы. Это предотвращает столкновение поршня и клапанов, которое может привести к серьезным повреждениям в случае выхода из строя ремня ГРМ.

На днище поршня дизеля имеется канавка, которая зависит от степени смешивания и положения клапанов и форсунок. Такая форма днища улучшает смешивание воздуха и топлива при их поступлении в цилиндр.

Поршень подвергается воздействию высоких температур и давления. Он движется с высокой скоростью внутри цилиндра. Первоначально это был чугун для автомобильных двигателей. С развитием технологий стали использовать алюминий, так как он обладал следующими преимуществами: более высокая скорость и мощность, меньшая нагрузка на компоненты и лучший отвод тепла.

Мощность современных двигателей возросла. Температура и давление в цилиндрах двигателей, особенно дизельных, настолько высоки, что алюминий достигает предела прочности. Поэтому современные двигатели теперь оснащаются стальными поршнями, которые надежно выдерживают такие нагрузки. Они легче алюминиевых поршней, поскольку имеют более тонкие стенки и меньшую компрессионную высоту, т.е. расстояние между днищем и центральной линией алюминиевого пальца. Кроме того, стальные поршни изготавливаются, а не отливаются.

Уменьшение вертикальных размеров поршня при неизменном блоке цилиндров позволяет удлинить шатуны. Это снижает боковые нагрузки на пару поршень-цилиндр, что положительно сказывается на расходе топлива и сроке службы двигателя. Или блок цилиндров может быть укорочен без замены шатунов и коленчатого вала. Это делает двигатель более легким.

Требования к поршням мотора

- Поршень, перемещающийся в цилиндре, позволяет сжатым газам, образующимся при сгорании топлива, расширяться и совершает механическую работу. Он должен быть устойчив к воздействию высоких температур и давления газа и надежно герметизировать отверстие цилиндра.

- Соответствуют требованиям к парам трения для минимизации механических потерь и износа.

- Он должен подвергаться нагрузкам камеры сгорания и реакциям шатуна и выдерживать механические напряжения.

- Во время быстрых движений вперед-назад кривошипно-шатунный механизм должен испытывать как можно меньше инерционных сил.

Топливо в камере штока поршня выделяет большое количество тепла во время каждого цикла работы двигателя. Газы сгорают при температуре 2000 градусов Цельсия. Только часть энергии передается движущимся частям двигателя, а остальная часть нагревает двигатель в виде тепла. То, что осталось, уходит в канализацию вместе с выхлопными газами. Поэтому если мы не охладим поршень, то через некоторое время он расплавится. Это важный момент для понимания условий эксплуатации поршневого узла.

Рабочее тело, т.е. газы в камере сгорания, становятся более горячими. Тепло передается окружающему воздуху — более холодному. Воздух, проходящий над радиатором и корпусом двигателя, охлаждает охлаждающую жидкость, блок цилиндров и корпус головки. Осталось найти мост, через который поршень отдает свое тепло блоку и антифризу. Есть четыре варианта.

Первый путь, который обеспечивает наибольший поток, проходит через поршневые кольца. Первое кольцо играет важную роль, поскольку оно находится ближе всего к дну. Это самый короткий путь для охлаждающей жидкости через стенку цилиндра. Кольца одновременно прижимаются к канавкам поршня и стенке цилиндра. Они обеспечивают более 50 % теплового потока.

Второй охлаждающей жидкостью в двигателе является масло. Получая доступ к самым горячим частям двигателя, масляный туман переносит и аккумулирует значительное количество тепла от самых горячих частей в картер двигателя. В случае масляных форсунок, направляющих струю на внутреннюю поверхность поршневого венца, доля масла в теплопередаче может достигать 30-40 %.

Однако, если масло используется в качестве теплоносителя, необходимо позаботиться о его охлаждении. В противном случае перегретое масло может потерять свои свойства. И чем выше температура масла, тем меньше тепла оно может перенести.

Третий способ. Часть тепла поглощается свежей топливно-воздушной смесью, поступающей в цилиндр. Количество свежей смеси и количество отводимого тепла зависит от режима работы и степени открытия дроссельной заслонки. Но тепло, выделяемое при сгорании, также пропорционально нагрузке. Этот тип охлаждения является импульсным. Это быстрый и высокоэффективный метод, поскольку тепло поглощается на той стороне, где нагревается поршень.

Необходимо следить за тем, чтобы тепло передавалось через поршневые кольца. Если этот путь заблокирован, двигатель вряд ли выдержит длительный наддув. Температура повысится, материал поршня «поплывет», и двигатель выйдет из строя.

Помните о компрессии. Предположим, что кольцо не касается стенки цилиндра по всей своей длине. Затем сгоревшие газы, которые взрываются в зазоре, образуют барьер, который препятствует передаче тепла от поршня через кольцо к стенке цилиндра. Это все равно, что отключить часть холодильника и лишить его воздушного охлаждения.

Мы объясним, что такое поршни двигателя внутреннего сгорания и в чем заключается их основная функция. Как они работают и какие требования выполняют. Сколько колец им нужно.

Конструкция поршня

Поршень имеет головку, держатель ступицы, держатель поршневого пальца, кольцевую часть и несущую часть.

Днище

Форма венца зависит от требуемых характеристик камеры сгорания. Самое простое решение — плоская коронка. Для двигателей с искровым зажиганием и сжатием с раздельными камерами сгорания используются слегка выпуклые формы днища, поскольку они повышают жесткость конструкции. Днище поршневого венца используется не для формирования камеры сгорания, а для защиты ее от контакта с клапанами и для направления потока газов, образующихся при сгорании.

Втулка используется для позиционирования поршневого пальца. Обычно он расположен в центре тяжести поршня. Поршневой палец соединяет шатун с поршнем и передает усилие, создаваемое продуктами сгорания, на юбку шатуна. Из-за высоких температур в камере сгорания, возникающих сил, изменяющихся нагрузок и необходимой смазки для поршней используются различные материалы (например, углеродистая сталь 15H, 15N, сталь 38HN для лучшего нагрева или азотированная сталь 38 HMJ).

Поршневые кольца

Основные размеры поршневого пальца определяются на основе прочностных расчетов и выбираются в соответствии с действующими стандартами.

Часть поршневого кольца расположена на верхнем конце поршня. Двухтактные двигатели имеют 1-4 поршневых кольца, а четырехтактные — 2-4 кольца (обычно используется три).

Количество используемых поршневых колец зависит, помимо прочего, от степени сжатия.

Первое поршневое кольцо уплотняет цилиндр. Это называется поршневым кольцом (компрессионным кольцом). Он герметизирует камеру сгорания и предотвращает попадание газов в блок цилиндров. Из-за своего расположения лайнер подвержен коррозии и воздействию более высоких рабочих температур. До 70 % тепла передается в цилиндр через компрессионное кольцо. Обычно он имеет прямоугольную или бочкообразную форму. Кольца цилиндра имеют изогнутую контактную поверхность для смазки, что снижает вероятность исчезновения масляной пленки из-за избыточного давления в цилиндре.

Втулка в нижней части поршня называется собирающей втулкой (сальником) и служит для удаления излишков масла со стенок цилиндра во время движения. Масло стекает обратно в блок цилиндров через зазоры в гильзе и поршне (эта гильза не используется в двухтактных двигателях, так как в масло подается топливо и сгорание происходит намертво).

Коллекторное кольцо имеет две рабочие поверхности, между которыми расположены овальные или круглые отверстия, через которые собранное избыточное масло стекает в блок двигателя. Многие маслосъемные кольца используют расширяющуюся пружину для увеличения давления на стенку цилиндра.

Между уплотнительным кольцом и сборным кольцом также имеется прижимное кольцо. Он предназначен для улавливания газов, прошедших через уплотнительное кольцо, и удаления излишков масла с поверхности цилиндра. Он имеет рабочую поверхность специальной формы.

Некоторые кольца имеют так называемый носик, т.е. канавку, которая облегчает вытирание смазочного масла. Неправильно расположенные компрессионные кольца приводят к повышенному расходу масла.

Поршневые кольца уплотняют камеру сгорания. Они должны быть гибкими, чтобы адаптироваться под воздействием высоких температур. Они должны иметь точную форму, чтобы плотно прилегать к стенкам цилиндра для обеспечения герметичности. Правильная форма поршневых колец достигается за счет овальной конфигурации.

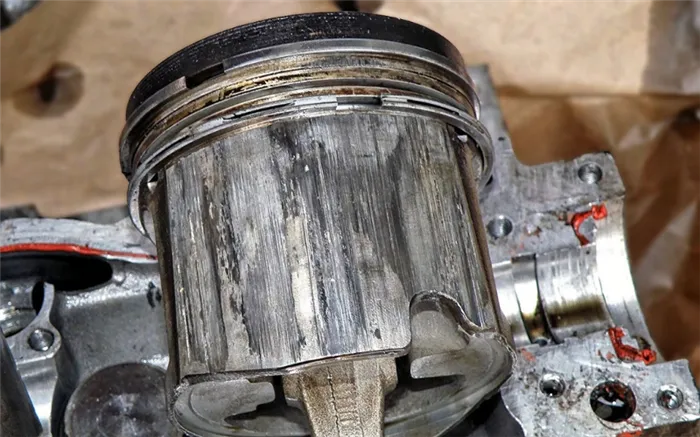

Причины износа поршней двигателя

Трещины в поршневых коронках и кольцах из-за термического износа являются распространенной проблемой. Рост автомобильной промышленности в последние годы привел к тому, что эффективность поршней и поршневых колец в двигателях внутреннего сгорания в основном зависит от долговечности используемых материалов. Условия эксплуатации устройства также являются важным фактором. Вероятность повреждения двигателя возрастает с увеличением тепловой нагрузки, связанной с более высоким КПД (например, из-за более высокой степени сжатия, более высокой мощности, наддува или использования более двух клапанов на цилиндр).

Производственные и эксплуатационные факторы влияют на разложение материала, из которого изготовлены поршни. В зависимости от указанных факторов можно выделить следующие виды износа

- Фрикционный износ,

- износ вследствие разрушения материала (результат изменения механических и тепловых нагрузок)

- Коррозия (изменение физических и химических свойств верхнего слоя материала)

- Коррозия (вызванная динамическим воздействием газов или жидких сред).

Очень часто трещины возникают из-за впадин, которые образуются на краях углублений клапанов. Такие повреждения могут привести, в частности, к нарушениям в процессе сгорания топливно-газовой смеси или к снижению герметичности камеры сгорания.

В двигателях с предкамерным впрыском наиболее распространенным дефектом является образование трещин на коронке поршня.

Температура на кончике поршня в области камеры сгорания может легко превышать 380 °C. Контакт с жидкостями создает экстремальные условия, которые могут вызвать трещины или необратимую деформацию в поршне. Такое повреждение венца может быть вызвано, например, попаданием воды или топлива в камеру сгорания.

Другой причиной повреждения поршня является тепловая перегрузка. Это может произойти, если масло меняется очень редко (примерно раз в год для автомобилей с двигателями с воспламенением от сжатия, примерно раз в 1,5 года для автомобилей с бензиновыми двигателями). Это также может привести к засорению форсунок охлаждения моторного масла.

От 40 до 50 % механических потерь в двигателе внутреннего сгорания обусловлены трением колец и поршня о рабочую поверхность цилиндра. По этой причине размеры поверхности трения колец (при постоянном давлении) уменьшаются. Это приводит к снижению эластичности поршневых колец, что может привести к образованию трещин в жестких условиях эксплуатации. Трещины в поршневом кольце также могут быть результатом:

- трибологический износ,

- механическая перегрузка из-за сбоев в сгорании топлива, ошибок при сборке или высоких пусковых нагрузок при холодном двигателе.

Трибологический износ — это вид износа, вызванный процессами трения. Процессы изнашивания изменяют массу, структуру и физические свойства поверхностных слоев контактных поверхностей. Интенсивность изнашивания является результатом различных взаимодействий и сопротивлений поверхностей трения поверхностных слоев.

Еще одной причиной ущерба является отлов. Она возникает в коже поршня и вокруг колец. Обычными причинами являются частицы от трибологических процессов износа или локальный перегрев. Алюминиевый сплав поршня термически расширяется в два раза сильнее, чем чугун цилиндра.

Этот компонент встроен во все двигатели внутреннего сгорания. Без него коленчатый вал не мог бы вращаться. Независимо от модификации агрегата (двухтактный или четырехтактный двигатель), функция поршня остается неизменной.

Конструкционные материалы деталей ЦПГ

Сегодня цилиндры и поршни двигателей обычно изготавливаются из алюминия или стали с различными добавками. Иногда для внешней части блока цилиндров используется легкий алюминий, а для гильзы, соприкасающейся с движущимся поршнем, — более прочная сталь.

В отличие от чугуна, который ранее использовался для изготовления деталей цилиндров и поршней, внедрение алюминия — гораздо более легкого, но износостойкого материала — привело к созданию высокоскоростных и высокопроизводительных двигателей.

Современные автомобили, особенно с дизельными двигателями, все чаще оснащаются сборными стальными поршнями. Они имеют меньшую компрессионную высоту, чем алюминиевые поршни, что позволяет использовать более длинные шатуны. В результате значительно снижается боковая нагрузка на блок поршень-цилиндр.

Поршневые кольца, которые наиболее чувствительны к износу и деформации, изготавливаются из специального высокопрочного чугуна со сплавами (молибден, хром, вольфрам, никель).

Высокие механические и термические циклические нагрузки негативно влияют на работоспособность компонентов цилиндро-поршневой группы. В то же время от их состояния напрямую зависит стабильная компрессия двигателя, обеспечивающая уверенность холодного и горячего пуска, мощность, экологичность и другие эксплуатационные показатели.

По этой причине для изготовления поршней и других деталей головки цилиндра используются материалы с высокой механической прочностью, хорошей теплопроводностью, низким коэффициентом линейного расширения, отличным сопротивлением трению и коррозионной стойкостью.

Для снижения потерь на трение производители поршней покрывают боковые поверхности специальными антифрикционными средствами на основе твердых частиц смазки: Графит или дисульфид молибдена. Однако со временем заводское покрытие стирается, и поршни снова подвергаются серьезным нагрузкам, что приводит к их износу и выходу из строя.

Одним из наиболее эффективных антифрикционных покрытий для поршней является MODENGY для деталей двигателей внутреннего сгорания.

На основе двух твердых смазочных материалов — высокоочищенного дисульфида молибдена и поляризованного графита — состав используется для первичной обработки юбок поршней или для восстановления старого заводского покрытия.

MODENGY для деталей двигателя имеет удобную аэрозольную упаковку с оптимально настроенными параметрами распыления для легкого, быстрого и равномерного нанесения на юбки поршней.

На поверхности покрытие образует долговечную сухую защитную пленку, которая уменьшает износ деталей и предотвращает истирание.

MODENGY для деталей двигателя отверждается при комнатной температуре без необходимости использования дополнительного оборудования.

Для подготовки поверхностей перед нанесением покрытия необходимо обработать их специальным очищающим и активирующим средством MODENGY, так как только в этом случае производитель гарантирует прочное сцепление продукта с основанием и долгий срок службы готового покрытия. Оба продукта входят в комплект противоскользящего покрытия для двигателей.

Из чего сделан блок цилиндров двигателя

Наиболее распространенным материалом, используемым в производстве, является чугун. Это традиционная версия. На втором месте — алюминий. Вернее, его различные сплавы. Хороший и пока еще достаточно экзотический материал — магниевый сплав. Теперь обо всех трех версиях — подробно.

Чугун

Это традиционный материал, который уже много десятилетий используется для изготовления данного компонента.

Использовался чугун с добавлением никеля и хрома. К положительным свойствам чугуна относятся: меньшая восприимчивость к перегреву, жесткость, что очень важно при усилении двигателя.

Завод в основном работает при частых перепадах температур, поэтому изделия из чугуна являются приоритетными. Основным недостатком является значительный вес, который влияет на динамику легкового автомобиля.

Алюминий

Он обладает такими положительными характеристиками, как оптимальное охлаждение двигателя и малый вес. Он имеет второе место по количеству цилиндрических блоков. Особенностью алюминиевой конструкции является расположение обтекателей.

В настоящее время для этого процесса в основном используются технологии Locasil и Nicasil. В первом случае вкладыши штампуются из алюминиево-кремниевого сплава, во втором — используется никелевое покрытие. Вторая технология имеет существенный недостаток: если, например, поршень или шатун ломается или никелевое покрытие разрушается, восстановить деталь невозможно.

Добрый совет: у автомобиля утечка антифриза — что можно с этим сделать?

Кроме того, при использовании никелевой технологии невозможно высверлить — приходится заменять весь узел. Очевидно, что в этом случае владельцу автомобиля придется заплатить довольно крупную сумму.

Магниевый сплав

Блок двигателя, изготовленный из него, такой же твердый, как чугун, и такой же легкий, как алюминий. Этот продукт является дорогостоящим и по этой причине не используется в массовом производстве, хотя он сочетает в себе лучшие свойства чугуна и алюминия. Как видите, каждый из этих материалов имеет определенные преимущества и недостатки, но было бы неправильно утверждать, что какой-то из них лучше.

Методы охлаждения и смазывания цилиндро-поршневой группы

В каждом цикле работы двигателя сжигается большое количество топливно-воздушной смеси. Все компоненты поршня и цилиндра подвергаются воздействию экстремальных температур и поэтому должны эффективно охлаждаться — либо воздухом, либо охлаждающей жидкостью.

Внешние поверхности цилиндров двигателей с воздушным охлаждением покрыты рядом ребер, которые охлаждаются поступающим или всасываемым воздухом.

При водяном охлаждении жидкость, циркулирующая по толщине блока, омывает нагретые цилиндры, поглощая избыточное тепло. Затем жидкость поступает в радиатор, где она охлаждается и снова поступает в цилиндры.

На втором месте после отвода тепла находится система смазки цилиндров. Без него поршни рано или поздно заклинит, что может привести к повреждению двигателя.

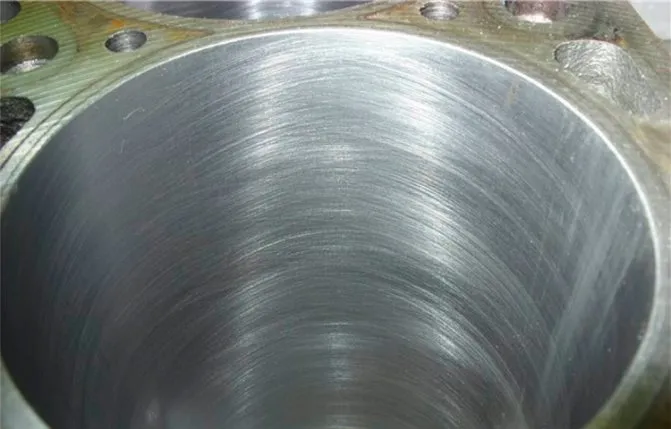

Чтобы масляная пленка дольше сохранялась в цилиндре, цилиндры сглаживают, т.е. наносят специальную микросетку. Стабильность масляной пленки не только обеспечивает минимальное трение в паре поршень/цилиндр, но и способствует отводу избыточного тепла от головки цилиндра.