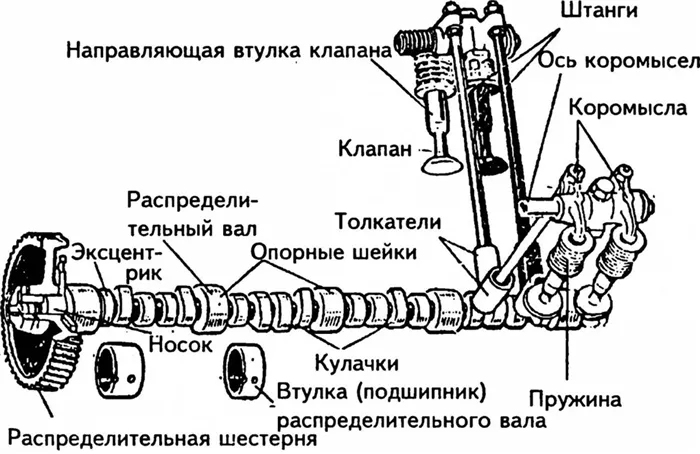

Толкатели используются для передачи энергии от толкателя к ножницам. Толкатели могут иметь форму полых цилиндрических стержней со стальными выступами.

Газораспределительный механизм (ГРМ): устройство, назначение и принцип работы

Сложный механизм синхронизации (зубчатый ремень) является сердцем всех трансмиссий и ключевым компонентом двигателей внутреннего сгорания. Функция механизма ГРМ заключается в управлении впускными и выпускными клапанами двигателя. В такте впуска открывается впускной клапан, и смесь воздуха и топлива или воздуха (в случае дизельных двигателей) поступает в камеру сгорания. На стороне выхлопа открывается выпускной клапан, чтобы выпустить воздух из камеры сгорания.

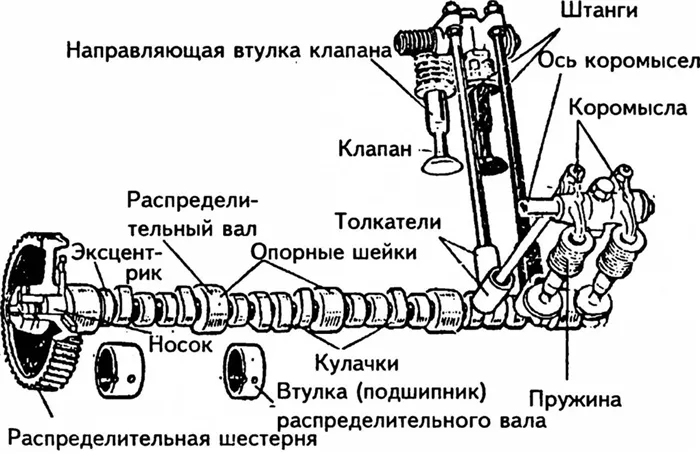

Механизм синхронизации состоит из следующих элементов

- Распределительный вал, изготовленный из чугуна или стали, отвечает за открытие и закрытие клапана ГРМ во время работы цилиндра. Он крепится к картеру или головке блока цилиндров, которая закрыта крышкой шестерни ГРМ. При вращении вала на цилиндрическом валу приводятся в действие клапаны. Кулачки распределительного вала воздействуют на клапаны. Каждый клапан приводится в действие отдельным кулачком.

- Заглушки также изготавливаются из чугуна или стали. Их задача — передавать энергию от распределительного вала к клапану.

- Впускные и выпускные клапаны. Их задача — подавать в камеру сгорания воздушную смесь и удалять отработавшие газы. Клапаны имеют стержни с плоской головкой. Основное различие между впускными и выпускными клапанами заключается в диаметре головки клапана. Входное отверстие изготовлено из хромированной стали, а выходное — из жаропрочной стали. Шток клапана выполнен в виде цилиндра с необходимыми пазами для удержания пружины. Клапан перемещается только в направлении кольца. Для предотвращения попадания масла в камеру сгорания цилиндра установлены уплотнения. Он изготовлен из маслостойкой резины. Каждый клапан оснащен внутренней и внешней пружиной и снабжен шайбой и диском.

- Стержни. Необходим для передачи энергии от движителя к рычагу ножниц.

- Движение зубчатой передачи. Передает и перемещает вращение коленчатого вала на распределительный вал, который движется с половинной скоростью коленчатого вала. Распределительный вал делает один оборот на каждые два оборота коленчатого вала. Это рабочий цикл, и клапаны открываются одновременно.

Это общая схема конструкции системы синхронизации и механизма синхронизации. Следующий шаг — понять внутреннее функционирование системы синхронизации.

Работа газораспределительного механизма

Система хронометража разделена на четыре фазы.

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Мощность.

- Удаление выхлопных газов из камеры сгорания цилиндра.

Более подробно рассмотрим принцип работы газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленчатого вала, который передает свое усилие поршню, начинающему свое движение с так называемой точки TDC (дальше этой точки поршень не поднимается). NFT (соответственно, это точка, в которой поршень не падает). Во время этого движения поршня одновременно открываются впускные клапаны, и воздушная смесь заполняет камеру сгорания цилиндра. После впрыска нужного количества топливно-воздушной смеси клапаны закрываются. Коленчатый вал поворачивается на 180° от своего исходного положения.

- Сжатие. Когда поршень достигает точки TDC, он продолжает свое движение. Когда воздушная смесь сжимается в цилиндре, она меняет направление на TDC. Когда поршень достигает наивысшей точки, фаза сжатия заканчивается. Коленчатый вал продолжает движение и вращается на 360°. На этом фаза сжатия завершена.

- Инсульт. Когда поршень находится в высшей точке цилиндра, воздушно-каучуковая смесь воспламеняется свечой зажигания. В этот момент достигается максимальный момент сжатия. Затем плунжер начинает двигаться вниз. Газы, образующиеся при сгорании смеси воздуха и топлива, начинают оказывать большее давление на поршень. Это движение — удар. Когда поршень достигает пробивного отверстия, фаза корня завершается.

- Плунжер перемещается в верхнюю часть цилиндра. Поршень перемещается в высшую точку цилиндра, и все это достигается за счет усилия вала синхронизации коленчатого вала. В результате открывается выпускной клапан, и поршень начинает освобождать камеру сгорания цилиндра от газов, образующихся после сгорания воздушной горючей смеси в камере сгорания цилиндра. После достижения наивысшей точки и освобождения от газа. Поршень начинает движение вниз. Когда поршень достигает своей высшей точки, рабочая фаза удаления газов из камеры сгорания завершается, и коленчатый вал совершает поворот на 720° от своего исходного положения.

Клапаны в системе ГРМ синхронизированы с коленчатым валом двигателя для точной работы клапанов.

Неисправности ГРМ

Основными ошибками в системе хронометража являются

- Снижение компрессии и разрыв трубопроводов. Обычно это происходит после загрязнения, коррозии или прогорания поверхностей клапанов из-за несоответствия импортных и выпускных клапанов. На это могут влиять и другие факторы, например, деформация головки цилиндра, поломка пружин, износ пружин, задевание вала клапана за втулку клапана или полное отсутствие пространства между запорным рычагом и клапаном.

- Снижение мощности, удары двигателя и металлические удары. Эти симптомы возникают из-за того, что впускные и выпускные клапаны открываются не полностью, не позволяя части воздушно-каучуковой смеси попасть в камеру сгорания цилиндра. В результате возникает большой тепловой зазор или повреждение противовеса, что приводит к сбоям и неправильной работе клапана.

- Механический износ компонентов, таких как водила коленчатого вала, зубья распределительного вала и плохая центровка распределительного вала. Механический износ компонентов обычно происходит, когда двигатель работает в критических пределах в течение длительного времени.

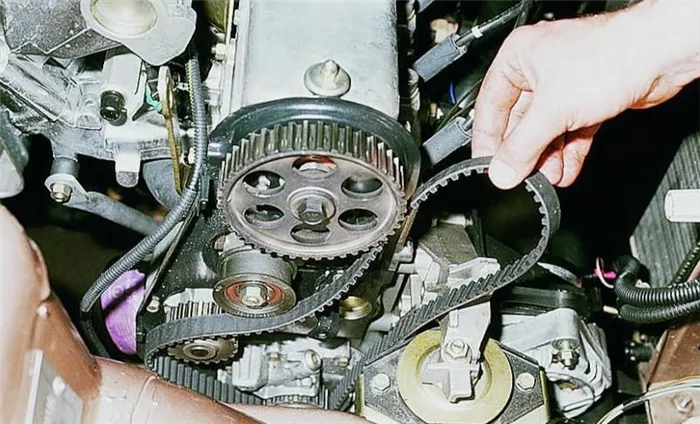

- Зубчатые ремни с собственным гарантийным сроком, цепи, которые отключаются после длительного использования и постоянного воздействия нагрузки, водители цепей и зубчатые ремни также могут привести к повреждению двигателя.

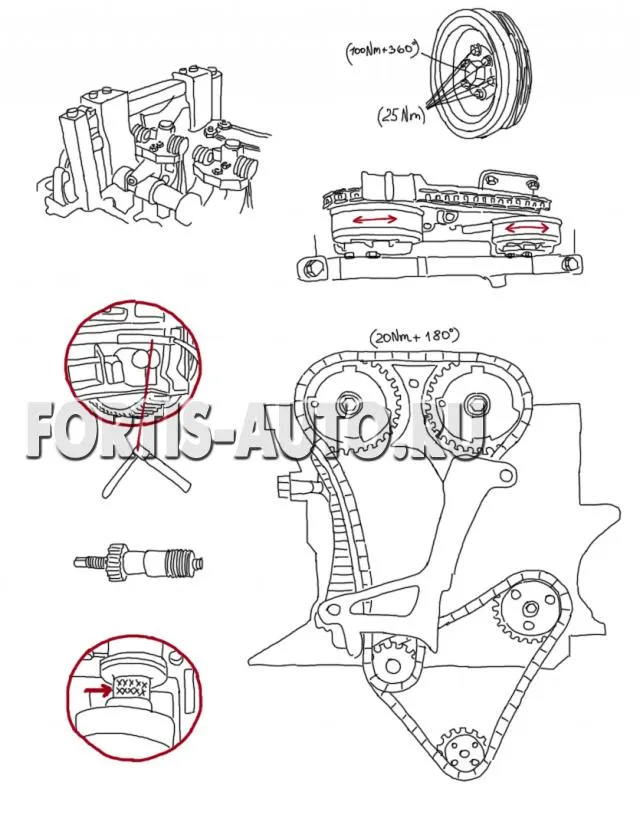

Замена цепи ГРМ в таких случаях не является редкостью, но поврежденные компоненты ГРМ также можно отремонтировать.

Несмотря на многочисленные преимущества, системы ременного привода имеют и свои недостатки. Срок их службы в несколько раз меньше, чем у цепей, что приводит к частой замене. В случае повреждения ремня может потребоваться ремонт всего двигателя.

Классификация, устройство и принцип работы ГРМ двигателя

Механизм синхронизации (синхронизатор) — это компонент или набор компонентов, обеспечивающий открытие и закрытие впускных и выпускных клапанов двигателя в определенное время. Основной функцией механизма ГРМ является проталкивание воздушно-топливной смеси (в зависимости от типа двигателя) в камеру сгорания и своевременный выпуск продуктов сгорания. Для реализации этого проекта работает ряд механизмов, некоторые из которых управляются электроникой.

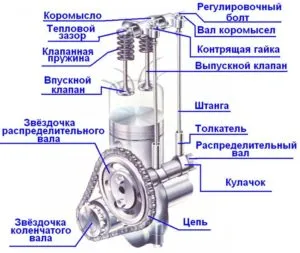

В современных двигателях механизм синхронизации расположен в головке блока цилиндров двигателя. Он состоит из следующих основных элементов

-

Распределительный вал. Это сложная по конструкции деталь, которая изготавливается из прочной стали или чугуна с высокой точностью обработки. В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка сейчас не применяется). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов.

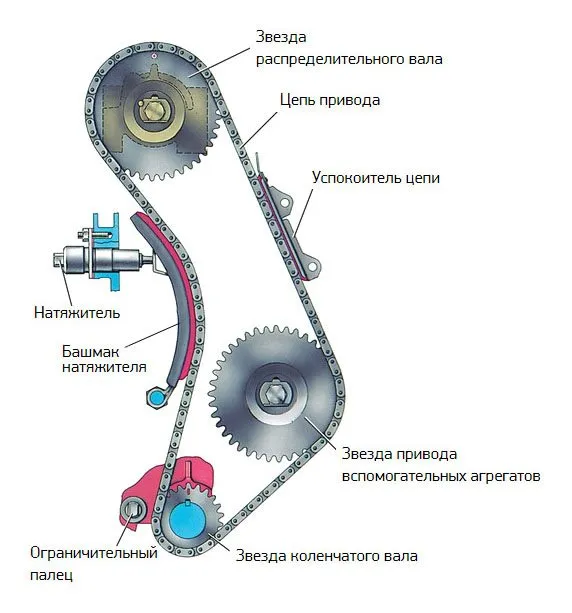

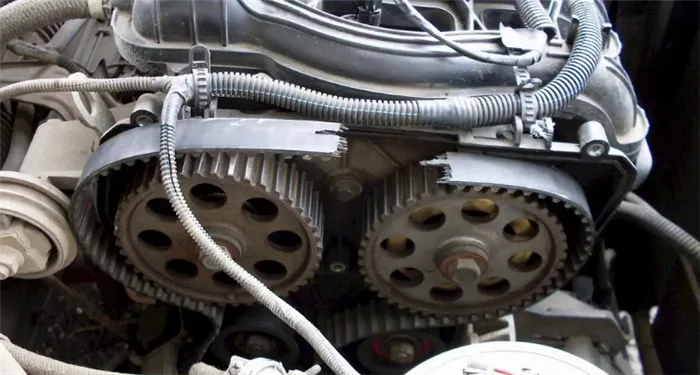

- Цепь или ремень

- Вал-шестерня

- Идлер (идлер), устройство

- направляющий шкив — направляющий шкив — натяжитель (натяжной ролик) — направляющий шкив — направляющий шкив.

Клапаны имеют специальный угол скоса и плотно входят в отверстие в головке цилиндра. Эта область называется сиденьем. Помимо самого клапана, в механизме имеются дополнительные компоненты, которые обеспечивают правильную работу.

- Источник. Вдавливание клапана в исходное положение.

- Прорезиненные колпачки. Это специальные прокладки, которые блокируют поток масла через шток клапана в камеру сгорания.

- Втулка для отвертки. Они устанавливаются на корпус головки цилиндра и обеспечивают точное перемещение клапана.

- Подшипниковые поверхности. С их помощью пружины соединяются со стержнем клапана.

Принцип работы

Сложно проверить работу механизма синхронизации независимо от цикла работы двигателя. В конце концов, его основная функция — открывать и закрывать клапаны в нужное время в течение определенного периода времени. В результате впускной клапан открывается во впускном тракте, а выпускной клапан открывается в выпускном тракте. Другими словами, он фактически должен реализовать рассчитанное время работы клапанов.

С технической точки зрения это работает следующим образом.

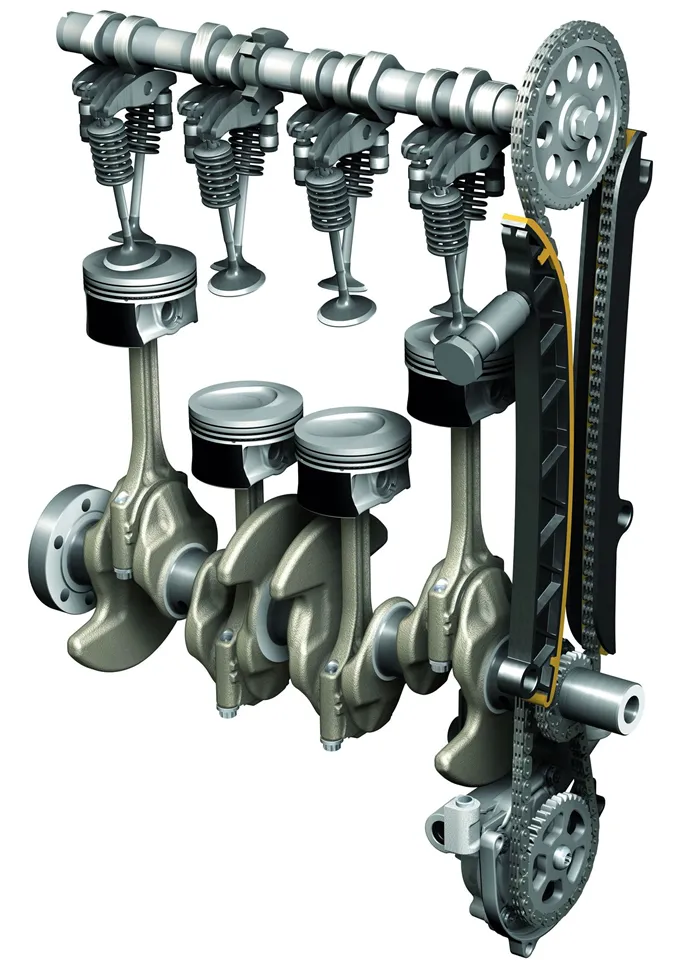

- Коленчатый вал передает крутящий момент на распределительный вал через привод.

- Кулачок распределительного вала толкает плунжер или рычаг распределительного вала.

- Кулачок перемещается по камере сгорания, открывая путь свежему грузу и выхлопным газам.

- Когда кулачок находится в активной фазе, клапаны втягиваются под действием пружин.

Распределительный вал также делает два оборота за полный цикл, и в зависимости от порядка работы клапаны в каждом цилиндре открываются поочередно. Это означает, например, что при схеме работы 1-3-4-2 впускной клапан первого цилиндра и выпускной клапан четвертого цилиндра открываются одновременно. Второй и третий клапаны закрываются.

Классификация или типы ГРМ

Настройки фаз газораспределения двигателя могут отличаться. Рассмотрим следующие классификации

Положение распределительного вала.

Существует два типа положения распределительного вала.

В нижнем положении распределительный вал находится в блоке цилиндров рядом с коленчатым валом. Мощность от распределительного вала передается на москитные рычаги через пластины, поэтому используются специальные штанги. Это длинные стержни, соединяющие нижнюю вилку с верхним рычагом. Самая низкая планировка не считается лучшей, но имеет свои преимущества. В частности, распределительный вал более прочно соединен с коленчатым валом. Этот тип устройства не используется в современных двигателях.

В верхнем положении распределительный вал расположен в головке цилиндра (головке блока цилиндров) непосредственно над клапанами. В таком положении клапаны могут приводиться в действие различными способами с помощью присосок, москитов или рычагов. Эта конструкция проще, безопаснее и компактнее. Более широко используется положение распределительного вала.

Количество распределительных валов

Рядные двигатели могут быть оснащены одним или двумя распределительными валами. Двигатели с одним распределительным валом называются SOHC (Single Overhead Camshaft), а с двумя распределительными валами — DOHC (Double Overhead Camshaft). Один распределительный вал отвечает за открытие впускных клапанов, а другой — за открытие выпускных клапанов. V-образные двигатели имеют четыре распределительных вала, по два на каждый цилиндр.

バルブの数

Количество клапанов на цилиндр определяет форму распределительного вала и количество распредвалов в нем. Клапанов может быть два, три, четыре или пять.

Самый простой вариант — два клапана: один впускной и один выпускной. В двигателе с тремя клапанами два работают на впуск, а один — на выпуск. С четырьмя клапанами: два на впуске и два на выпуске. С пятью клапанами: три на впуске и два на выпуске. Чем больше клапанов во впуске, тем больше объем топливно-воздушной смеси, поступающей в камеру сгорания. Это увеличивает мощность и динамику двигателя. Размер камеры сгорания и форма распределительного вала позволяют использовать не более пяти. Наиболее распространена схема с четырьмя клапанами на цилиндр.

В соответствии с типом приводного устройства

Различают три типа привода распределительного вала:

- Шестерня Это движение возможно только тогда, когда распределительный вал находится в самом нижнем положении в блоке цилиндров. Коленчатый и распределительный валы приводятся в движение зубчатым способом с помощью шестерен (зубчатых колес). Главное преимущество — надежность. При верхнем положении распределительного вала на головке блока цилиндров используются как цепные, так и ременные приводы.

- Цепной привод. Этот привод считается более надежным. Однако при использовании цепи требуются особые условия. Для гашения вибрации установлены суппорты, а натяжение цепи регулируется с помощью натяжителей. В зависимости от количества осей можно использовать различные цепи.

Средний срок службы цепи составляет 150-200 тысяч километров.

Основной проблемой приводной цепи является натяжитель, направляющая шина цепи или обрыв цепи. Если цепь перетянута, она может проскакивать между зубьями во время работы, и синхронизация может быть неправильной.