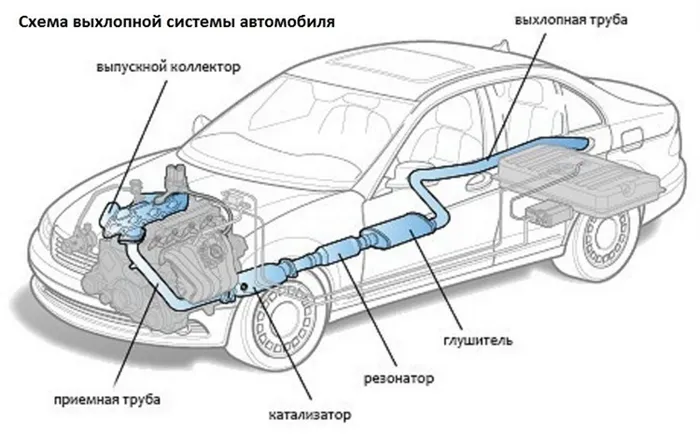

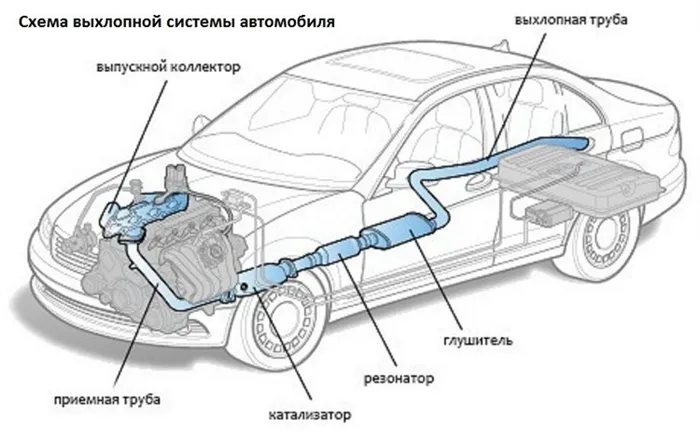

Выхлопной коллектор + глушитель подавляет шум двигателя и делает вождение автомобиля приятным для жителей с точки зрения развития шума.

Сварка выпускного чугунного коллектора своими руками в гараже

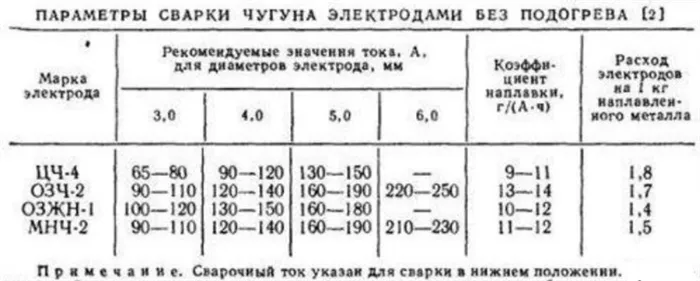

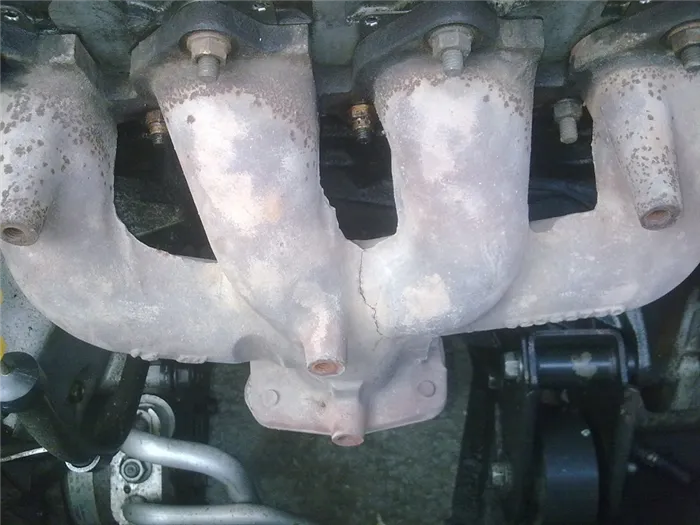

Выпускной коллектор используется для выпуска отработанных газов из двигателя внутреннего сгорания и является одной из самых важных систем в каждом автомобиле. Во время работы двигателя внутреннего сгорания он подвергается не только высоким термическим нагрузкам, но и вибрациям, которые приводят к образованию трещин. Сварка нескольких выпускных коллекторов — сложная задача, требующая опытного подрядчика, который знает, как работать с чугуном.

Неисправности возникают в выхлопной системе, особенно в старых автомобилях с большим пробегом, независимо от материала глушителя. Своевременное обслуживание избавит автомобилиста от очень дорогостоящей замены выпускного коллектора.

На целостность выхлопной системы влияют:

- Высокотемпературные выхлопные газы,

- агрессивные смеси,

- восприимчивость металла к высоким напряжениям во время эксплуатации.

Возникающие проблемы делятся в зависимости от конструктивных элементов выхлопной системы:

- Сажевый фильтр (каталитический нейтрализатор) служит для удержания сажи, содержащейся в выхлопных газах, что приводит к сильному засорению ячеистых секций и их расплавлению под воздействием высоких температур. Признаки неисправности — малое количество или полное отсутствие выхлопных газов или едкий синий дым, выходящий из выхлопной трубы.

- Кислородные датчики — разгерметизация или перегрев корпуса, возраст, отсутствие контакта в цепи автомобиля, механическая поломка.

- Глушитель представляет собой цилиндр с гофрированной трубой, защищенной двойной сеткой с верхним слоем из нержавеющей стали. Корпус упругий, поэтому он гасит негативные вибрации и предотвращает разрушение всей системы — разрыв происходит из-за резкого повышения давления газа при блокировке каталитического нейтрализатора.

- Резонатор устанавливается перед основным глушителем, поэтому многие водители называют его малым или дополнительным аналогичным элементом выхлопной системы. Если объем выхлопных газов увеличивается, а в месте установки резонатора появляется вибрирующий шум, это означает, что один из внутренних компонентов изделия сгнил.

- Если глушитель требует срочного ремонта или замены, вас предупредят громкие звуки двигателя или резкое падение его мощности, а также сильные вибрации в креплении.

- Выпускной коллектор: Если в салоне чувствуется запах выхлопных газов, значит, в корпусе выпускного коллектора есть трещина или сломана выхлопная труба.

Ущерб также наносят агрессивные вещества, которые разбрасывают на дорогах для борьбы с гололедом, например, соль.

Если в коллекторе обнаружена трещина, ее следует немедленно заварить, не дожидаясь, пока она приведет к разрыву патрубка. Необходимо учитывать материал изделия, например, чугун отличается от других материалов тем, что при сварочных работах содержание углерода должно быть увеличено на 2-6%.

Шовное соединение

Сварка литых коллекторов требует высокой степени специализации и выполняется путем нагрева заготовки или холодной сварки; для обоих процессов необходимо подобрать подходящие электроды.

Во время нагрева необходимо поддерживать постоянную температуру изделия, так как чугун быстро остывает. Просверлите отверстия с обеих сторон трещины, чтобы предотвратить ее распространение во время нагрева.

Трещину следует тщательно удалить, чтобы новый металл полностью заполнил ее, и очистить прилегающую область. В процессе сварки образуется большое количество CO2При сварке образуется большое количество СО, поскольку углерод сгорает, и его приходится извлекать. Чрезмерное парообразование повлияет на качество сварного шва. После сварки изделие непрерывно нагревают, чтобы железо медленно остывало и на поверхности шва не образовывался белый налет.

Виды сварки чугуна

В промышленности существует три метода сварки чугуна:

- Горячая — когда заготовка нагревается до 600-650 °C.

- Полутеплая — когда металл нагревается до температуры не более 300-350°C. Металл нагревается до температуры 600-350°C.

- Холодный — заготовка не нагревается.

Третий вариант характеризуется тем, что сварной шов сваривается небольшими участками с последующим наложением второго слоя во избежание деформации.

Газовая

Газовая сварка чугунных деталей дает хорошие результаты с точки зрения качества и прочности шва и позволяет избежать ненужного сжигания углерода, а сама технология позволяет предварительно нагревать и повторно нагревать изделие для медленного охлаждения.

Использование полуавтомата

Техника проста, главное для исполнителя — знать последовательность сварки и подготовить деталь, именно от второго действия зависит прочность и качество соединения. В качестве добавки используется проволока со специальным составом.

Аргоном

Использовать аргон в качестве защитного газа при сварке полуавтоматом довольно дорого, лучшим вариантом является TIG-сварка чугунных конструкций вольфрамовым электродом, не расплавляющимся в защитном газе.

При помощи инвертора

Подобная сварка требует большой подготовительной работы, для которой применяются следующие рекомендации:

- Наведите блеск в зоне сварки с помощью подковообразного круга,

- Затем тщательно обезжирьте поверхность бензином Б-70 или другим растворителем.

- Углубите трещину, сделав конусообразную бусину.

Для инвертора сваривайте слои и используйте стальные гвозди для поддержки.

Самостоятельный ремонт

Чугунный выпускной коллектор можно отремонтировать с помощью сварки в гараже, если у вас есть навыки и оборудование. Предварительно края трещин высверливают, чтобы отступить 3-5 мм, края режут по глубине, но опытным исполнителям не рекомендуется использовать шлифовальную машину.

После подготовки сварка производится аргонодуговым оборудованием или расплавленным металлом газопылевым методом. После сварки изделию необходимо дать время остыть, если есть специальный стол, на котором закреплена конструкция. Образовавшиеся швы следует отшлифовать.

Опытному мастеру потребуется не менее 2-5 часов для ремонта коллектора из чугуна или нержавеющей стали, в зависимости от типа повреждения и условий работы. Например, сварка электродами или выбор газа входит в этот срок, а процесс нанесения порошковой краски занимает несколько дней, поскольку коллектор охлаждается не менее одного дня.

Выпускной коллектор из этого материала можно правильно сварить только в среде защитного газа. Если это правило не соблюдается, деталь будет деформирована под воздействием высокой температуры. Из-за свойств нержавеющей стали можно использовать только такие процедуры:

Выпускной коллектор: причины выхода из строя и обслуживание

В зависимости от марки машины и типа двигателя в него вносятся различные изменения. Их можно разделить на две группы:

- Они изготавливаются полностью из металла и обычно отливаются из чугуна,

- трубчатые, изготовленные из труб из нержавеющей стали различного диаметра.

Коллекторы крепятся к блоку двигателя с помощью фланцев. При каждом такте выхлопные газы поступают в камеру под давлением. Их температура достигает 900 градусов. Понятно, что при такой работе компонент может сломаться.

Выход из строя выпускного коллектора является самым сложным дефектом. Возможные ситуации:

- Одна из труб горит,

- трещины в коллекторе из-за динамической нагрузки,

- полный разрыв патрубка.

Все эти повреждения являются проблемой. Для многих автомобилей замена деталей занимает месяцы — иногда приходится заказывать «отечественные» детали.

Многие мастерские восстанавливают их. В зависимости от модификации коллекторы свариваются горячей, холодной или аргоновой сваркой. Работа выполняется с помощью различного оборудования, электродов или сварочной проволоки. Реставрация может быть выполнена во дворе или в гараже. Как самому сварить выпускной коллектор? Давайте рассмотрим отдельные методы более подробно.

Трубные фитинги обычно прогорают в змеевиках. Трудности при работе с нержавеющей сталью:

- Сплавы в рабочей зоне подвержены температурной деформации,

- Никель, хром и другие компоненты активно окисляются при нагреве, что пагубно влияет на качество сварного шва.

Для устранения дефектов используется процесс аргонной сварки. Защитная атмосфера предотвращает окисление металла, излучение меньше нагревает участок рядом с рабочей зоной. Теплопроводность нержавеющей стали ниже, чем у низкоуглеродистых сплавов железа. Требуется низкий ток, который должен быть подобран экспериментально. Важно следить за скоростью формирования сварного шва. Металл сваривается длинными слоями, чтобы избежать межкристаллитной коррозии в зоне шва. Метод работы зависит от используемого оборудования.

- С помощью универсального преобразователя вольфрамовые электроды используются для аргоновой сварки в режиме CD/AC TIG,

- Для ручной дуговой сварки MMA требуются термостойкие электроды с рутиловым покрытием,

- Для полуавтоматов выбирается проволока из нержавеющей стали; сварной шов получается плотным и не требует дополнительной обработки.

Холодная сварка при ремонте выпускного коллектора

Небольшие дефекты ремонтируются с помощью специальных сварочных составов, называемых «холодной сваркой». Перед нанесением состава необходимо обезжирить ремонтируемый участок. Клеи должны использоваться строго в соответствии с инструкциями. Это создает покрытие, которое физически схоже с металлом. Этот метод хорош для устранения трещин и прожогов в труднодоступных местах. Клей является лишь временным решением проблемы перелома. Под давлением горячих выхлопных газов из цилиндров отремонтированная деталь прослужит недолго. Клей не рассчитан на динамические нагрузки, но он легко выдерживает статические нагрузки. Важно проверить свойства клея перед его покупкой.

В случае неисправности двигателя необходимо проверить целостность выпускного коллектора. Это самая чувствительная часть, работа в агрессивной среде под высоким давлением. Если обнаружен дефект, проверьте, можете ли вы отремонтировать деталь самостоятельно. Не имея опыта, лучше не браться за такую сложную работу и поручить ремонт профессионалу.