Момент затяжки составляет 220±10 Нм. После проверки затяжки болтов головки блока цилиндров установите рычаг на место и отрегулируйте зазор между клапанами и рычагами.

Как отрегулировать клапана на 245 двигателе

Справочное иллюстрированное издание Руководство по ремонту, техническому обслуживанию и эксплуатации, устройство двигателей ММЗ-Д245 семейства Euro 3 D-245.7EZ, D-245.9EZ, D-245.30EZ, D-245.35EZ. 245EZ-0000100 RE.

В книге также приведен перечень запасных частей, запчастей и узлов дизельного двигателя ММЗ-245.7EZ 245EZ-0000100.

Данное руководство содержит всю необходимую информацию по техническому описанию, инструкции по эксплуатации, техническому обслуживанию и ремонту дизельных двигателей.

Прежде чем купить каталог МАЗ или руководство по ремонту МАЗ, посмотрите на фото, чтобы убедиться, что это именно тот каталог, который вам нужен. В этом разделе нашего сайта вы найдете все фотографии каталогов МАЗ, которые есть у нас в продаже. Если вы хотите купить каталог автомобилей МАЗ или руководство по ремонту, перейдите в соответствующий раздел сайта.

Ремонтники МАЗ и покупатели запчастей МАЗ должны знать технические характеристики своих моделей и принятую марку.

Дизели MМЗ

Второе, переработанное и дополненное издание.

Минск. Открытое акционерное общество «Амкодор», 2009 — 66 стр.

Настоящее руководство предназначено для водителей и лиц, ответственных за эксплуатацию машин «Амкодор», оборудованных дизельным двигателем Д-260.1 и его модификациями Д-260.2 и Д-260.9 Минского моторного завода.

Данное руководство по эксплуатации. Минск: Минский моторный завод, 2007.

Профессиональное руководство по ремонту автомобилей ЗИЛ-5301, широко известных под названием «Бычок», руководство по техническому обслуживанию и эксплуатации автомобилей ЗИЛ-5301.

Руководство подготовлено ведущими специалистами завода ЗИЛ и является наиболее полным руководством по эксплуатации и ремонту автомобиля ЗИЛ-5301 и всех существующих модификаций. В книге рассмотрены методы ремонта грузовых автомобилей ЗИЛ 130, ЗИЛ 131.

Сервисное обслуживание двигателей ММЗ (Белоруссия)

ОТО — сменное техническое обслуживание ТО-1 — первое техническое обслуживание, 125 часов работы двигателя или 1050 литров топлива ТО-2 — второе техническое обслуживание, 500 часов работы двигателя или 4200 литров топлива ТО-3 — третье техническое обслуживание, 1000 часов работы двигателя или 8400 литров топлива VL — техническое обслуживание при переходе на весенне-летний период эксплуатации OZ — техническое обслуживание при переходе на осенне-зимний период эксплуатации * Для двигателя ММЗ Д-24.

Основные неисправности Д-245

Большинство владельцев описывают этот двигатель как надежную и проверенную конструкцию, требующую относительно небольшого количества ремонтов. Однако довольно распространенной проблемой является низкое качество обработки деталей и сборки, что приводит к повышенному рабочему шуму и вибрации.

Проблема также проявляется в повышенном расходе масла, что значительно снижает эффективность работы агрегата. По этой причине эксперты рекомендуют регулярно заменять уплотнения. Если вы хотите продлить срок службы топливной системы и особенно топливного насоса, рекомендуется своевременно очищать и заменять дизельный фильтр.

Если не соблюдать эти рекомендации или использовать некачественное топливо, один или несколько инжекторов могут засориться, что приведет к потере мощности двигателя.

Надежность, проблемы и ремонт ММЗ Д-245

Производство одного из самых известных турбодизельных двигателей ММЗ — Д-245 — началось в 1984 г. Этот двигатель был разработан на базе Д-243 и является его версией с турбонаддувом. Это четырехцилиндровый рядный чугунный блок двигателя 243 с чугунными мокрыми вкладышами, но он получил масляные форсунки для охлаждения поршней. Блок имеет усиленный стальной коленчатый вал с ходом 125 мм, усиленные стальные шатуны и новые алюминиевые поршни с различными втулками. Давление масла для двигателей Д-245 (номинальная частота вращения) — 2,5-3,5 кгс/см 2. Сверху блока установлена модифицированная литая головка с разными седлами клапанов. Диаметр клапанов составляет: вход — 48 мм, выход — 42 мм, диаметр штока — 11 мм. Распределительный вал установлен на блоке двигателя и вращается коленчатым валом через коробку передач, которая воздействует на клапаны через стальные присоски, штоки и рычаги. Регулировка клапанов D-245 производится по мере необходимости, после каждых 500 часов работы следует проверять зазор. Вход и выход должны быть 0,25 мм и 0,45 мм соответственно. Последовательность регулировки клапанов — 1-3-4-2. Разумеется, у него есть собственный впуск, выпуск, насос впрыска 4UTNI-T, более мощный масляный насос и турбокомпрессор TKR-6 (в базовой версии).

В 1998 году началось производство двигателей Д-245 Евро-1. Через три года были выпущены дополнительные версии Euro 2, отличающиеся коленчатым валом, поршнями для степени сжатия 17, головкой блока цилиндров, топливным насосом YZDA 773 и турбиной TKR 6. 1 Двигатели D-245 Euro 3 выпускаются с 2006 года и отличаются поршнями с 42-мм поршневыми пальцами, системой впрыска топлива Common Rail с топливным насосом Bosch CP3.3 и топливными форсунками. Имеется турбина TKR-6.5.1 и ЭБУ Bosch EDC7UC31.

В 2012 году минская компания решила установить на D-245 систему EGR и сажевый фильтр, установить новые форсунки, увеличить давление впрыска до 1600 бар и доработать блок цилиндров, увеличить диаметр блоков подшипников, модифицировать шатуны, установить новый коленчатый вал с другой шатунной шейкой и кривошипами, а также новые поршни и поршневые кольца. Он также имеет распределительный вал и более жесткие пружины клапанов. D-245 E4 оснащен турбокомпрессором C15-505 и управляется ЭБУ Bosch EDC7UC31. Для соответствия нормам выбросов Euro 5 были установлены новые форсунки, давление впрыска было увеличено до 1800 бар, а топовая модель D-245.35E5 оснащена системой SCR. Эти двигатели будут доступны с 2014 года.

Модификации ММЗ Д-245 и их отличия

1) Д-245.1 — двигатель, выпускаемый для ЗИЛа с 1992 года и оснащенный турбиной ТКР-6. Здесь мощность достигает 107 л.с. 2) D-245.2 — трактор, аналогичный D-245, но с интеркулером и другой настройкой ТНВД. Выпускается с 2000 года и имеет мощность 120 л.с. 3. D-245.4 — версия D-245 с турбиной TKR 6-01 без интеркулера, 81 л.с. 4. D-245.5 — аналогичен D245.4, но мощность была увеличена до 88 л.с. 5) Д-245.7 — дизельный двигатель для автобусов и грузовиков до 8 тонн. Это была версия Евро-1 с турбокомпрессором TKR 60-14-3, выдававшая 122 л.с. при 2400 об/мин и 422 Нм крутящего момента при 1500 об/мин. Позже он был модифицирован в E2, E3, E4 и E5. Евро 2 имеет турбину ТКР 60-14-02, Евро 3 имеет турбину ТКР 60-14, а Евро 4 уже имеет турбину ТКР 60.01.01-02. Мощность возросла до 130 л.с. при 2200 об/мин, а крутящий момент — до 422 Нм при 1100-2100 об/мин. 6) D-245.9 — как 245.7, но с турбиной ТКР 60-14-03 (Евро-1), ТКР 60-14-01 (Евро-2/3) или ТКР 60.01.01-03 (Евро-4) и увеличенной мощностью 136 л.с. при 2400 об/мин, крутящим моментом 446 Нм при 1600 об/мин. Двигатель предназначен для грузовиков и автобусов массой до 12 тонн. 7. D-245.10 — Двигатель для Бычка мощностью 107 л.с. 8. D-245.11 — Переделка на 107 л.с. при 2400 об/мин, крутящий момент 355 Нм при 1500 об/мин. 4. Д-245.12 — двигатель без интеркулера с турбиной ТКР-6 (в Евро-1 — ТКР 7H2A) мощностью 109 л.с. 5. Д-245.16 — тракторная версия мощностью 127 л.с. при 1800 об/мин и крутящим моментом 567 Нм при 1500 об/мин. 3. Д-245.20 — версия для ЗИЛа мощностью 107 л.с. 4. Д-245.30 — аналогичен Д245.7, но с турбиной ТКР 60.01.01-01 (60.01.01-05), мощность 156 л.с. при 2400 об/мин, крутящий момент 515 Нм при 1600 об/мин. Переоборудование предназначено для автомобилей грузоподъемностью 12 и 18 тонн. 4) D-245.35 — версия для автомобилей массой до 13, 18 и 21 тонны. Мощность составляет 170 л.с. при 2400 об/мин, крутящий момент 595 Нм при 1500 об/мин. Версии Euro 4 оснащены турбокомпрессором TKR-60.01.01 и развивают мощность 177 л.с. при 2300 об/мин и крутящий момент 650 Нм при 1200-1600 об/мин. 4. D-245.42 — дизельный трактор мощностью 75 л.с. при 1800 об/мин, крутящий момент 365 Нм при 1400 об/мин 4. D-245.43 — другая версия трактора мощностью 84 л.с. при 1800 об/мин, крутящий момент 411 Нм при 1400 об/мин.

Компрессор не требует обслуживания в процессе эксплуатации. В случае неисправности компрессор следует отправить в мастерскую, где квалифицированный персонал сможет определить причину неисправности и устранить ее.

Зазоры клапанов Д-245, регулировка двигателя

Двигатели модели D-245 представляют собой четырехтактные агрегаты с 4 цилиндрами, расположенными вертикально в ряд. Двигатель оснащен системой прямого впрыска, которая обеспечивает лучшее сгорание топлива и, следовательно, более высокую эффективность. Однако правильная работа электростанции требует своевременной регулировки клапанов двигателя Д-245.

Для обеспечения лучшего всасываемого потока используется турбокомпрессор с регулируемым расходом воздуха. Это позволяет достичь более высокого крутящего момента даже при минимальной частоте вращения коленчатого вала. В то же время турбодвигатель выбрасывает выхлопные газы, соответствующие европейскому стандарту Евро-3. Однако вся линейка двигателей рассчитана на эксплуатацию только при температуре окружающей среды о т-45 до +45 градусов Цельсия. Эти агрегаты в основном используются в дорожных, строительных и колесных транспортных средствах.

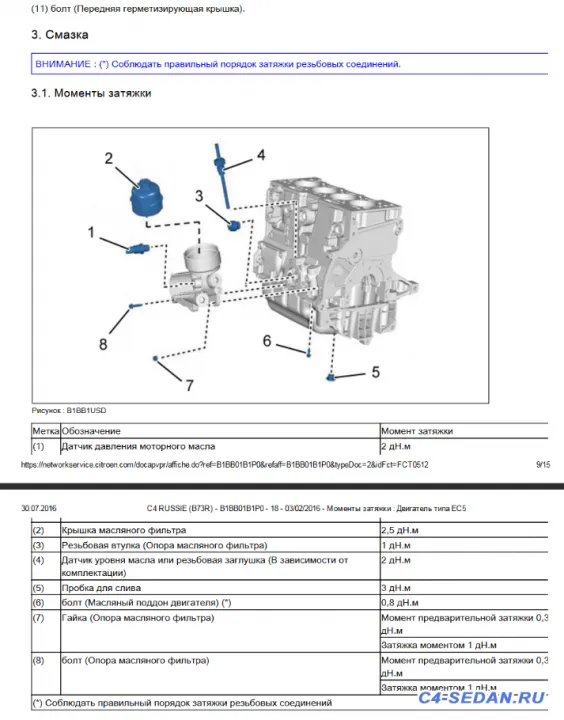

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов головки блока цилиндров определяет последовательность и усилие, с которым болты маховика вкручиваются в спиральные звенья. Следует отметить, что момент затяжки головки блока цилиндров должен составлять от 190 до 210 Нм. Болты и гайки должны быть затянуты.

Процедура регулировки выполняется следующим образом:

- Сначала коленчатый вал должен вращаться через коренные и поршневые подшипники до тех пор, пока клапаны первого цилиндра не закроются. В этот момент открыт только впускной клапан первого цилиндра, а выпускной клапан закрыт. Затем регулируется зазор клапанов 4, 6, 7 и 8, измеренный со стороны вентилятора.

- Затем коленчатый вал поворачивается на один оборот, чтобы заблокировать 4-й цилиндр. В это время регулируются клапаны 1, 2, 3 и 5.

После завершения этой процедуры необходимо вернуть распределительный вал в исходное положение, а затем отрегулировать зазор клапанов D-245 между ними и рычагами распределительного вала, следуя приведенной схеме.

Регулировка клапанов Д-245

Стоит отдельно рассмотреть последовательность регулировки клапанов D-245. Перед началом этой процедуры необходимо ознакомиться с характеристиками устройства. Таким образом, распределительный вал имеет 5 подшипников одновременно и приводится в движение коленчатым валом, а также раздаточной коробкой. Специальные втулки 5 используются в качестве упорных подшипников. Передняя изготовлена из алюминия и расположена в области вентилятора с упорным кольцом, которое фиксирует распределительный вал и предотвращает его проскальзывание. Все остальные втулки изготовлены из чугуна.

Для правильной регулировки клапанов важно отметить, что в качестве штифта для стрельбы используется стальной стержень. Он имеет сферическую часть, которая вставляется непосредственно в штекер. Сама процедура регулировки выглядит следующим образом:

- Сначала необходимо открутить все гайки, крепящие цапфы, а затем снять их вместе с пружинами и цапфами.

- Затем головка откручивается, и головка разбирается. Сами клапаны разжимаются при снятии пружин, шайбы, различных уплотнений и цапфы.

- Сейчас клапаны монтируются с помощью специальных станков или стендов. Для этого на фаску клапанов сначала наносится состав для покрытия, а также добавляется стеариновая кислота.

- Процесс схватывания арматуры (также называемый оплавлением) осуществляется до тех пор, пока не появится сплошная матовая кромка. Ширина бусины должна быть не менее 0,015 см. Важно, чтобы бусины не имели трещин и чтобы любые отклонения по ширине были в пределах 0,5 мм.

После завершения регулировки необходимо промыть головку блока цилиндров и сами клапаны. Затем рабочие элементы следует смазать моторным маслом. Процесс нанесения покрытия может быть выполнен вручную с использованием обычных слесарных инструментов. Однако в этом случае значительно увеличиваются как время, так и трудозатраты на эту работу.

Двигатель D-245 — это дизельный двигатель, широко используемый в различном строительном, дорожно-строительном и другом подобном оборудовании.

Для правильной работы при длительном использовании необходимо отрегулировать клапаны и подтянуть головку блока цилиндров.

Перед сборкой проверьте каждый коленчатый вал магнитным или ультразвуковым тестером на наличие микро- или макротрещин, а соответствующий комплект вкладышей коренных подшипников должен соответствовать размерам коренных подшипников. Подробности см. в статье — Сборка коленчатого вала D-245.

Проверка зазора между клапанами и коромыслами

Проверяйте зазор между клапанами и держателями ротора через каждые 20 км (12 миль) и после снятия головки блока цилиндров, подтягивая болты, крепящие головку блока цилиндров, и если клапаны стучат, отрегулируйте их при необходимости.

При испытании на непрогретом дизельном двигателе (температура воды и масла не выше 60 °C) зазор между рычагом и концом стержня клапана должен быть следующим.

1) Впускные клапаны — 0,25 мм,

2) выпускные клапаны — 0,45 мм.

При регулировке расстояния между концом штока клапана и рычагом амортизатора на холодном дизельном двигателе отрегулируйте

Впускные клапаны — 0,25 мм,

выпускные клапаны — 0,45 мм.

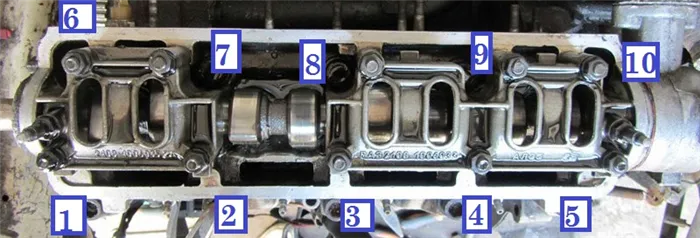

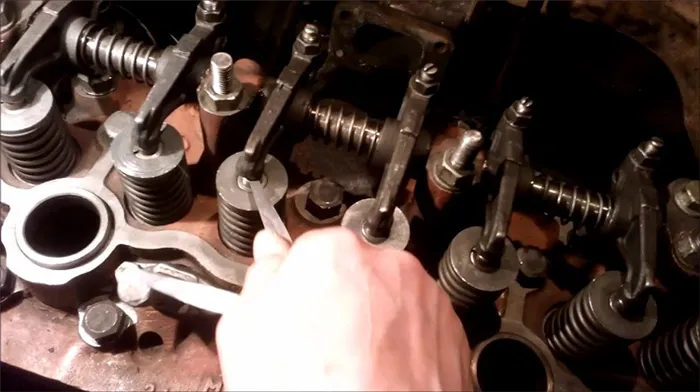

Рисунок 2 — Регулировка зазора клапана.

Выполните регулировку в следующем порядке:

— Снимите крышку головки блока цилиндров и проверьте крепление рычага распределительного вала,

— Поверните коленчатый вал до точки перекрытия клапанов первого цилиндра (впускной клапан первого цилиндра начинает открываться, а выпускной клапан закрывается) и отрегулируйте зазор на четвертом цилиндре, шестом, седьмом и восьмом клапанах (измеряется от нагнетателя), затем поверните коленчатый вал на один оборот и отрегулируйте перекрытие на четвертом цилиндре и зазор на первом, втором, третьем и пятом клапанах.

Для регулировки зазора ослабьте гайку на рычаге клапана, подлежащего регулировке, как показано на рис. 2, и отрегулируйте необходимый зазор, вращая винт с помощью датчика между рычагом и концом штока клапана.

Затяните гайку после регулировки зазора. По окончании регулировки зазора установите крышку головки блока цилиндров на место.

Притирка

Регулировка клапанов D-245 («Евро-3») производится в соответствии со следующим рисунком:

- Отверните гайки, удерживающие опоры карданного вала, и снимите сам вал вместе с пружинами и тягами.

- Открутите опору головки и снимите головку. Ослабьте клапан, снимите его поддон, пружины и шайбы и извлеките уплотнение из направляющей втулки.

- Регулировка клапанов D-245 (шлифовка) осуществляется на специальных станках или стендах. На фаски элементов наносится паста для покрытия с добавлением стеарата жирной кислоты.

- Нанесение покрытия должно продолжаться до получения сплошной матовой поверхности шириной не менее 1,5 мм на фасках клапана и седле клапана. Вырывание фасок не допускается. Отклонение ширины на разных участках не должно превышать 0,5 мм.

- После регулировки рекомендуется промыть головку цилиндра и клапаны, а затем смазать шток управления моторным маслом. Кроме того, покрытие может быть нанесено вручную с помощью слесарных инструментов. Однако время и усилия, необходимые для корректировки, значительно возрастают.

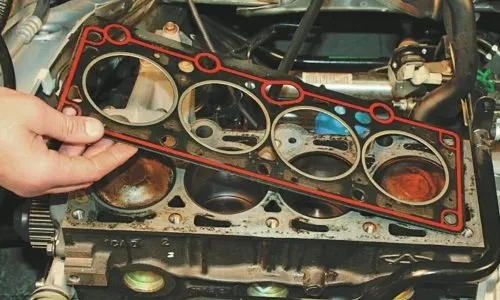

Установка головки цилиндров и клапанного механизма Д-245

При необходимости замены седел клапанов следует использовать специальный набор инструментов, показанный на рисунках.

Клапанные пружины и уплотнения клапанов следует устанавливать с помощью специального комплекта фитингов и шпинделя, показанного на рисунках.

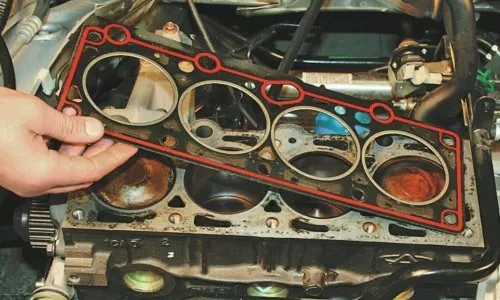

Прокладки головки блока цилиндров следует смазывать с обеих сторон графитовой пастой, состоящей из 60% моторного масла и 40% графита (по массе). Износостойкие кольца устанавливаются на металлические кромки отверстий для вкладышей.

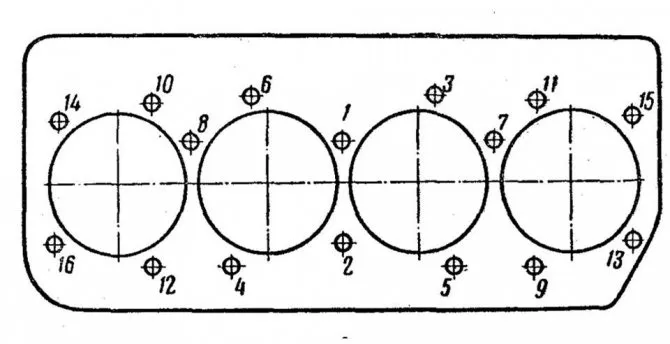

Затяните болты (гайки) крепления головки в порядке, показанном на рисунке 3.3. 3. Момент затяжки составляет 190…210 Нм.

Стопорные стержни должны быть вставлены в отверстия в головке цилиндра так, чтобы выступы стопорных стержней вошли в углубления стопорных стержней.

При установке системы клапанов шарики установочных винтов должны быть совмещены с выступами стержней.

Болты и гайки клапана должны быть крепко затянуты.

Зазор между москитным рычагом и торцевой поверхностью стержня клапана на холодном дизельном двигателе должен составлять: впускные клапаны — 0,2+0,05 мм; выпускные клапаны — 0,45-0,05 мм.

Регулировка выполняется в следующей последовательности: поверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной клапан закрывается) и отрегулируйте зазор в четвертом цилиндре, шестом, седьмом и восьмом клапанах (измеряется от нагнетателя), затем поверните коленчатый вал на один оборот, отрегулируйте перекрытие на четвертом цилиндре и отрегулируйте зазор на первом, втором, третьем и пятом клапанах.

После завершения этой процедуры необходимо вернуть распределительный вал в исходное положение, а затем отрегулировать зазор клапанов D-245 между ними и рычагами распределительного вала, следуя приведенной схеме.

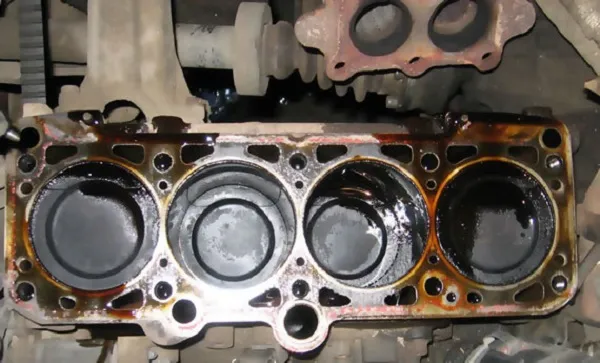

Подготовка стягиваемой поверхности блока и головки

Голова устанавливается в исходное положение после частичного или капитального ремонта двигательных узлов и компонентов. Перед установкой головки в блок устанавливаются новые вкладыши, уплотненные специальными резиновыми втулками для предотвращения утечки охлаждающей жидкости из рубашки. Вкладыш выступает своим верхним краем из плоскости блока. Поршни и вкладыши относятся к одной размерной группе, шатуны и поршни также взвешиваются. Допустимая разница в весе не должна превышать 30 г.

Подготовьте опорную поверхность блока и головки.

Для соединения шатуна с поршнем поршневой палец прижимается к поршню специальным шпинделем, а затем фиксируется от продольного перемещения стопорными кольцами. Правильный штифт не перемещается под собственным весом в правильное положение.

Палец не должен быть изогнут в отверстии подшипника шатуна, а также не должен быть изогнут или сужен цилиндрическим элементом.

Втулки вставляются в канавки корпуса поршня для обеспечения сжатия и удаления следов масла с поверхности гильзы. Атмосферные двигатели МТЗ имеют 3 компрессионных кольца, турбодвигатели — 2 кольца, а верхнее кольцо покрыто износостойким сплавом на основе хрома. Кольца расположены на расстоянии 180° друг от друга, что приводит к увеличению компрессии. При установке компонентов обратите внимание на метки, указывающие правильное положение втулок относительно днища поршня.

Перед установкой поршней необходимо вернуть коленчатый вал в исходное положение (если он был снят для шлифовки при замене). Затем в гильзу цилиндра устанавливаются поршень и шатун, затем коренные и шатунные подшипники и крышки подшипников. Правильность сборки проверяется динамометрическим ключом.

Стандартный крутящий момент не должен превышать 60 Н/м, в случае повышенного сопротивления вращению необходимо найти причину неисправности.

Установка прокладки и ГБЦ на блок

Прокладка устанавливается на верхний уровень блока после протирания чистой тканью. Рекомендуется предварительно проверить выравнивание уровней блока и головки с помощью металлической линейки. Следите за тем, чтобы детали не деформировались, так как изогнутые поверхности не позволяют прокладке равномерно зажиматься потоком выхлопных газов. Поврежденные поверхности шлифуются на специальной шлифовальной машине, а для герметизации стыка используется минерализованная прокладка с увеличенной толщиной материала.

Сборка фланца и головки блока цилиндров на блоке.

Перед установкой прокладки рекомендуется проверить выступание верхней кромки гильз цилиндров. Допустимое значение составляет 0,065 — 0,165 мм для атмосферного дизельного двигателя и 0,05 — 0,11 мм для версии с наддувом. Чтобы обеспечить равномерное выравнивание гильз после замены, корпус головки блока цилиндров необходимо установить на блок и запрессовать стандартными башмаками. Под головки болтов должны быть установлены металлические втулки с шагом 100-105 мм; момент затяжки не должен превышать 10-15 Н/м.

При соединении компонентов необходимо использовать новую прокладку, использование ранее использованной пластины строго запрещено. При извлечении арматуры из целлофанового пакета рекомендуется проверить поверхность арматуры, чтобы убедиться, что на ней нет трещин и вмятин. Термостойкая графитовая паста может быть нанесена на обе стороны уплотнения для улучшения герметичности и облегчения снятия фитингов для будущего ремонта.

Порядок затяжки ГБЦ и усилие затяжки

Крепежные болты должны быть затянуты динамометрическим инструментом в соответствии с диаграммой, приведенной в технической документации. Процедура затяжки болтов головки идентична для атмосферных двигателей и двигателей с наддувом. Болты предварительно затягиваются с моментом затяжки 70-90 Н/м, а затем выполняется второй этап затяжки с моментом затяжки 170-190 Н/м (поэтапная затяжка применяется только для дизельных версий с турбонаддувом). Между этапами делается перерыв в 5-6 минут, чтобы прокладка равномерно деформировалась.

Процедура зажима головки цилиндров для двигателей D-240, D-243, D-245

Окончательное закрепление компонентов производится с усилием 190-210 Н/м (атмосферная модель) или 230-250 Н/м (версия с турбонаддувом); прикладывать большее усилие категорически запрещено.

Если хотя бы одно крепление в корпусе блока перекрутилось или сломался стержень (или сломалась головка), головку следует разобрать и отремонтировать резьбу. Не эксплуатируйте двигатель с поврежденным фиксирующим элементом головки.

Контрольная, повторная обтяжка ГБЦ

Проверка трения проводится после ввода агрегата в эксплуатацию, а обычная проверка проводится после 1000 часов работы дизельного двигателя. Процедура требует снятия верхней защиты механизма управления и демонтажа поворотного рычага. Испытание на растяжение проводится по схеме, приведенной в инструкции по эксплуатации. Для испытания используется динамометрический ключ, прикладываемый крутящий момент составляет 190-210 Н/м.

После проверки крутящего момента снятые детали головки блока цилиндров должны быть возвращены в исходное положение, а расстояние между рычагом распределительного вала и концом стержня клапана должно быть проверено, чтобы убедиться, что оно установлено правильно. Для атмосферных силовых агрегатов зазор между впускными и выпускными клапанами составляет 0,20-0,35 мм (когда силовой агрегат прогрет). При регулировке холодного дизельного двигателя рекомендуется устанавливать зазор в пределах 0,20-0,25 мм. Двигатели МТЗ, оснащенные компрессором, отличаются величиной зазора (0,25 мм для впускного трубопровода и 0,45 мм для выпускного).

Ряд клапанов регулируется поворотом винта (после ослабления контргайки) с первого цилиндра (со шкива). Для правильной регулировки зазора поршень перемещается в крайнее положение (определяется моментом перекрытия клапана). После регулировки первого цилиндра необходимо последовательно отрегулировать зазоры остальных клапанов.

Распределительный вал представляет собой пятипозиционный двигатель, приводимый в движение коленчатым валом через передаточные шестерни. Подшипники распределительного вала представляют собой пять втулок, запрессованных в отверстие блока.

Двигатель Д-245

Для обеспечения лучшего всасываемого потока используется турбокомпрессор с регулируемым расходом воздуха. Это позволяет достичь более высокого крутящего момента даже при минимальной частоте вращения коленчатого вала. В то же время турбодвигатель выбрасывает выхлопные газы, соответствующие европейскому стандарту Евро-3. Однако вся линейка двигателей рассчитана на эксплуатацию только при температуре окружающей среды о т-45 до +45 градусов Цельсия. Эти агрегаты в основном используются в дорожных, строительных и колесных транспортных средствах.

Регулировка затяжки головки блока цилиндров

Порядок затяжки болтов головки блока цилиндров определяет последовательность и усилие, с которым болты маховика вкручиваются в спиральные звенья. Следует отметить, что момент затяжки головки блока цилиндров должен составлять от 190 до 210 Нм. Болты и гайки должны быть затянуты.

Процедура регулировки выполняется следующим образом:

- Сначала коленчатый вал должен вращаться через коренные и поршневые подшипники до тех пор, пока клапаны первого цилиндра не закроются. В этот момент открыт только впускной клапан первого цилиндра, а выпускной клапан закрыт. Затем регулируется зазор клапанов 4, 6, 7 и 8, измеренный со стороны вентилятора.

- Затем коленчатый вал поворачивается на один оборот, чтобы заблокировать 4-й цилиндр. В это время регулируются клапаны 1, 2, 3 и 5.

После завершения этой процедуры необходимо вернуть распределительный вал в исходное положение, а затем отрегулировать зазор клапанов D-245 между ними и рычагами распределительного вала, следуя приведенной схеме.

Регулировка клапанов Д-245

Стоит отдельно рассмотреть последовательность регулировки клапанов D-245. Перед началом этой процедуры необходимо ознакомиться с характеристиками устройства. Таким образом, распределительный вал имеет 5 подшипников одновременно и приводится в движение коленчатым валом, а также раздаточной коробкой. Специальные втулки 5 используются в качестве упорных подшипников. Передняя изготовлена из алюминия и расположена в области вентилятора с упорным кольцом, которое фиксирует распределительный вал и предотвращает его проскальзывание. Все остальные втулки изготовлены из чугуна.

Для правильной регулировки клапанов важно отметить, что в качестве штифта для стрельбы используется стальной стержень. Он имеет сферическую часть, которая вставляется непосредственно в штекер. Сама процедура регулировки выглядит следующим образом:

- Сначала необходимо открутить все гайки, крепящие цапфы, а затем снять их вместе с пружинами и цапфами.

- Затем головка откручивается, и головка разбирается. Сами клапаны разжимаются при снятии пружин, шайбы, различных уплотнений и цапфы.

- Сейчас клапаны монтируются с помощью специальных станков или стендов. Для этого на фаску клапанов сначала наносится состав для покрытия, а также добавляется стеариновая кислота.

- Процесс схватывания арматуры (также называемый оплавлением) осуществляется до тех пор, пока не появится сплошная матовая кромка. Ширина бусины должна быть не менее 0,015 см. Важно, чтобы бусины не имели трещин и чтобы любые отклонения по ширине были в пределах 0,5 мм.

Проверка зазора между клапанами и коромыслами

Проверяйте зазор между клапанами и держателями ротора через каждые 20 км (12 миль) и после снятия головки блока цилиндров, подтягивая болты, крепящие головку блока цилиндров, и если клапаны стучат, отрегулируйте их при необходимости.

При испытании на непрогретом дизельном двигателе (температура воды и масла не выше 60 °C) зазор между рычагом и концом стержня клапана должен быть следующим.

Момент затяжки блока цилиндров д 245

Параметры регулировки дизельного двигателя D-245.7, D-245.9, D-245.12C.

1 Давление масла в системе (для дизельного двигателя с предварительным подогревом) при номинальной частоте вращения

2 Рекомендуемая температура охлаждающей жидкости (тепловой режим)

3 Прогиб клинового ремня при приложении усилия 40 Н (4 кгс) к опоре между генератором и коленчатым валом:

4 Зазор между рычагом скрежета и поверхностью вала клапана на холодном дизельном двигателе:

b ) для выпускных клапанов

5 Отрегулируйте угол опережения впрыска топлива на TDC:

— с топливным насосом PP4M10U1f для дизельных двигателей :

— с топливным насосом типа 773 для дизельных двигателей D-245.7, D-245.9

— с топливным насосом 4 УΤНИ — Т-1111007- 20 для дизельных двигателей D-245.12

8 Давление в начале впрыска топлива

9 Момент затяжки основных резьбовых деталей:

— Болты коренных подшипников

— Гайки коренных подшипников коленчатого вала

— Болты головки цилиндра

— Болты крепления маховика

— Крепежные болты для противовеса

— Болты крепления форсунки

— Болты шкива коленчатого вала

— Гайка для крышки центробежного масляного фильтра

Параметры настройки дизельных топливных насосов D-245.7, D-245.9, D-245.12C

Таблица B 1 — Параметры настройки дизельных топливных насосов D-245.7 во время стендовых испытаний

1 Начальный угол потока топлива от первого участка вдоль мениска до вершины распределительного вала (вдоль профиля распределительного вала).

2 Номинальная частота вращения распределительного вала

3 Средняя скорость цикла при номинальной скорости

4 Аномалия расхода топлива при номинальной скорости, макс.

5 об/мин при запуске регулятора

6 об/мин, что соответствует полному автоматическому отключению подачи топлива регулятором, макс.

7 Средний расход топлива в цикле при скорости

8 Давление в начале/конце срабатывания воздушного регулятора при n=500 об/мин.

9 Средний расход топлива в цикле при 550 об/мин без давления на педаль акселератора.

Примечание: Проверьте параметры настройки в соответствии со стр. 2 … 7 топливных насосов при давлении воздуха в пневмокорректоре 0,8 … 1,0 кгс/см 2 с комплектом банковских форсунок, отвечающих требованиям производителя топливного насоса.

Таблица B 2 — Параметры настройки дизельных топливных насосов D-245.9 во время стендовых испытаний.

1 Начальный угол потока топлива от первого участка вдоль мениска до вершины распределительного вала (вдоль профиля распределительного вала).

2 Номинальная частота вращения распределительного вала

3 Средняя скорость цикла при номинальной скорости

4 Аномалия расхода топлива при номинальной скорости, макс.

5 об/мин при запуске регулятора

6 об/мин, что соответствует полному автоматическому отключению подачи топлива регулятором, макс.

7 Средний расход топлива в цикле при скорости

8 Давление в начале/конце срабатывания воздушного регулятора при n=500 об/мин.

9 Средний расход топлива в цикле при 550 об/мин без давления на педаль акселератора.

Примечание: Проверьте параметры настройки в соответствии со стр. 2 … 7 топливных насосов при давлении воздуха в пневмокорректоре 0,8 … 1,0 кгс/см 2 с комплектом банковских форсунок, отвечающих требованиям производителя топливного насоса.

Порядок затяжки болтов головки блока цилиндров определяет последовательность и усилие, с которым болты маховика вкручиваются в спиральные звенья. Следует отметить, что момент затяжки головки блока цилиндров должен составлять от 190 до 210 Нм. Болты и гайки должны быть затянуты.

Регулировка клапанов Д-245

Прежде чем приступить к регулировке клапанов, необходимо понять структуру и характеристики этого узла. Распределительный вал установлен в пяти подшипниках и приводится в движение коленчатым валом и раздаточной коробкой. В качестве подшипников используются пять втулок, которые устанавливаются в отверстие блока методом обжима.

Передняя втулка, изготовленная из алюминия, расположена в зоне вентилятора и имеет упорное кольцо, которое фиксирует распределительный вал от осевого смещения, в то время как остальные втулки изготовлены из чугуна. Стальные регуляторы клапанов имеют специальное чугунное покрытие, а поверхность шара имеет радиус 750 мм. Распредвалы на распределительном валу слегка наклонены.

Для правильной регулировки клапанов D-245 («Евро-2») необходимо учитывать, что шток плунжера изготовлен из стали и имеет сферическую часть, которая вставляется в плунжер. Кронштейны изготовлены из стали и подвешены к валу, закрепленному на 4 столбах. Вал полый, с восемью радиальными отверстиями для подачи масла, а движение рычагов сдерживается распорками в виде пружин.

Особенности

Технические характеристики D 243:

- Силовой агрегат имеет четыре рабочих цилиндра.

- Порядок зажигания топливной смеси — 1-3-4-2.

- Диаметр цилиндров составляет 11 см.

- За один цикл поршень проходит расстояние 12,5 см.

- Общее смещение цилиндров составляет 4,75.

- Мощность двигателя составляет 60 кВт.

- Значение крутящего момента при 600 об/мин составляет 298 Н*м.

- Степень сжатия — 16.

- Расход дизельного топлива составляет 226 г/кВтч.

- Давление масла при максимальной частоте вращения двигателя 0,08 МПа.

- Давление масла при номинальной частоте вращения двигателя составляет 0,25-0,35 МПа.

- Вес двигателя составляет 490 кг.

- Объем масла составляет 12 литров.

- Дизельный двигатель может работать при температуре о т-45 до +40 градусов Цельсия.

Цена дизельного двигателя d 243 новый двигатель — 153 100 руб.

Тюнинг двигателей Д-243

Установка турбины

Можно переоборудовать атмосферный 243 в D-245 с турбокомпрессором, чтобы получить немного больше мощности. Для этого нужна турбина TKR 6 от 245-го, выпускной коллектор под нее от D-245, подвод и отвод масла, настройка насоса впрыска и все работает с нормальными поршнями. Для этого продаются готовые комплекты для установки турбин по довольно выгодной цене. Невозможно получить полноценный D-245 (блок, коленчатый вал и поршни разные), но вы увеличите мощность двигателя.

Большинство владельцев описывают этот двигатель как надежную и проверенную конструкцию, требующую относительно небольшого количества ремонтов. Однако довольно распространенной проблемой является низкое качество обработки деталей и сборки, что приводит к повышенному рабочему шуму и вибрации.

Надежность, проблемы и ремонт ММЗ Д-245

Производство одного из самых известных турбодизельных двигателей ММЗ — Д-245 — началось в 1984 г. Этот двигатель был разработан на базе Д-243 и является его версией с турбонаддувом. Это четырехцилиндровый рядный чугунный блок двигателя 243 с чугунными мокрыми вкладышами, но он получил масляные форсунки для охлаждения поршней. Блок имеет усиленный стальной коленчатый вал с ходом 125 мм, усиленные стальные шатуны и новые алюминиевые поршни с различными втулками. Давление масла для двигателей Д-245 (номинальная частота вращения) — 2,5-3,5 кгс/см 2. Сверху блока установлена модифицированная литая головка с разными седлами клапанов. Диаметр клапанов составляет: вход — 48 мм, выход — 42 мм, диаметр штока — 11 мм. Распределительный вал установлен на блоке двигателя и вращается коленчатым валом через коробку передач, которая воздействует на клапаны через стальные присоски, штоки и рычаги. Регулировка клапанов D-245 производится по мере необходимости, после каждых 500 часов работы следует проверять зазор. Вход и выход должны быть 0,25 мм и 0,45 мм соответственно. Последовательность регулировки клапанов — 1-3-4-2. Разумеется, у него есть собственный впуск, выпуск, насос впрыска 4UTNI-T, более мощный масляный насос и турбокомпрессор TKR-6 (в базовой версии).

В 1998 году началось производство двигателей Д-245 Евро-1. Через три года были выпущены дополнительные версии Euro 2, отличающиеся коленчатым валом, поршнями для степени сжатия 17, головкой блока цилиндров, топливным насосом YZDA 773 и турбиной TKR 6. 1 Двигатели D-245 Euro 3 выпускаются с 2006 года и отличаются поршнями с 42-мм поршневыми пальцами, системой впрыска топлива Common Rail с топливным насосом Bosch CP3.3 и топливными форсунками. Имеется турбина TKR-6.5.1 и ЭБУ Bosch EDC7UC31.

В 2012 году минская компания решила установить на D-245 систему EGR и сажевый фильтр, установить новые форсунки, увеличить давление впрыска до 1600 бар и доработать блок цилиндров, увеличить диаметр блоков подшипников, модифицировать шатуны, установить новый коленчатый вал с другой шатунной шейкой и кривошипами, а также новые поршни и поршневые кольца. Он также имеет распределительный вал и более жесткие пружины клапанов. D-245 E4 оснащен турбокомпрессором C15-505 и управляется ЭБУ Bosch EDC7UC31. Для соответствия нормам выбросов Euro 5 были установлены новые форсунки, давление впрыска было увеличено до 1800 бар, а топовая модель D-245.35E5 оснащена системой SCR. Эти двигатели будут доступны с 2014 года.

Модификации ММЗ Д-245 и их отличия

1) Д-245.1 — двигатель, выпускаемый для ЗИЛа с 1992 года и оснащенный турбиной ТКР-6. Здесь мощность достигает 107 л.с. 2) D-245.2 — трактор, аналогичный D-245, но с интеркулером и другой настройкой ТНВД. Выпускается с 2000 года и имеет мощность 120 л.с. 3. D-245.4 — версия D-245 с турбиной TKR 6-01 без интеркулера, 81 л.с. 4. D-245.5 — аналогичен D245.4, но мощность была увеличена до 88 л.с. 5) Д-245.7 — дизельный двигатель для автобусов и грузовиков до 8 тонн. Это была версия Евро-1 с турбокомпрессором TKR 60-14-3, выдававшая 122 л.с. при 2400 об/мин и 422 Нм крутящего момента при 1500 об/мин. Позже он был модифицирован в E2, E3, E4 и E5. Евро 2 имеет турбину ТКР 60-14-02, Евро 3 имеет турбину ТКР 60-14, а Евро 4 уже имеет турбину ТКР 60.01.01-02. Мощность возросла до 130 л.с. при 2200 об/мин, а крутящий момент — до 422 Нм при 1100-2100 об/мин. 6) D-245.9 — как 245.7, но с турбиной ТКР 60-14-03 (Евро-1), ТКР 60-14-01 (Евро-2/3) или ТКР 60.01.01-03 (Евро-4) и увеличенной мощностью 136 л.с. при 2400 об/мин, крутящим моментом 446 Нм при 1600 об/мин. Двигатель предназначен для грузовиков и автобусов массой до 12 тонн. 7. D-245.10 — Двигатель для Бычка мощностью 107 л.с. 8. D-245.11 — Переделка на 107 л.с. при 2400 об/мин, крутящий момент 355 Нм при 1500 об/мин. 4. Д-245.12 — двигатель без интеркулера с турбиной ТКР-6 (в Евро-1 — ТКР 7H2A) мощностью 109 л.с. 5. Д-245.16 — тракторная версия мощностью 127 л.с. при 1800 об/мин и крутящим моментом 567 Нм при 1500 об/мин. 3. Д-245.20 — версия для ЗИЛа мощностью 107 л.с. 4. Д-245.30 — аналогичен Д245.7, но с турбиной ТКР 60.01.01-01 (60.01.01-05), мощность 156 л.с. при 2400 об/мин, крутящий момент 515 Нм при 1600 об/мин. Переоборудование предназначено для автомобилей грузоподъемностью 12 и 18 тонн. 4) D-245.35 — версия для автомобилей массой до 13, 18 и 21 тонны. Мощность составляет 170 л.с. при 2400 об/мин, крутящий момент 595 Нм при 1500 об/мин. Версии Euro 4 оснащены турбокомпрессором TKR-60.01.01 и развивают мощность 177 л.с. при 2300 об/мин и крутящий момент 650 Нм при 1200-1600 об/мин. 4. D-245.42 — дизельный трактор мощностью 75 л.с. при 1800 об/мин, крутящий момент 365 Нм при 1400 об/мин 4. D-245.43 — другая версия трактора мощностью 84 л.с. при 1800 об/мин, крутящий момент 411 Нм при 1400 об/мин.

Сборка дизеля Д-245

Гильзы цилиндров и опорные поверхности гильз на блоке цилиндров следует протереть ветошью и продуть сжатым воздухом.

Перед сборкой проверьте каждый коленчатый вал магнитным или ультразвуковым тестером на наличие микро- или макротрещин, а соответствующий комплект вкладышей коренных подшипников должен соответствовать размерам коренных подшипников. Подробности см. в статье — Сборка коленчатого вала D-245.

Монтаж шатуна и поршня в сборе

Проверьте размерную группу поршня в сборе и размерную группу гильзы цилиндра.

Поршни в комплекте для дизельного двигателя должны быть той же размерной группы, что и размерная группа гильз цилиндра.

Установка распределителя

Уплотнение распределителя не должно иметь видимых повреждений. Шарики и другие механические повреждения обработанных поверхностей распределителя не допускаются.

Монтаж головки блока цилиндров и клапанной системы

Установка головки цилиндра см. статью — Установка головки цилиндра D-245.

Установка ВРЧ, форсунок, линий высокого и низкого давления

Опорная плита топливного насоса должна быть чистой; насечки или другие повреждения опорной плиты не допускаются. Уплотнение топливного насоса не должно иметь видимых повреждений. При установке топливного насоса необходимо выровнять ведущую шестерню топливного насоса и фланец шестерни. Фланец шестерни топливного насоса должен неплотно прилегать к зубьям шестерни вала топливного насоса. Болты фланца шестерни топливного насоса должны быть затянуты моментом 18,25 Нм. Дизельный двигатель должен быть оснащен форсунками той же группы. Уплотнения на стороне рядом с форсунками должны быть смазаны солидолом. Крепежные винты форсунок должны быть затянуты с моментом 20-25 Нм. Трубы высокого давления должны быть закреплены хомутами и прокладками на расстоянии 10 — 15 мм от гаек. Перед установкой в дизельный двигатель топливопроводы низкого давления должны быть продуты сжатым воздухом.

Установка масляного насоса и корпуса насоса гидроусилителя рулевого управления

Перед установкой масляного насоса проверьте, свободно ли вращаются шестерни. Направляющие штифты масляного насоса должны быть плотно посажены в отверстия крышки первого коренного подшипника.

Под крепежные штифты масляного насоса должны быть установлены стопорные шайбы.

Боковой люфт между шестернями в приводе масляного насоса должен составлять от 0,1 до 0,65 мм.

Болты, крепящие отклоняющую трубку к масляному насосу и блоку цилиндров, должны быть затянуты моментом 15,25 Нм.

Перед установкой корпус насоса гидроусилителя руля необходимо промыть сжатым воздухом и удалить воздух. Боковой люфт между зубьями шестерен привода насоса гидроусилителя руля должен составлять от 0,08 до 0,2 мм.

После установки в дизельный двигатель корпус гидравлического насоса должен быть закрыт крышкой и уплотнением. Полученный для дизельной установки масляный насос должен быть вставлен и проверен. Подробности см. в статье — Установка масляного насоса и корпуса насоса гидроусилителя руля D-245.

Установка головки цилиндров и клапанного механизма Д-245

При необходимости замены седел клапанов следует использовать специальный набор инструментов, показанный на рисунках.

Клапанные пружины и уплотнения клапанов следует устанавливать с помощью специального комплекта фитингов и шпинделя, показанного на рисунках.

Прокладки головки блока цилиндров следует смазывать с обеих сторон графитовой пастой, состоящей из 60% моторного масла и 40% графита (по массе). Износостойкие кольца устанавливаются на металлические кромки отверстий для вкладышей.

Затяните болты (гайки) крепления головки в порядке, показанном на рисунке 3.3. 3. Момент затяжки составляет 190…210 Нм.

Стопорные стержни должны быть вставлены в отверстия в головке цилиндра так, чтобы выступы стопорных стержней вошли в углубления стопорных стержней.

При установке системы клапанов шарики установочных винтов должны быть совмещены с выступами стержней.

Болты и гайки клапана должны быть крепко затянуты.

Зазор между москитным рычагом и торцевой поверхностью стержня клапана на холодном дизельном двигателе должен составлять: впускные клапаны — 0,2+0,05 мм; выпускные клапаны — 0,45-0,05 мм.

Регулировка выполняется в следующей последовательности: поверните коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан первого цилиндра начинает открываться, а выпускной клапан закрывается) и отрегулируйте зазор в четвертом цилиндре, шестом, седьмом и восьмом клапанах (измеряется от нагнетателя), затем поверните коленчатый вал на один оборот, отрегулируйте перекрытие на четвертом цилиндре и отрегулируйте зазор на первом, втором, третьем и пятом клапанах.