Если по какой-либо причине у вас погнулся шток, клапаны следует заменить сразу же после замены, чтобы не ожидать, что они скоро придут в негодность.

Как поменять направляющие втулки клапанов

Отечественные автомобили могут быть отремонтированы вами в любой мастерской. Их конструкция обеспечивает максимальную ремонтопригодность всех узлов и механизмов. Ремонт блока головки блока цилиндров в этом случае не является исключением, замена направляющих втулок клапанов является одной из задач этой процедуры.

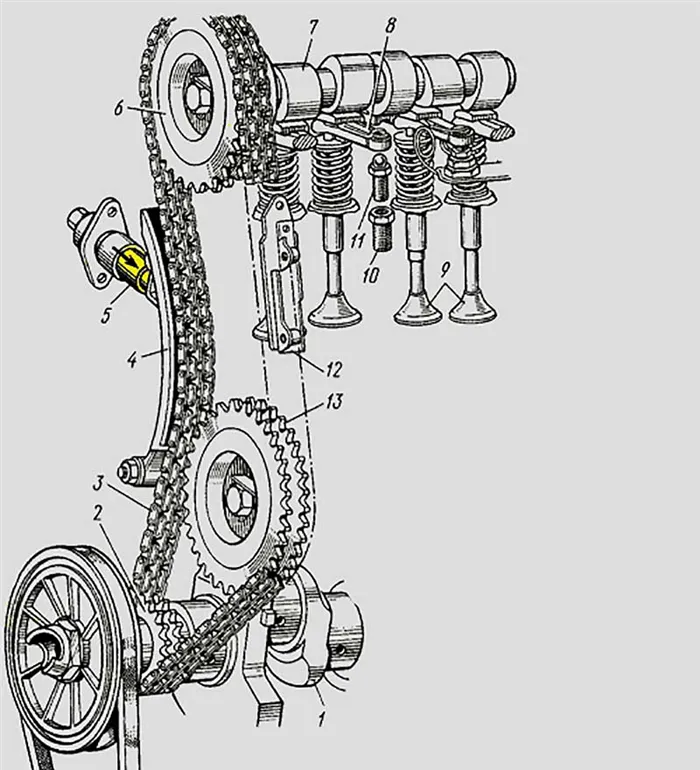

Конструкция механизма

Во время работы клапанной системы движение клапанов происходит в замкнутом пространстве. Направление движения обусловлено ориентацией отверстия, в котором «работает» шток поршня и впускные и выпускные отверстия. Материал шпинделя должен быть выбран как можно более износостойким.

Сталь легирована большим количеством хрома и никеля. Направляющие втулки клапанов, которые соединены со штоком поршня, изготовлены из менее твердого материала, часто из медного сплава. Это связано с тем, что ремонт комплекта таких втулок обходится дешевле, чем замена целого комплекта клапанов с изношенным штоком. Кроме того, муфта из стали и латуни работает гораздо лучше, чем фрикционная муфта.

Люфт между отверстием и клапаном практически отсутствует. Это, а также наличие сальников в штоке, предотвращает попадание масла в камеру сгорания. Однако, поскольку клапаны подвергаются агрессивным условиям эксплуатации и сильным движениям, втулки подвержены износу и должны время от времени заменяться. Если бы их не было, пришлось бы заменить всю головку сгорания, поскольку отверстия, в которых движется шток поршня, изношены.

Необходимость замены втулок

Износ можно распознать по различным признакам, и есть случаи, когда замена втулок является обязательной:

- Моторное масло просачивается в камеру сгорания, что приводит к повышенному расходу масла и сероватым выхлопным газам,

- из головки блока цилиндров раздается характерный стук,

- в случае полной замены узла клапана,

- капитальный ремонт головки блока цилиндров.

Тип инструмента Инструмент

Выпрессовка втулок

Самым популярным инструментом для декомпрессии является ударный инструмент. Очистите ранее снятую головку цилиндра от грязи. Затем закрепите его на верстаке. Необходим специальный съемник — цилиндрический шпиндель из латуни или бронзы длиной 80-100 мм. На одном конце должно быть отверстие диаметром 30-40 мм, диаметр которого на 1-2 мм меньше диаметра внутреннего отверстия кольца. Максимальный диаметр вала не должен быть больше наружного размера втулки.

Перед забиванием колец нагрейте головку примерно до 100-120°C. Это ослабляет натяжение между втулками и корпусом. Электрическая плита подходит для условий в гараже. Ни в коем случае нельзя использовать для этой операции горелку, чтобы не перегреть металл и не изменить «геометрию» поверхности детали кузова. Удары молотком должны производиться со стороны камеры сгорания.

После ослабления крепежного отверстия необходимо измерить его диаметр. Это необходимо для правильной установки интерференционной посадки, т.е. разницы между размером новой втулки и диаметром соединения. Восстановительное кольцо должно быть на 0,03-0,05 мм больше. Это обеспечит плотное прилегание. Измерения следует проводить с холодной головой.

Запрессовка ремонтного комплекта

Во избежание повреждения поверхностей отверстий и образования зазубрин, перед заменой направляющих колец клапанов головку блока цилиндров следует слегка прогреть. Ремонтному комплекту следует дать остыть, чтобы он лучше прилегал. Для этой цели подойдет бытовая морозильная камера. Без таких манипуляций вы не добьетесь хорошей посадки на пресс, и тогда все быстро «расшатается» на месте. И вам придется разбирать сборку с нуля.

Причины и следствия износа втулки клапанов

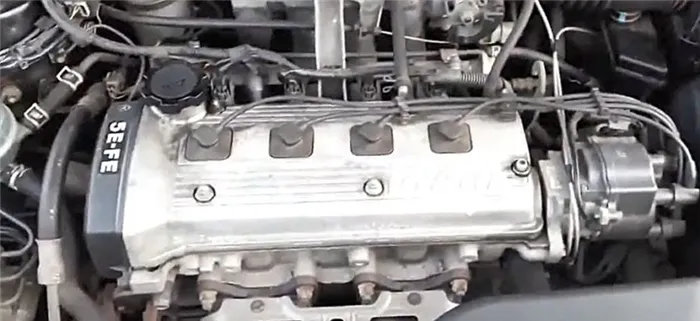

На рисунке клапанные вставки, если они изношены, расход масла двигателем ухудшится.

Износ внутренней поверхности втулки клапана приводит к повышенному расходу масла, поскольку из-за зазора клапанная крышка изнашивается быстрее, и масло попадает в камеру сгорания. Это приводит к повышенному загрязнению, нарушению температурного режима, увеличению выбросов выхлопных газов и, при наличии каталитического нейтрализатора, к выходу его из строя. Это более новые двигатели с 16 клапанами ВАЗ 2110, Priora, Granta.

В идеальных условиях, при своевременной замене хорошего масла и работе двигателя без перегрева, втулку следует менять не ранее чем через 180-200 тысяч километров пробега. Однако, если масло имеет недостаточную вязкость, а зазор клапана не контролируется, втулка может износиться в боковом направлении из-за увеличения радиальной нагрузки на клапан и ослабления его подвижности на юбке поршневого штока. Поэтому настоятельно рекомендуется проверять зазор в направляющих втулках клапанов после каждой замены клапанной крышки. Если он слишком велик или имеет чрезмерный зазор, втулки следует заменить.

Порядок снятия ГБЦ и направляющих втулок

Проверка и устранение теплового зазора в клапанной системе Рено Логан.

Перед началом ремонта необходимо иметь полный комплект для восстановления работоспособности головки блока цилиндров. Этот компонент двигателя не разрушается сразу, а изнашивается постепенно. На срок службы влияют:

- своевременная замена масла,

- поддержание теплового режима работы устройства,

- качество используемого топлива.

После снятия головки блока цилиндров можно приступать к ремонту поврежденного блока. Эта работа считается самой утомительной и трудоемкой. Сначала необходимо отсоединить аккумулятор, а затем очистить трубопроводы головки, слив охлаждающую жидкость через сливную пробку в специально подготовленную емкость. Следующим шагом будет снятие всасывающего шланга. Осторожно снимите термостат и ремень ГРМ. Закрепите распределительные валы так, чтобы шкивы можно было легко снять. Следующим шагом будет снятие датчика охлаждающей жидкости двигателя.

Во время этого ремонта необходимо также снять клапанную крышку после откручивания всех крепежных винтов. Крышка головки блока цилиндров, установленная на столе, должна быть тщательно очищена от остатков старой прокладки, потеков масла и пыли и промыта бензином. Следующим шагом является разборка, при которой сначала необходимо снять рычаг. Затем ослабьте клапаны с помощью оснастки. Крышку клапана можно снять с помощью широкой шлицевой отвертки или специального инструмента. Затем демонтируйте клапаны, шайбы и пружины (внутренние и внешние).

Может случиться так, что клапан не выходит из своего седла должным образом. В этих случаях по клапану необходимо несколько раз ударить молотком. Дефектная гильза удаляется из головки с помощью рукавного инструмента.

Эти ремонтные работы должны выполняться с большой осторожностью, так как неосторожность может привести к повреждению седел или поверхностей головки блока цилиндров. Все детали блока цилиндров должны быть осмотрены на предмет повреждений или износа.

Если по какой-либо причине у вас погнулся шток, клапаны следует заменить сразу же после замены, чтобы не ожидать, что они скоро придут в негодность.

Измеряем натяг втулки перед заменой

Общее правило при замене втулок на двигателе заключается в том, что новые детали никогда не следует запрессовывать без измерения фактического размера. Поэтому для определения интерференции необходимо точно измерить диаметр седла и новой втулки. Она должна составлять 0,03-0,05 мм (т.е. диаметр втулки больше диаметра седла на эту величину).

Если втулка имеет слишком маленький диаметр из-за «свободного» отверстия, диаметр отверстия следует увеличить, чтобы втулка была правильно подобрана для ремонта. Опять же, это следует делать только на станке, чтобы избежать деформации отверстия. Для ремонта рекомендуется использовать втулку большего размера, так как старая втулка уже имеет деформированный материал на поверхности, а новая втулка — нет, и шероховатость поверхности больше.

Как запрессовать втулки клапанов

Перед прессованием убедитесь, что детали имеют разную температуру: Нагрейте головку до 150 градусов и охладите втулки. Прессование производится быстро, двумя-тремя ударами молотка по шпинделю. Если втулка имеет тонкий выступ для крепления маслосъемного колпачка, шпиндель не должен касаться этого выступа ни с какой стороны, иначе втулка сломается.

Некоторые установщики запрессовывают втулки «холодным» способом, не нагревая и не охлаждая детали. Это нехорошо. При сильном вмешательстве алюминиевый сплав деформируется, а фактическое вмешательство уменьшается. Если в процессе работы двигателя посадка естественным образом ослабнет, клапан в такой гильзе начнет перегреваться. Это происходит из-за прекращения отвода тепла от стержня клапана к головке. Затем втулка начинает «ездить» в гнезде. Другими словами, потребуется повторный ремонт, который будет сложнее предыдущего.

После сжатия втулок и остывания головки отверстия калибруются сверлами. Здесь тоже есть тонкий момент. Желательно использовать специальные алмазные сверла, так как они обеспечивают постоянный размер отверстия в течение достаточно длительного времени. Простые ручные сверла из инструментальной стали быстро изнашиваются и обычно годятся только для одной или двух головок.

Обязательно проверьте зазор клапанов во втулках после обработки отверстий. Они должны быть в пределах 0,02-0,04 мм для впускных клапанов и 0,03-0,04 мм для выпускных клапанов. Особенно для выпускных клапанов не следует стремиться к минимальным зазорам, так как это может привести к заклиниванию клапана во время работы.

Ремонт седел клапанов

Основными задачами являются обеспечение соосности рабочей фаски и отверстия втулки и создание определенного профиля посадки, рекомендованного производителем для конкретной модели двигателя.

Для обработки подшипников используются различные инструменты. В мастерской обычно используются ручные угловые фрезы с жесткой опорой на направляющий стержень (пилот). Фрезы обычно имеют углы заострения 30, 45 и 60 градусов. Эти фрезы могут быть изготовлены из инструментальной стали или с твердосплавными пластинами.

Основным недостатком этого инструмента является люфт в направляющем кольце, особенно при его износе. Этот люфт значительно усложняет выравнивание седла и втулки.

В результате механической обработки получается специфический профиль седла: уплотнительная фаска и две соседние фаски. Здесь необходимо соблюдать спецификации производителя автомобиля, но есть и некоторые общие рекомендации. В подавляющем большинстве двигателей уплотнительная фаска имеет угол 45 градусов и ширину около 1,5 мм. Соединительные скосы обычно составляют 30 и 60 градусов, но в редких случаях встречаются седла с более сложным профилем.

Если для ремонта используются ручные фрезы и режущие головки, уплотнительная фаска предварительно обрабатывается до тех пор, пока поверхность не станет ровной и без дефектов.