Вставьте насос охлаждающей жидкости с прокладкой в гнездо блока цилиндров и закрепите болтами. Установите и закрепите защитный кожух задней звездочки.

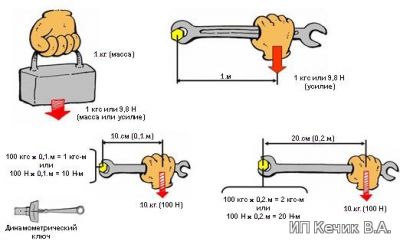

Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

Для увеличения прочности и срока службы резьбовых соединений, а также для повышения их устойчивости к различным внешним факторам необходимо правильно затягивать крепежные детали, рассчитывая усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается исходя из температурного режима, свойств материала и нагрузки, которая будет оказываться на резьбовое соединение.

Например, под воздействием температурных показателей металл начинает расширяться, а под действием вибрации к элементу прикладывается дополнительная нагрузка. Следовательно, чтобы свести к минимуму влияющие факторы, болты необходимо затягивать с правильным расчетом усилия. Предлагаем вам ознакомиться с таблицей силы затяжки болтов, а также с методами и инструментами для проведения работ.

Что такое затяжное усилие и как его узнать?

Момент затяжки – это мера усилия, которое необходимо приложить к резьбовым соединениям в процессе их свинчивания. Если крепеж был затянут с чуть большим усилием, чем необходимо, то под воздействием различных механических факторов резьбовое соединение может не держаться, теряется герметичность скрепляемых деталей, что приводит к тяжелым последствиям. Также при чрезмерном усилии резьбовое соединение или прикрепляемые детали могут просто разрушиться, что приведет к обрыву резьбы или трещинам в элементах конструкции.

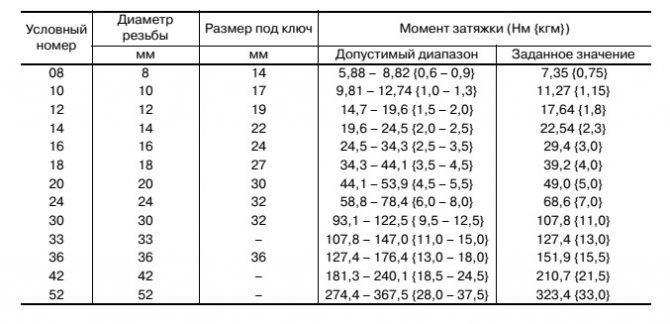

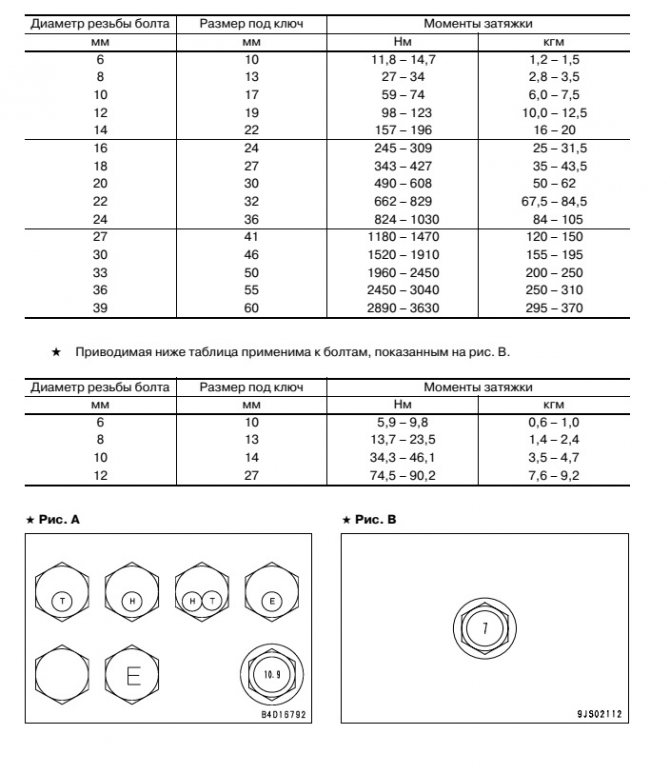

Каждый типоразмер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе динамометрическим ключом, который указан в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Прежде чем устанавливать вкладыши, первым делом необходимо удалить консервирующую смазку и нанести тонкий слой масла. Далее устанавливаем коренные подшипники в коренные шейки, не забывая, что промежуточный вкладыш отличается от остальных.

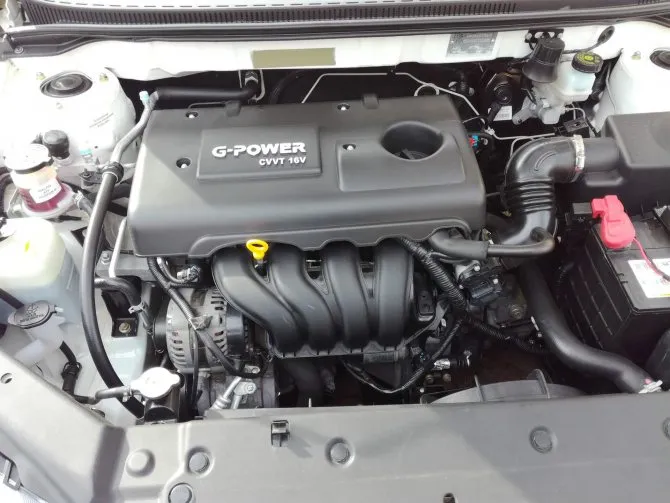

ОСНОВНЫЕ ДАННЫЕ ДЛЯ КОНТРОЛЯ, РЕГУЛИРОВКИ И ОБСЛУЖИВАНИЯ

Тип масла ACEA AZ/VZ, SAE 5W30 или SAE 0W30 (для работы при

температура ниже -25 °С

Объем масла в системе смазки, л:

— 1.4 и 1.6 DOHC 3.5

Идентификационные номера (модификаций):

— 1,4; 1,6

— 1,8

AF13

2017 ФГ

Тип рабочей жидкости ATF Opel 09120 541

Заправочный объем, л 4,0

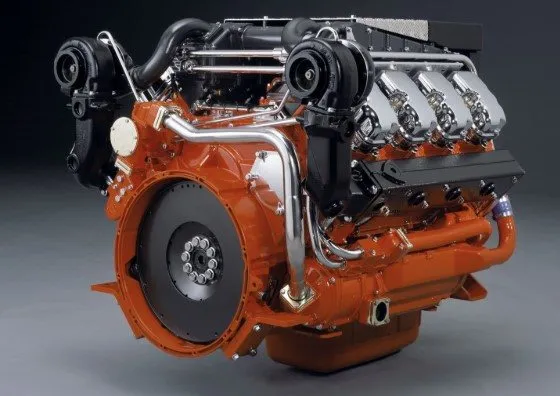

МОМЕНТЫ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

Наименование деталей Момент затяжки, Нм

Болты крепления рамы селектора к кузову 5

Болты крепления корпуса механизма переключения передач 20

Болты крепления коробки передач к блоку цилиндров 60

Болты крепления коробки передач к платформе картера двигателя 40

Болты крепления кронштейна нижней штанги силового агрегата 90

Болты крепления кронштейна левой опоры силового агрегата 48

Когда соединения имеют более мелкий шаг, то перед затяжкой деталей необходимо свериться с инструкцией по эксплуатации конкретного изделия. То же самое относится к наиболее ответственным или вибронагруженным узлам или узлам, изготовленным из цветных сплавов.

Изготовление резьбы

Для получения дюймовой огранки используют 2 основных метода:

Накатка изготовлена со специальными нарезными роликами, профиль которых повторяет контур резьбы. Заготовка помещается между роликами и нити наматываются до необходимых размеров.

Пряжа, изготовленная этим методом, имеет более высокие механические характеристики за счет более плавного распределения волн напряжений между витками. Также накатка имеет высокую производительность, что позволило найти ей широкое применение в массовом производстве.

Недостатком прокатного метода является сложность изготовления валков. Ваша точность должна быть высокой. В противном случае очень сложно гарантировать требуемые размеры резьбы. Второй момент – это материал рекламных роликов. Он должен иметь улучшенные механические свойства. Обычно для этого используют высоколегированные штампованные стали. Все это делает метод накатки очень затратным с экономической точки зрения.

Это интересно: как отличить латунь от бронзы: проверенные способы

Нарезные резьбы проще в изготовлении, но по механическим свойствам, особенно по пределу прочности, заметно уступают накатным. Это связано с наличием более острых краев профиля и, следовательно, с более высоким значением коэффициента напряжения.

Изделие нарезают двумя способами:

Для ручной резки используются патрица (для внутренней речки) и плашка (для внешней). Труба зажимается. В его конец помещают один из указанных видов подручных средств и ввинчивают в него в зависимости от вида резьбы. Сделать разрез. Этот процесс повторяется для улучшения чистоты и точности.

На токарном станке алгоритм действий довольно похож. Только трубки зажимаются не в тисках, а в патроне станка. Затем вставляется фреза, включается подача нити, и машина начинает производственный процесс. Этот способ более эффективен, чем ручная резка, но требует от токаря определенной квалификации.

Прочность болта

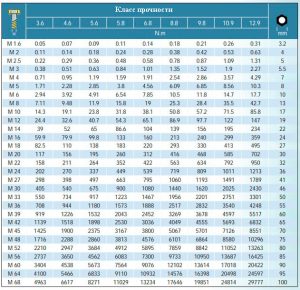

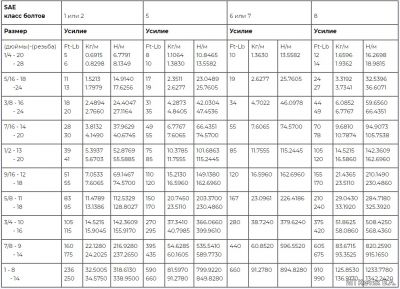

В следующей таблице показаны характеристики прочности для различных классов прочности болтов, винтов и шпилек из метрической стали:

| Класс | Диапазон номинальных размеров (мм) | Прочность (МПа) | Предел прочности, не менее (МПа) | Предел прочности, не менее (МПа) | Материал |

| 4.6 | 5-100 | 225 | 240 | 400 | Низко- или среднеуглеродистая сталь |

| 4,8 | 1,6-16 | 310 | 340 | 420 | Низко- или среднеуглеродистая сталь; полностью или частично отожженный |

| 5,8 | 5-24 | 380 | 420 | 520 | Низко- или среднеуглеродистая сталь; холодная работа |

| 8,8 | До 16 (включительно.) | 660 | 640 | 800 | Среднеуглеродистая сталь; дубление |

| 8,8 | 17-72 | 580 | 660 | 830 | Среднеуглеродистая сталь; дубление |

| 9,8 | 1,6-16 | 650 | 720 | 900 | Среднеуглеродистая сталь; дубление |

| 10,9 | 5-100 | 830 | 940 | 1040 | Стальной сплав; дубление |

| 12,9 | 1,6-100 | 970 | 1100 | 1220 | Стальной сплав; дубление |

Предел прочности или предел прочности при растяжении можно определить как максимальное напряжение при растяжении, которое компонент может выдержать до разрушения. Запас прочности можно определить как максимальное растягивающее напряжение, которое компонент может выдержать до того, как начнется пластическая или остаточная деформация при снятии приложенного напряжения.

Прочность на растяжение — это единица растягивающего напряжения, которое компонент может выдержать, когда он демонстрирует 0,2% пластической или остаточной деформации. Марка обычно указывается на головке болта. Эти два числа указывают на прочность болта или винта на растяжение.

В случае болта класса 8.8 первая цифра означает, что предел прочности при растяжении составляет не менее 800 МПа. Вторая цифра означает, что крепеж начнет выдавать 80 % предела прочности, то есть не менее 640 МПа.

Тип масла ACEA AZ/VZ, SAE 5W30 или SAE 0W30 (для работы при

температура ниже -25 °С

Объем масла в системе смазки, л:

— 1.4 и 1.6 DOHC 3.5

Определение момента затяжки

Рассмотрим порядок определения момента затяжки динамометрическим ключом.

Динамометрический ключ можно разделить на несколько типов.

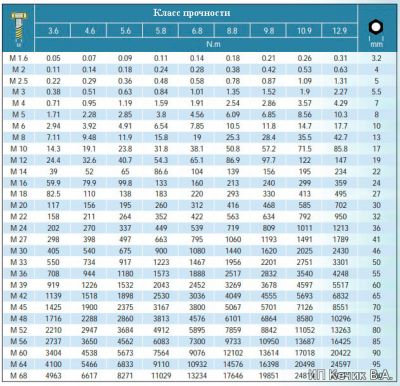

Стрелочный ключ

Самый простой тип ключа. Принцип его работы основан на отклонении рычага со шкалой относительно неподвижного указателя. Ручка торсиона используется для передачи усилия на крепеж. Стрелочный указатель с одной стороны прикреплен к головке ключа, а с другой стороны свободен и служит указателем, показывающим значение крутящего момента в определенный момент времени.

- низкая стоимость продукта;

- шкала работает в обе стороны. Позволяет затягивать крепеж как с правой, так и с левой резьбой.

Среди недостатков можно выделить:

- низкая точность (погрешность измерения 4-10%);

- эти ключи не поддаются регулировке и поэтому со временем изнашиваются и теряют точность измерения, делая их непригодными для использования;

- крайне сложно работать в труднодоступных местах, ведь нужно всегда следить за затяжкой по стрелке;

- отсутствует храповой механизм, как у трещоточного ключа, в связи с этим ключ необходимо всегда переставлять заново;

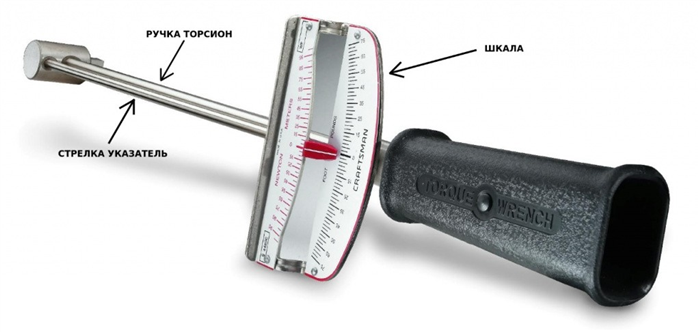

Предельный ключ (белковый)

Конструкция этого динамометрического ключа показана на рисунке. В этом ключе есть специальный механизм, позволяющий задать необходимый крутящий момент и передать его закручиваемому элементу. Кроме того, у этого ключа есть храповик, как у обычного храповика. Необходимый момент затяжки можно установить с помощью шкал, расположенных на корпусе изделия. Как только при затяжке будет достигнут необходимый момент затяжки, раздастся щелчок и сработает замок, который не позволит превысить установленное усилие крутящего момента. Концевой ключ очень удобен в использовании, так как при его использовании нужно только провернуть соединение до щелчка. Данные ключи имеют широкий диапазон крутящего момента (от 5 до 3000 Нм). Размеры соединительных блоков от 1/4 дюйма до 1 дюйма.

- погрешность этого ключа не превышает 4%;

- достаточно прост в использовании, так как есть храповой механизм;

- можно задать необходимый крутящий момент, при достижении которого ключ будет издавать характерный щелчок;

- легко использовать в труднодоступных местах;

- может работать с крепежом как с правой, так и с левой резьбой.

Среди недостатков можно выделить:

- необходимость калибровки этого ключа;

- со временем храповой механизм может выйти из строя, но для некоторых моделей ключей можно приобрести отдельно ремкомплект.

Цифровой

По сравнению с предыдущими ключами, этот динамометрический ключ имеет много возможностей. Специальный датчик ключа генерирует сигнал, который преобразуется в требуемую величину крутящего момента и отображается на дисплее электронного ключа. Этот ключ имеет минимальную погрешность измерения из-за электронных компонентов. Требуемый момент затяжки устанавливается на экране, при нажатии на эту клавишу издается звуковой сигнал. Во время работы дисплей показывает значение крутящего момента в режиме реального времени.

Таблица усилий затяжки метрических болтов

| Размер | Класс прочности Нью-Мексико* |

||||||||

| 3,6 | 4.6 | 5.6 | 5,8 | 6,8 | 8,8 | 9,8 | 10,9 | 12,9 | |

| М1.6 | 0,05 | 0,07 | 0,09 | 0,11 | 0,14 | 0,18 | 0,21 | 0,26 | 0,31 |

| М2 | 0,11 | 0,14 | 0,18 | 0,24 | 0,28 | 0,38 | 0,42 | 0,53 | 0,63 |

| М2,5 | 0,22 | 0,29 | 0,36 | 0,48 | 0,58 | 0,78 | 0,87 | 1,09 | 1,31 |

| М3 | 0,38 | 0,51 | 0,63 | 0,84 | 1.01 | 1,35 | 1,52 | 1,90 | 2,27 |

| М4 | 0,71 | 0,95 | 1.19 | 1,59 | 1,91 | 2,54 | 2,86 | 3,57 | 4.29 |

| М5 | 1,71 | 2,28 | 2,85 | 3,80 | 4,56 | 6.09 | 6,85 | 8,56 | 10.3 |

| М6 | 2,94 | 3,92 | 4,91 | 6,54 | 7,85 | 10,5 | 11,8 | 14,7 | 17,7 |

| М8 | 7.11 | 9,48 | 11,9 | 15,8 | 19,0 | 25,3 | 28,4 | 35,5 | 42,7 |

| М10 | 14.3 | 19.1 | 23,8 | 31,8 | 38.1 | 50,8 | 57,2 | 71,5 | 85,8 |

| М12 | 24,4 | 32,6 | 40,7 | 54,3 | 65,1 | 86,9 | 97,7 | 122 | 147 |

| М14 | 39 | 52 | шестьдесят пять | 86,6 | 104 | 139 | 156 | 195 | 2. 3. 4 |

| М16 | 59,9 | 79,9 | 99,8 | 133 | 160 | 213 | 240 | 299 | 359 |

| М18 | 82,5 | 110 | 138 | 183 | 220 | 293 | 330 | 413 | 495 |

| М20 | 117 | 156 | 195 | 260 | 312 | 416 | 468 | 585 | 702 |

| М22 | 158 | 211 | 264 | 352 | 422 | 563 | 634 | 792 | 950 |

| М24 | 202 | 270 | 337 | 449 | 539 | 719 | 809 | 1011 | 1213 |

| М27 | 298 | 398 | 497 | 663 | 795 | 1060 | 1193 | 1491 | 1789 г |

| М30 | 405 | 540 | 675 | 900 | 1080 | 1440 | 1620 | 2025 | 2430 |

| М33 | 550 | 734 | 917 | 1223 | 1467 | 1956 г | 2201 | 2751 | 3301 |

| М36 | 708 | 944 | 1180 | 1573 | 1888 г | 2517 | 2832 | 3540 | 4248 |

| М39 | 919 | 1226 | 1532 | 2043 | 2452 | 3269 | 3678 | 4597 | 5517 |

| М42 | 1139 | 1518 | 1898 г | 2530 | 3036 | 4049 | 4555 | 5693 | 6832 |

| М45 | 1425 | 1900 г | 2375 | 3167 | 3800 | 5067 | 5701 | 7126 | 8551 |

| М48 | 1716 | 2288 | 2860 | 3313 | 4576 | 6101 | 6864 | 8580 | 10296 |

| М52 | 2210 | 2947 | 3684 | 4912 | 5895 | 7859 | 8842 | 11052 | 13263 |

| М56 | 2737 | 3650 | 4562 | 6083 | 7300 | 9733 | 10950 | 13687 | 16425 |

| М60 | 3404 | 4538 | 5673 | 7564 | 9076 | 12102 | 13614 | 17018 | 20422 |

| М64 | 4100 | 5466 | 6833 | 9110 | 10932 | 14576 | 16398 | 20498 | 24597 |

| М68 | 4963 | 6617 | 8271 | 11029 | 13234 | 17646 | 19851 | 24814 | 29777 |

Это порядок затяжки болтов ГБЦ на ВАЗ 2105-2107. Такой порядок обеспечивает как бы сглаживание «волны» от центра к краям. Порядок затяжки болтов клапанной крышки точно такой же, разница только в том, что на некоторых машинах клапанная крышка притягивается к гайкам.

Виды и размеры вкладышей

В целом вкладыши коленчатого вала делятся на две группы:

- Первый тип называется корневым подшипником. Они расположены между коленчатым валом и местами его прохождения через кожух двигателя. Они выдерживают наибольшую нагрузку, так как именно на них закреплен и вращается коленчатый вал.

- Ко второй группе относятся шатунные вкладыши. Они расположены между шатунами и коленчатым валом, их шейками. Они также несут огромные нагрузки.

Коренные и шатунные подшипники изготавливаются индивидуально для каждого типа двигателя со своими размерами. Также для большинства автомобильных двигателей помимо номинальных заводских размеров выпускаются и ремонтные вкладыши. Внешний размер ремонтных вкладышей остается неизменным, а внутренний диаметр регулируется за счет увеличения толщины вкладыша. Всего таких размеров четыре с шагом 0,25мм.

Ни для кого не секрет, что при большом пробеге автомобиля изнашиваются не только коренные и шатунные вкладыши, но и шейки коленчатого вала. Эти обстоятельства приводят к необходимости замены вкладышей номинальных размеров ремонтными вкладышами. Чтобы поставить ту или иную ремонтную вставку, шейку сверлят до определенного диаметра. Также диаметр подбирается для каждого из размеров вкладыша индивидуально.

Если, например, уже применялся ремонтный размер 0,25мм, то при удалении дефектов на шейках коленчатого вала следует использовать размер 0,5мм, а при сильных царапинах 0,75мм. При правильной замене вкладышей двигатель должен проработать не одну тысячу километров, если, конечно, не работают другие системы автомобиля.

Также есть варианты, когда сверление не требуется и вкладыши просто меняются на новые. Но люди, занимающиеся этим профессионально, не советуют просто менять накладки на новые. Объясняется это тем, что в процессе работы и эксплуатации накладок на валу все же возникают микродефекты, которые на первый взгляд не видны. В общем без шлифовки возможен быстрый износ и малый ресурс КШМ.

Признаки износа коренных и шатунных вкладышей

В разговорах автолюбителей часто слышатся фразы: «Двигатель застучал» или «Вкладыши закрутились», эти слова чаще всего относятся к износу вкладышей. Это, в свою очередь, является серьезной поломкой двигателя. Первыми признаками таких неисправностей являются потеря давления масла или появление посторонних звуков при работе двигателя. Неопытному автомобилисту будет сложно определить признаки неисправности накладок, поэтому лучше сразу обратиться к специалисту.

Для профессионала выслушать и поставить диагноз не составит серьезной проблемы. Обычно эту процедуру делают на холостых оборотах двигателя, сильно нажимая на педаль акселератора. Есть мнение, что если звук глухой или скрежещущий, то проблема в коренных подшипниках. Если шатунные подшипники выходят из строя, удар становится все сильнее и сильнее.

Есть еще один способ проверить износ. Необходимо поочередно выкручивать свечи зажигания или форсунки для дизельных двигателей. Если стук пропадает при выкручивании свечи, то это тот цилиндр, в котором проблемы.

Проблема низкого давления масла не обязательно может быть вызвана износом вкладыша. Возможно, неисправен масляный насос, редукционный клапан или изношена опора распределительного вала. Поэтому сначала проверяем все узлы системы смазки и только после этого делаем выводы, что именно ремонтировать.

Для затягивания тяжелых болтов часто требуется дополнительное оборудование для увеличения крутящего момента. Обычно в такой ситуации используется ключ-умножитель.

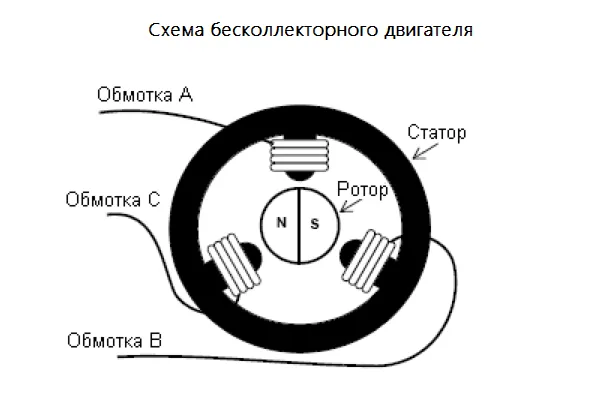

Подшипники скольжения, их виды и роль в работе ДВС.

Коренные и шатунные подшипники представляют собой два типа подшипников скольжения. Они изготавливаются по одинаковой технологии и отличаются друг от друга только внутренним диаметром (у шатунных подшипников этот диаметр меньше).

Основная задача вкладышей – преобразовывать поступательные движения (вверх-вниз) во вращательные и обеспечивать правильную работу коленчатого вала, чтобы он не изнашивался преждевременно. Именно для этих целей вкладыши устанавливаются под строго определенное пространство, в котором поддерживается строго заданное давление масла.

Если этот зазор увеличивается, давление масла в двигателе снижается, а значит, намного быстрее изнашиваются шейки газораспределительного механизма, коленвала и других важных узлов. Само собой разумеется, что слишком большое давление (уменьшенный зазор) тоже ничего положительного не приносит, так как создает дополнительные помехи в работе коленчатого вала, его может начать подклинивать. Именно поэтому так важен контроль этого зазора, который невозможен без применения в ремонтных работах динамометрического ключа, знания необходимых параметров, прописанных заводом-изготовителем в технической литературе по ремонту двигателя, а также соблюдения присоединительных крутящий момент на шатуне и коренном подшипнике. Кстати, усилие (момент) затяжки шатунных болтов и крышек коренных подшипников разное.

Обратите внимание, что приведенные нормы актуальны только при использовании новых комплектов деталей, так как сборка/разборка бывшего в эксплуатации комплекта в силу его разработки не может гарантировать соблюдение необходимых зазоров. Как вариант, в этой ситуации при затяжке болтов можно ориентироваться на верхнюю границу рекомендуемого крутящего момента, а можно использовать специальные ремонтные вставки с четырьмя разными размерами, отличающимися друг от друга на 0,25мм, главное, чтобы коленвал был притерт чтобы минимальное расстояние между фрикционными элементами не составляло 0,025/0,05/0,075/0,1/0,125 (в зависимости от имеющегося комплекта и используемого ремонтного средства).

Примеры конкретных моментов затяжки шатунных болтов и крышек коренных подшипников некоторых автомобилей семейства ВАЗ.

Есть еще один способ проверить износ. Необходимо поочередно выкручивать свечи зажигания или форсунки для дизельных двигателей. Если стук пропадает при выкручивании свечи, то это тот цилиндр, в котором проблемы.

Практические аспекты затяжки узла ГБЦ автомобиля

Эту процедуру можно выполнить с помощью динамометрического ключа. Что касается ГБЦ (по аббревиатуре ГБЦ), то это одна из составляющих силового агрегата вашего автомобиля. Сам процесс затягивания резьбы не сложен, нужен только правильный набор инструментов. Подтягивать ГБЦ необходимо с некоторой периодичностью для автомобилей ВАЗ и Лада, которые были выпущены не позднее 2011 года. Это вызвано появлением влаги в местах соприкосновения с цилиндрами. В этой ситуации происходит утечка масла.

При затяжке болтов на головке придерживаемся простых рекомендаций:

- при завинчивании болтов с любым типом резьбы не забывайте о достаточном количестве смазки. Довольно часто используется менее вязкое моторное масло, чем рекомендуется;

- если в процессе обнаружен поврежденный болт или забита резьба, необходимо прекратить затяжку, заменить болт или прочистить соответствующее отверстие в блоке цилиндров. Если не следовать этой рекомендации, смазка продолжит вытекать из двигателя;

- при выполнении процедуры затяжки могут использоваться как новые, так и бывшие в употреблении болты. Что касается новых, то они имеют более высокое сопротивление кручению; в результате процесс настройки сильно меняется. При саморегулировании усилия необходимо провести 2-3 цикла затяжки и вывернуть винт до упора. Затем нужно установить «нужный» момент (см таблицу) и затянуть его не до максимума, а до 50% от максимально возможного значения;

- инструмент должен быть тщательно выбран. Чем точнее вы будете, тем меньше вероятность того, что вы повредите нить. Наиболее точные значения момента затяжки получаются при использовании ключей с индикатором усилия типа «циферблат.

Советы по затяжке болтов ГБЦ

Возможно, вам помогут следующие советы:

- Изучите паспорт производителя. Он содержит необходимые индикаторы усилия, а также момент затяжки.

- Проверьте болты. Если они сломаются или порвется резьба, их необходимо заменить.

- Отверстие и резьбу необходимо содержать в чистоте, в случае загрязнения очищать щеткой.

- При встрече с «глухими» отверстиями следует нанести на болты смазочное масло, но не переусердствовать, так как избыток масла не позволит затянуть болт.

Это главное, что я хотел сказать на эту тему. Не забывайте подписываться на обновления и советуйте это друзьям. В ближайшие дни подготовлю серию новых публикаций. Если у вас есть вопросы, не стесняйтесь спросить! С вами был Андрей Кульпанов — до скорой встречи!