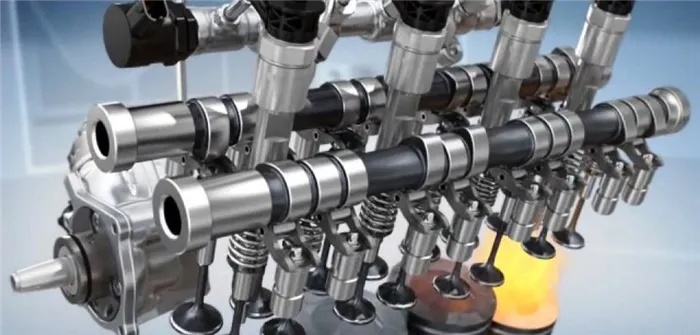

В большинстве случаев эти детали подпружинены. Они движутся от вала синхронизации. Этот вал синхронизируется с коленчатым валом с помощью ремня или цепи.

Как работает двигатель внутреннего сгорания

Читатели Mafin Media уже знакомы с двигателями внутреннего сгорания (ДВС) и знают о различиях между 6-ступенчатыми VR и 4-ступенчатыми рядными двигателями, а также о плюсах и минусах роторно-поршневых двигателей. Этот новый материал кратко объясняет, как работает «сердце автомобильной промышленности».

Механические самоходные машины активно разрабатывались в 18 веке. Однако только в 1880-х годах немецкие конструкторы Готлиб Даймлер и Карл Бенц установили первые бензиновые двигатели на мотоциклы и трехколесные велосипеды. Самоходная баржа Benz приводилась в движение одноцилиндровым двигателем мощностью 1,5 л.с. (мощность условно измеряется в лошадиных силах и киловаттах).

За почти полтора века «самоходной» истории принципы работы двигателя внутреннего сгорания кардинально не изменились. Колеса приводятся в движение механической энергией, получаемой от сгорания топливно-воздушной смеси в двигателе.

«Коктейль» для двигателя

Смесь представляет собой коктейль из топлива и воздуха. Среднее соотношение воздух/топливо в бензиновом двигателе составляет 1:15, т.е. 1 единица топлива и 15 единиц воздуха. Добавление большего количества топлива (обогащение воздуха) снижает эффективность использования топлива; добавление меньшего количества топлива (обеднение) снижает эффективность. Если добавлено слишком мало или слишком много смеси, двигатель может не запуститься.

Смеси можно смешивать несколькими способами. В устаревших карбюраторных двигателях топливо «готовится» в отдельном механизме — карбюраторе. После смешивания воздуха и топлива смесь подается в двигатель, где происходит ее сгорание. Карбюраторные двигатели имеют много недостатков, и срок их годности уже не требуется. Поэтому наиболее распространенной системой подачи топлива является система впрыска.

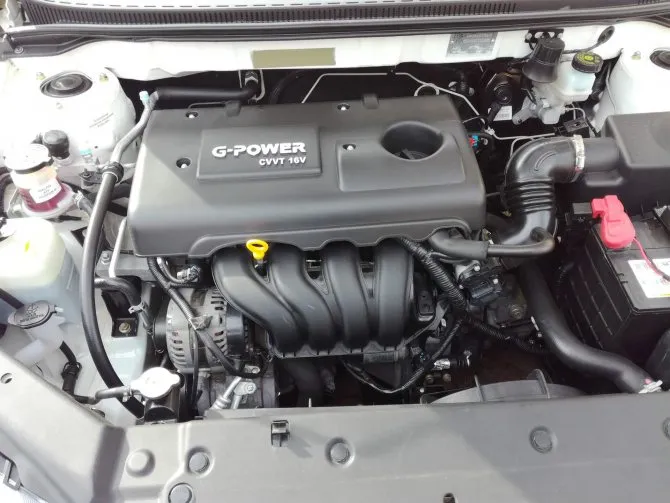

В зависимости от конструкции двигателя топливо впрыскивается либо во впускной коллектор (система труб, через которые в автомобиль поступает окружающий воздух), либо непосредственно в цилиндры. Это более сложные решения, но они позволяют экономить топливо и сокращать выбросы. Основной частью инжекторного впрыска является форсунка. Именно инжектор впрыскивает топливо.

Компоненты двигателя: где и как сгорает смесь

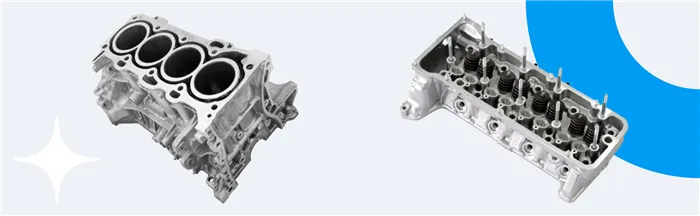

Самое главное, это происходит в корпусе двигателя, который объединяет блок цилиндров (слева на рисунке) и головку блока цилиндров (справа на рисунке).

Блок цилиндров содержит полую цилиндрическую трубу, в которой находится поршень.

Головка цилиндра (головка блока цилиндров) располагается внутри блока цилиндров и образует герметичную (т.е. непроницаемую для посторонних жидкостей и газов) камеру сгорания.

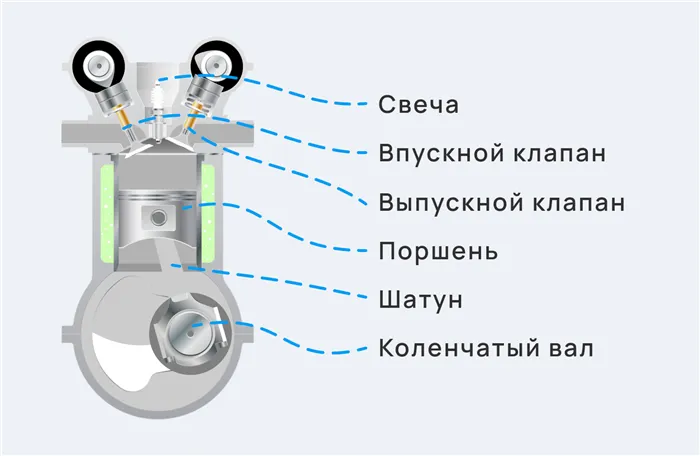

Поршень расположен внутри камеры сгорания. Это цилиндрический компонент, который движется вперед-назад при сгорании воздушной смеси.

Поршень является частью коленчатого вала (CVM), ряда компонентов, которые преобразуют движение поршня во вращение коленчатого вала. Коленчатый вал — это то, что приводит в движение колеса автомобиля. Так выглядит конец коленчатого вала на поршнях двигателя.

Головка цилиндра содержит вышеупомянутую форсунку и свечу зажигания (для бензиновых двигателей) и клапаны. Свеча зажигания производит электрическую искру, которая воспламеняет топливно-воздушную смесь.

! -Если автомобиль оборудован системой прямого впрыска топлива (в камеру сгорания), форсунки расположены в головке блока цилиндров; если впрыск дозированный, форсунки расположены во впускном коллекторе рядом с впускным клапаном.

Клапаны являются частью механизма синхронизации и выглядят как большие гвозди.

Эта форма была дана не случайно. Нижняя выпуклая часть открывает и закрывает впускные и выпускные двери камеры сгорания, позволяя подготовленной смеси топлива/воздуха или воздуха попеременно входить и выходить. Розетки. В зависимости от своей роли клапаны бывают впускными и выпускными.

На каждый цилиндр обычно приходится от двух до четырех клапанов. За своевременный «доступ» в камеру сгорания отвечает механизм синхронизации (зубчатая передача), через который выступают клапаны. В зависимости от двигателя механизм ГРМ приводится в действие либо ремнем, либо цепью.

Рассмотрим секцию цилиндра: механизм синхронизации приводится в движение ремнем или цепью.

Без вспомогательной системы двигатель внутреннего сгорания не может работать сам по себе. Чтобы запустить двигатель автомобиля, он должен быть синхронизирован со следующими системами

Бензиновый двигатель: устройство,принцип работы,виды ,фото,видео.

Бензиновые двигатели — это особый тип поршневых двигателей внутреннего сгорания (ДВС), в которых воспламенение топлива (топливно-воздушной смеси) в цилиндре происходит принудительно с помощью электрической искры, а в качестве топлива используется бензин.

Современные бензиновые двигатели можно разделить на несколько категорий

- По количеству цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые.

- Расположение роликов:.

- Рядные двигатели (цилиндры расположены строго в ряд, наклонно или перпендикулярно); и

- V-образные двигатели (цилиндры под углом); и

- W-образные двигатели (цилиндры установлены в ряд по четыре с коленчатым валом под углом)

- Реверсивные двигатели (цилиндры установлены под углом 180 градусов)

- По способу получения топливной смеси — впрыск, карбюратор.

- По типу смазки — раздельная (масло находится только в картере), смешанная (масло смешивается с топливом).

- По способу охлаждения — охлаждается жидкостью, охлаждается воздухом.

- По типу мотоцикла — 2-тактный, 4-тактный.

- Тип смеси, подаваемой в цилиндр — с наддувом, без наддува.

Устройство бензо двигателя

Бензиновые двигатели относятся к категории двигателей внутреннего сгорания, в которых предварительно сжатая смесь в цилиндре воспламеняется от искры. Мощность этих двигателей регулируется путем регулирования потока воздуха, поступающего в двигатель через дроссельные заслонки.

Дроссельная заслонка представляет собой устройство с гораздо меньшей площадью поперечного сечения, чем впускной трубопровод. Это устройство используется для регулирования количества воздушной смеси, подаваемой в камеру сгорания двигателя.

Карбюраторная дроссельная заслонка — это тип дроссельной заслонки. Его задача — регулировать поток топливной смеси в цилиндре двигателя (рис. 13).

Здесь рабочий орган представляет собой пластину, соединенную с вращающимся валом, с регулируемыми средствами, расположенными в проточной трубе. Этот механизм принято называть «дроссельной заслонкой».

Дроссельная заслонка автомобиля контролируется положением водителя и обычно может быть активирована двумя способами. Либо вручную с помощью рычага или кнопки (это используется, например, в автомобилях для инвалидов), либо (чаще всего) с помощью педали, связанной с водителем. Ноги.

Рис. 13. Дроссельная заслонка.

Сортировка бензиновых двигателей

Существует специальная классификация бензиновых двигателей по различным параметрам.

✓ в соответствии с методом образования смеси. Существуют двигатели с внешним смесеобразованием, где этот процесс происходит вне цилиндра, и двигатели с внутренним смесеобразованием, где процесс происходит внутри цилиндра, соответственно — это двигатели с прямым впрыском.

✓ Четырехтактные и двухтактные двигатели различаются по способу выполнения рабочего цикла. Они имеют свои преимущества и недостатки. Например, двухтактные двигатели производят больше мощности на единицу объема, чем четырехтактные менее эффективные. Двухтактные двигатели используются в тех областях, где главным является малый размер двигателя, эффективность и высокая мощность — мотоциклы, небольшие автомобили и т.д. Четырехтактные двигатели более распространены и используются в большинстве автомобилей.

В зависимости от количества ✓ цилиндров различают одноцилиндровые, двухцилиндровые и многоцилиндровые двигатели.

✓Цилиндры могут быть установлены вертикально или горизонтально последовательно (так называемые рядные двигатели), V-образные двигатели с цилиндрами, установленными под углом (для угла 180° — это двигатель с противоположными роликами — противоположный двигатель) .

✓В наличии имеются двигатели с воздушным охлаждением (в основном устаревшие модели) и двигатели с жидкостным охлаждением.

✓ В зависимости от типа смазки существуют индивидуальные (масло для коленчатого вала) и смешанные (масло, смешанное с топливом) типы.

✓Согласно способу производства рабочей смеси. Этот параметр используется для различения карбюраторных и инжекторных двигателей.

В настоящее время последняя постепенно вытесняет первую.

Эксплуатационные полномочия для двигателей четырехлетней давности.

Как следует из названия, рабочий цикл четырехтактного двигателя состоит из четырех этапов

Карбюраторные и инжекторные двигатели.

Приготовление топливной смеси в карбюраторных двигателях осуществляется специальным устройством карбюратора и представляет собой процесс смешивания топлива с воздушным потоком за счет искусственной синагоги, создаваемой аэродинамической силой всасываемого двигателем воздуха.

В инжекторных двигателях процесс смешивания организован по-другому. Топливо впрыскивается в поток воздуха через специальные форсунки. Топливо измеряется блоком управления или (в старых автомобилях) механической системой.

Первые двигатели с впрыском топлива были представлены в 1997 году. Их ввоз был облегчен компанией OMC, которая производит двигатели, разработанные по технологии Ficht. Основным фактором развития этой технологии стало использование специальных форсунок, обеспечивающих прямой впрыск топлива в камеру сгорания. Это инновационное решение в сочетании с использованием компьютера state-ART позволило точно измерять количество топлива при движении плунжера. Чистое масло без топлива впрыскивается в коленчатый вал. Благодаря этой новой технологии конструкторы смогли изобрести двухтактный двигатель, такой же компактный и легкий, как четырехтактный карбюраторный двигатель.

В связи с новыми стандартами чистоты выхлопа производителям автомобилей пришлось перейти от традиционных карбюраторных двигателей к двигателям с впрыском топлива и установить современные каталитические нейтрализаторы. Каталитический нейтрализатор требует постоянного состава отработавших газов, который поддерживается системой впрыска топлива. Ключевым компонентом каталитического нейтрализатора является датчик кислорода, который отслеживает точное соотношение кислорода, неокисленных продуктов сгорания и оксидов азота, которые могут быть нейтрализованы каталитическим нейтрализатором.

При движении поршня вверх смесь в цилиндре сжимается. В то же время поршень, двигаясь вверх, создает разрежение в картере (рис. 15).

Принцип работы двигателя

Из-за низкой эффективности и высокого расхода топлива двухтактных двигателей почти все современные двигатели строятся с четырехтактным циклом:

- Впрыск топлива,

- Впрыск топлива,

- 燃焼、

- Вентиляция вне камеры сгорания.

Точкой отсчета является положение поршня в верхней части (TDC — верхняя мертвая точка). В этот момент впускное отверстие открывается клапаном, поршень начинает движение вниз и всасывает топливную смесь в цилиндр. Это первый ход цикла.

Во время второго такта поршень достигает своей нижней точки (ВМТ — нижней мертвой точки), впускной канал закрывается, и поршень начинает движение вверх, вызывая сжатие топливной смеси. Когда поршень достигает своей максимальной верхней точки, топливная смесь сжимается до максимума.

На третьем этапе происходит воспламенение сжатой топливной смеси с помощью свечи зажигания. В результате топливная смесь взрывается и с огромной силой толкает поршень вниз.

На последнем этапе поршень достигает дна и по инерции возвращается наверх. В этот момент открывается выпускной клапан, газовая смесь выходит из камеры сгорания в виде газа и вытекает через выхлопную систему. Цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше метод является универсальным. Почти все бензиновые двигатели основаны на этом принципе. Дизельные двигатели отличаются тем, что в них нет свечи зажигания — элемента, который воспламеняет топливо. Воспламенение в дизельном двигателе достигается за счет высокого сжатия топливной смеси. Во время цикла «впуск» в цилиндры дизельного двигателя поступает свежий воздух. Во время цикла «сжатия» воздух нагревается до 600°C. В конце цикла сжатия цилиндр может быть нагрет до 600°C. В конце цикла в цилиндр впрыскивается заданное количество топлива, которое затем самопроизвольно воспламеняется.

Системы двигателя

Он представлен блоком цилиндров (БЦ) и шатунной передачей (кривошипно-шатунным механизмом). Кроме того, современный двигатель внутреннего сгорания состоит из других вспомогательных систем, которые группируются следующим образом:

- Механизм синхронизации (механизм синхронизации),

- Система синхронизации (механизм синхронизации (механизм синхронизации), система смазки, система смазки,

- 冷却システム、

- Система подачи топлива,

- 排気装置。

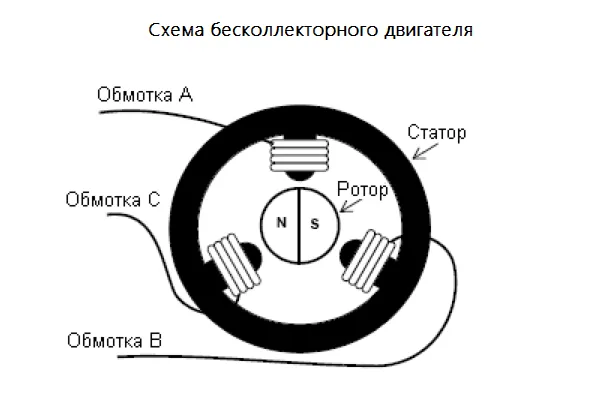

Тайминг — механизм синхронизации

Чтобы обеспечить поступление в цилиндр нужного количества топлива и воздуха и своевременный выброс продуктов сгорания из рабочей камеры, в двигателе внутреннего сгорания имеется механизм, называемый механизмом синхронизации. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые топливно-воздушная смесь поступает в цилиндры, а отработавшие газы удаляются. Компоненты зубчатого ремня включают:

- Распределительный вал,

- Поршень распределительного вала, ремень ГРМ, ремень ГРМ распределительного вала, впускные и выпускные клапаны с их пружинами и направляющими,

- Компоненты привода клапанов,

- Временные компоненты.

Привод ГРМ осуществляется коленчатым валом двигателя автомобиля. Вращение передается на распределительный вал через цепь или ремень, который, в свою очередь, открывает и закрывает впускные или выпускные клапаны, проталкивая их через распределительный вал или коромысла.

Системы смазки.

Все двигатели имеют множество движущихся частей, которые необходимо постоянно смазывать для снижения потерь на трение и предотвращения чрезмерного износа и заеданий. Для этого существуют системы смазки. Кстати, они могут помочь решить и ряд других проблем Они защищают детали двигателя внутреннего сгорания от коррозии, обеспечивают дополнительное охлаждение деталей двигателя и удаляют продукты износа из мест контакта деталей трения. Системы смазки в автомобильных двигателях включают

- Масляный поддон (картер) ;

- Масляные насосы ;

- Масляные фильтры с редукционными клапанами.

- Маслопроводы ;

- Масляный щуп (указатель уровня масла) ;

- Манометр давления в системе.

- Маслозаливная горловина.

Система охлаждения.

Когда двигатель работает, его компоненты контактируют с горячими газами, образующимися при сгорании топливной смеси. Компоненты двигателя внутреннего сгорания должны быть охлаждены, чтобы предотвратить их разрушение из-за чрезмерного расширения при нагреве. Автомобильные двигатели могут охлаждаться воздухом или жидкостью. Как правило, современные двигатели имеют жидкостный контур охлаждения, состоящий из следующих частей

- Рубашка охлаждения двигателя ;

- Насосы (помпы); ;

- Термостат ;

- Радиатор

- Вентилятор

- Расширительные баки.

Топливные системы.

Системы питания двигателей внутреннего сгорания с искровым зажиганием и с воспламенением от сжатия имеют много общих элементов, но отличаются друг от друга. К числу распространенных относятся.

- Топливный бак ;

- Датчики уровня топлива ;

- Топливный фильтр — грубой и тонкой очистки.

- Топливопроводы ;

- Впускные коллекторы ;

- Воздушные линии; Воздушные трубы;

- Воздушные фильтры.

Обе системы имеют топливный насос, топливную лампу и топливную форсунку, а принцип подачи топлива одинаков. С помощью насоса через фильтр топливо из бака подается в топливную рампу, откуда поступает к форсункам. Однако если в большинстве бензиновых двигателей внутреннего сгорания форсунка подает топливо во впускной коллектор автомобильного двигателя, то в дизельных двигателях оно поступает непосредственно в цилиндр и смешивается с воздухом.

Эта деталь в основном изготавливается из чугуна, но для экономии веса некоторые производители автомоделей могут выпускать алюминиевые блоки. По сравнению со своими классическими аналогами они более хрупкие.

Двигатель внутреннего сгорания: устройство и принцип работы

На протяжении почти 100 лет двигатель внутреннего сгорания является основным силовым агрегатом для автомобилей и мотоциклов, тракторов, комбайнов и другой техники во всем мире. Они пришли на смену двигателям внешнего сгорания (паровым) в начале 20 века и остаются самым экономичным двигателем в 21 веке. В данной статье подробно рассматриваются принципы работы различных типов двигателей внутреннего сгорания — устройств и их основных вспомогательных систем.

Определение и общие особенности работы ДВС

Главная особенность двигателей внутреннего сгорания заключается в том, что топливо воспламеняется непосредственно в рабочей камере, а не от дополнительного внешнего носителя. Во время работы химическая и тепловая энергия от сгорания топлива преобразуется в механическую работу. Принцип работы льда основан на физическом эффекте теплового расширения газов. Газы образуются в процессе сгорания топливной смеси под давлением в цилиндре двигателя.

Эволюция двигателей внутреннего сгорания привела к появлению следующих проверенных типов

- Рециркуляционные двигатели внутреннего сгорания. В них рабочая камера расположена внутри цилиндра, тепловая энергия преобразуется в механическую работу через кривошипно-шатунный механизм, который передает энергию привода на коленчатый вал. Поршневые двигатели можно разделить на следующие группы

- на основе карбюраторов, где смесь формируется в карбюраторе, впрыскивается в цилиндр и воспламеняется искрой от свечи зажигания

Для получения дополнительной информации о работе, конструкции и принципах работы карбюраторов см. Карбюраторы: устройство и работа

Поршневые двигатели являются самыми надежными, неприхотливыми и экономичными с точки зрения расхода топлива и регулярного обслуживания.

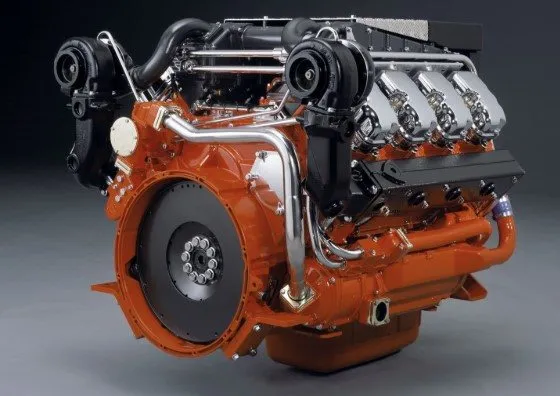

Автомобили с другими типами двигателей внутреннего сгорания могут быть внесены в Красную книгу. Сегодня только Mazda производит автомобили с роторно-поршневыми двигателями. Chrysler создал экспериментальную серию автомобилей с газотурбинными двигателями, но это произошло в 1960-х годах, и никто из автопроизводителей больше не возвращался к этому вопросу. В СССР газотурбинные двигатели устанавливались на танки Т-80 и десантные корабли «Зубр», но позже было решено отказаться от этого типа двигателей. В связи с этим давайте подробнее рассмотрим поршневой двигатель внутреннего сгорания, который «завоевал мировое господство».

Устройство двигателя внутреннего сгорания

Корпус двигателя соединен с единым корпусом: корпус двигателя представляет собой единый корпус.

- Блок цилиндров, в камере сгорания которого воспламеняется смесь топлива и воздуха, а газы этого сгорания приводят в движение поршень.

- Кривошипно-шатунный механизм, который передает энергию привода на коленчатый вал.

- Механизм синхронизации, который обеспечивает синхронность открытия и закрытия клапанов впуска/выпуска смеси и отработавших газов; и

- Впрыск и воспламенение смеси,.

- система удаления продуктов сгорания (выхлопные газы).

Секции четырехтактного двигателя внутреннего сгорания

При запуске двигателя смесь впрыскивается в цилиндр двигателя через впускной клапан и воспламеняется свечой зажигания. В результате сгорания и теплового расширения газа под действием избыточного давления поршень приходит в движение, и механическая работа передается на вращение коленчатого вала.

Поршневые двигатели внутреннего сгорания работают циклично. Эти циклы повторяются несколько сотен раз в минуту. Это обеспечивает непрерывное поступательное вращение коленчатого вала, выходящего из двигателя.

Определите термины. Маршрутизация — это процесс работы двигателя во время хода поршня, а точнее, во время его движения в одном направлении, вверх или вниз. Цикл — это набор штрихов, повторяющихся в определенном порядке. МЭК подразделяется на двухтактный (один оборот коленвала и два оборота поршня) и четырехтактный (два оборота коленвала и четыре оборота поршня), в зависимости от количества движений в одном Цикл. Процессы сгорания в обоих двигателях следующие: впуск, сжатие, сгорание, расширение и выхлоп.

Принципы работы двигателей внутреннего сгорания.

-Принцип работы двухтактного двигателя.

Когда двигатель запускается, поршень, влекомый вращением коленчатого вала, начинает двигаться. Когда он достигает нижней мертвой точки (BDC) и движется вверх, воздушная смесь подается в камеру сгорания цилиндра.

Поршень сжимает его во время движения вверх. Как только поршень достигает верхней мертвой точки (TDC), искра от свечи зажигания поджигает воздушную смесь. Пары топлива, которые мгновенно расширяются при горении, быстро толкают плунжер обратно в нижнюю мертвую точку.

Теперь выпускной клапан открыт, и горячие выхлопные газы выбрасываются из камеры сгорания. После повторного прохождения через ТДЦ плунжер продолжает двигаться к ТДЦ. За это время коленчатый вал совершает один оборот.

При новом движении поршня впускной канал с воздухом снова открывается, замещая весь объем выхлопа, и весь процесс повторяется. Поршни в этих двигателях работают в двухтактном режиме и поэтому перемещаются гораздо меньше раз в единицу времени, чем в четырехтактных двигателях. Потери на трение сведены к минимуму. Однако при этом выделяется больше тепловой энергии, и двухтактный двигатель нагревается быстрее и сильнее.

Бензиновые двигатели — это особый тип поршневых двигателей внутреннего сгорания (ДВС), в которых воспламенение топлива (топливно-воздушной смеси) в цилиндре происходит принудительно с помощью электрической искры, а в качестве топлива используется бензин.

Бензиновый автомобильный двигатель: типы и принцип работы

Бензиновые двигатели — это силовые агрегаты со встроенными камерами сгорания, которые преобразуют энергию сгорания в механическую работу. Эти двигатели относятся к категории двигателей внутреннего сгорания.

Первый двигатель внутреннего сгорания (ДВС) был создан в 1807 году швейцарским изобретателем Франсуа Сакделибазом. Этот двигатель работал не на бензине, а на газообразном водороде. Однако он имел поршневую шатунную группу и искровую систему зажигания.

Позже француз Жан-Жозеф Этьен Ленуар (1860) и немецкий инженер Николаус Август Отто усовершенствовали этот двигатель внутреннего сгорания, создав атмосферный двухтактный двигатель в 1863 году и четырехтактный двигатель в 1876 году.

Первый двигатель внутреннего сгорания был разработан немецкими инженерами Готлибом Вильгельмом Даймлером и Августом Вильгельмом Майбахом. Они использовали его для создания первого мотоцикла (1885) и автомобиля (1886). Примерно в это же время в России был создан первый двигатель внутреннего сгорания с карбюратором. Он был построен Огнеславом Костовичем (1851-1916).

В дальнейшем конструкция двигателей внутреннего сгорания существенно не изменилась, и многие инженеры по всему миру сосредоточились на создании высокотехнологичных бензиновых двигателей со значительно большей мощностью и меньшим расходом топлива.

Виды бензиновых ДВС

Сегодня бензиновые двигатели можно встретить в автомобилях, оснащенных

- Карбюратор, в котором топливо смешивается с воздухом. Затем приготовленная смесь впрыскивается в цилиндр и воспламеняется от искры, проскочившей между электродами свечи зажигания.

- Инъекционное смешивание. Это достигается путем впрыска топливно-воздушной смеси непосредственно во впускной коллектор или цилиндр двигателя. Для этого используются специальные насадки. Доступны следующие системы

- Однократная инъекция (однократная инъекция).

- Распределенный впрыск топлива (многократный впрыск).

Форсунки можно проверить и дозировать с помощью

- Рычажный механизм — механическая система впрыска.

- Специальные блоки управления ECU — электронные системы впрыска.

- Система турбонаддува, в которой смесь для горения или воздух нагнетаются под давлением турбокомпрессором. Это значительно повышает мощность и эффективность силового агрегата.

Двигатели с вращающимися поршнями (двигатели Ванкеля) занимают особое место среди бензиновых двигателей. В отличие от других двигателей внутреннего сгорания, здесь нет отдельного механизма синхронизации, что значительно упрощает конструкцию двигателя.

Принцип работы поршневого двигателя основан на том, что за один оборот он совершает три цикла работы. Это происходит потому, что в основе двигателя лежит интеллектуальный треугольный ротор, который вращается в камере, специально разработанной для выполнения функций поршня, коленчатого и распределительного валов. По различным конструктивным и техническим причинам этот бензиновый двигатель не получил широкого распространения.

Рядный четырехцилиндровый четырехтактный бензиновый двигатель является наиболее распространенным двигателем в автомобильной промышленности и выгодно отличается от остальных.

- Они обеспечивают повышенную долговечность, улучшенную

- экологически чистые выбросы,.

- Топливная эффективность,.

- низкий уровень шума.

Принцип действия и устройство

Принцип работы бензинового двигателя заключается в том, что при воспламенении небольшой предварительно сжатой смеси топлива и высокоэнергетического воздуха в ограниченном пространстве камеры сгорания выделяется большое количество энергии, достаточное для перемещения поршня.

Линейное движение поршня вперед и назад преобразуется кривошипно-шатунным механизмом во вращательное движение коленчатого вала, который, в свою очередь, приводит в движение автомобиль.

Основными элементами бензинового двигателя внутреннего сгорания, непосредственно участвующими в процессе преобразования тепловой энергии в механическую, являются

- Впускные и выпускные клапаны в газораспределительном механизме, в

- поршень

- шатун, шатун

- коленчатый вал, и

- свечи зажигания.

Кроме того, каждый бензиновый двигатель оснащен вспомогательными системами, обеспечивающими эффективную работу. К ним относятся:.

- Система зажигания — обеспечивает воспламенение воздушной смеси. Может быть контактным, бесконтактным или микропроцессорным.

- Система загрузки ДВС — включает стартер и аккумулятор. Он используется для энергичного вращения коленчатого вала при запуске первого цикла двигателя. Для запуска небольших бензиновых двигателей часто используются ручные пусковые устройства (кик-стартеры).

- Система сгорания — обеспечивает подготовку воздушной смеси и подачу ее в камеру сгорания цилиндра двигателя.

- Выхлопная система отвечает за своевременное удаление продуктов сгорания из цилиндров двигателя.

- Системы охлаждения предназначены для отвода тепла от нагретых компонентов двигателя и поддержания заданной рабочей температуры двигателя. Охлаждение может обеспечиваться воздухом, специальными охлаждающими жидкостями или комбинацией методов.

- Система смазки — предназначена для подачи моторного масла к поверхностям трения двигателя. Он также используется для удаления грязи и продуктов износа с рабочих поверхностей. Моторное масло может подаваться к точкам смазки распылением или под давлением.

Существуют также композитные системы смазки, в которых моторное масло смешивается с топливной смесью в определенном соотношении. Используется в небольших бензиновых двигателях, таких как моторные лодки и небольшие двигатели.

Впуск осуществляется путем открытия впускного клапана от кулачка распределительного вала. Это позволяет всасывать в цилиндры новую порцию смеси (рис. 14).

Виды бензиновых двигателей

Современные бензиновые двигатели можно разделить на несколько категорий

- По количеству цилиндров — одноцилиндровые, двухцилиндровые и многоцилиндровые.

- Расположение роликов:.

- Рядные двигатели (цилиндры расположены строго в ряд, наклонно или перпендикулярно); и

- V-образные двигатели (цилиндры под углом); и

- W-образные двигатели (цилиндры установлены в ряд по четыре с коленчатым валом под углом)

- Реверсивные двигатели (цилиндры установлены под углом 180 градусов)

- По способу получения топливной смеси — впрыск, карбюратор.

- По типу смазки — раздельная (масло находится только в картере), смешанная (масло смешивается с топливом).

- По способу охлаждения — охлаждается жидкостью, охлаждается воздухом.

- По типу мотоцикла — 2-тактный, 4-тактный.

- Тип смеси, подаваемой в цилиндр — с наддувом, без наддува.

Преимущества бензиновых двигателей:.

- Более простая конструкция

- Малый вес

- Более дешевый двигатель

- Возможность работы на более высоких скоростях

- Более простое обслуживание

- Меньше шума

- Более легкий запуск при низких температурах

- Менее требовательны к качеству топлива

- Лучшие возможности для перехода на природный газ

- Повышенная безопасность от огня и взрыва

- Более высокие требования к качеству масла

- Более низкие обороты двигателя приводят к снижению тяги

- Повышенный расход топлива при увеличении нагрузки

Учитывая все характеристики бензиновых и дизельных двигателей, можно сделать вывод, что оба имеют свои преимущества и недостатки. Одним словом, бензин лучше всего подходит для легковых автомобилей, в то время как дизельное топливо часто выбирают для коммерческого и грузового транспорта. Какой двигатель лучше всего подходит, зависит от потребностей и условий эксплуатации.

Из четырех тактов предыдущего двигателя только два — сжатие и расширение. В этом двигателе два других цикла впуска и выпуска заменены процессом очистки цилиндра, близким к NFT поршня. В этот момент новая смесительная струя удаляет отработавшие газы из цилиндров.

Основные элементы бензинового двигателя

Для того чтобы все механизмы двигателя работали вовремя и с максимальной эффективностью, система привода должна состоять из высококачественных компонентов. Следующие компоненты являются частью каждого двигателя внутреннего сгорания

Блок цилиндров.

По сути, это корпус бензинового двигателя, из которого сделаны каналы охлаждающей мантии, основание винта и сам цилиндр. Есть изменения, когда цилиндр устанавливается отдельно.

Эта деталь в основном изготавливается из чугуна, но для экономии веса некоторые производители автомоделей могут выпускать алюминиевые блоки. По сравнению со своими классическими аналогами они более хрупкие.

Плунжеры.

Поршень является частью поршневой группы, которая вмещает расширяющиеся газы и приводит в действие коленчатый вал. На этапах впуска, сжатия и выпуска в цилиндре создается разрежение, бензовоздушная смесь сжимается, а продукты сгорания удаляются из полости.

Конструкция, тип и принцип работы этого компонента подробно описаны в отдельном обзоре. Одним словом, стороны клапана могут быть простыми или зубчатыми. Снаружи он соединен с шатуном посредством стального штифта.

Для предотвращения утечки выхлопных газов в поршневую секцию во время работы, эта секция оснащена различными уплотнительными кольцами. Их работа и конструкция описаны в отдельной статье.

Шатун.

Эта секция соединяет поршень с коленчатым валом. Она зависит от типа двигателя. Например, двигатели V-twin имеют по два шатуна на каждую пару цилиндров, прикрепленных к коленчатому валу.

В большинстве случаев используется высокопрочная сталь, хотя алюминиевые эквиваленты также распространены.

Коленчатый вал.

Ось состоит из коленчатых валов. Шатуны соединены с ними. Коленчатый вал имеет как минимум два коренных подшипника и противовесы для компенсации вибрации, чтобы обеспечить равномерное вращение вала и гасить инерционные силы. Детали конструкции этих элементов описаны отдельно.

Шкив зубчатого ремня установлен с одной стороны. Маховик установлен на противоположном коленчатом валу. Этот элемент позволяет запустить двигатель с помощью стартера.

Клапаны.

Клапаны расположены в верхней части двигателя в головке блока цилиндров. Они используются для открытия и закрытия входных и выходных отверстий для достижения желаемого пути.

В большинстве случаев эти детали подпружинены. Они движутся от вала синхронизации. Этот вал синхронизируется с коленчатым валом с помощью ремня или цепи.

Как сохранить работоспособность бензинового двигателя при многолетней эксплуатации?

Все автовладельцы задаются вопросом, как продлить срок службы приводной системы своего автомобиля. Прежде чем рассматривать, что можно сделать для этого, стоит рассмотреть наиболее важные факторы, влияющие на состояние двигателя. Это касается качества и технологии узлов, используемых автопроизводителями для создания конкретной системы привода.

Основные действия, которые необходимо выполнить всем водителям, следующие

- обслуживать автомобиль в соответствии с графиком технического обслуживания, установленным производителем, и

- Заправляйте бак только высококачественным бензином, подходящим для данного типа двигателя, и

- Используйте моторное масло для конкретного двигателя, и

- Не эксплуатируйте двигатель агрессивно, часто на максимальных оборотах.

- Предотвратить повреждения. Регулировка зазора клапанов. Одной из самых важных частей двигателя являются его ремни. Судя по всему, он находится в хорошем состоянии, но его следует заменить, как только истечет указанное производителем время. Этот элемент подробно рассматривается отдельно.

Поскольку двигатель является одним из самых важных компонентов автомобиля, все водители должны следить за его работой и обращать внимание даже на небольшие изменения в его работе. Это может указывать на неисправность силового агрегата.

- Повышение экзогенного шума или вибрации во время работы, …

- Двигатель потерял динамичность и реакцию дроссельной заслонки, и

- повышенный расход (высокий расход бензина может быть вызван необходимостью прогрева двигателя зимой или изменением практики вождения), и

- Уровень масла постоянно снижается, и смазку необходимо долить.

- Охлаждающая жидкость вытекает, но под автомобилем нет отверстий, а емкость плотно закрыта.

- Из выхлопной трубы идет синий дым.

- Приостановленные обороты — обороты автоматически увеличиваются или уменьшаются. Или же водитель должен постоянно увеличивать мощность, чтобы двигатель не заглох (в этом случае может быть неисправность в системе зажигания).

- Двигатель трудно запустить или он вообще не хочет запускаться.

Поскольку каждый двигатель имеет свои особенности эксплуатации, водитель должен быть знаком со всеми нюансами эксплуатации и обслуживания агрегата. Некоторые автозапчасти и даже механика могут быть заменены/отремонтированы самим водителем, но лучше всего поручить обслуживание устройства специалисту.

Преимущества и недостатки универсальных бензиновых двигателей

Если сравнивать дизельные и бензиновые агрегаты, то преимущества последних включают в себя следующее

- Высокая динамичность,.

- стабильная работа при низких температурах, и

- тихая работа с минимальной вибрацией (при правильной настройке устройства), и

- относительно недорогое техническое обслуживание (если речь не идет о специализированных двигателях, таких как боксеры или системы EcoBoost); и

- Длительный срок службы, с

- нет необходимости использовать сезонное топливо, и

- более чистые выхлопные газы благодаря меньшему содержанию примесей в бензине

- При том же рабочем объеме, что и у дизельных двигателей, этот тип двигателя является более мощным.

Учитывая высокую динамичность и мощность бензиновых двигателей, большинство спортивных автомобилей оснащаются именно такими силовыми агрегатами.

С точки зрения технического обслуживания эти модификации также имеют свои преимущества. Расходные материалы дешевле, а само обслуживание не нужно проводить так часто. Это объясняется тем, что компоненты бензинового двигателя подвергаются меньшим нагрузкам, чем их дизельные аналоги.

Водители должны быть внимательны к тому, где они заправляют свои автомобили, но бензиновые версии не так требовательны к качеству топлива, как дизельные. Худшее, что может случиться, — это быстрое засорение форсунки.

Несмотря на эти преимущества, у этих двигателей есть и некоторые недостатки. По этой причине многие водители предпочитают дизельные двигатели. Некоторые из них перечислены ниже.

- Несмотря на преимущества в мощности, агрегаты с одинаковым рабочим объемом имеют меньший крутящий момент. Для коммерческих автомобилей это важный критерий.

- Дизели с аналогичным рабочим объемом потребляют меньше топлива, чем агрегаты этого типа.

- Что касается температуры, то бензиновые агрегаты могут перегреваться в перегруженном транспорте.

- Бензин легче воспламеняется от посторонних источников тепла. Поэтому автомобили с такими двигателями являются более огнеопасными.

Чтобы облегчить выбор автомобильного агрегата, потенциальные автовладельцы должны сначала решить, чего они хотят от своего железного коня. Если важны долговечность, высокий крутящий момент и экономичность, то очевидный выбор — дизель. Однако для динамичности и более дешевого обслуживания следует обратить внимание на пропорциональный бензин. Действительно, параметры финансовых услуг — это очень гибкое понятие, поскольку они напрямую зависят от категории двигателя и используемой для него системы.

В конце обзора рекомендуется посмотреть короткое видео, в котором сравниваются бензиновые и дизельные двигатели.