Важной проблемой считается состояние уплотнителей. Площадь пятна контакта очень невелика, а перепад давления очень высокий. Следствием этого, неразрешимого для двигателей Ванкеля, противоречия являются высокие утечки между отдельными камерами и, как следствие, падение коэффициента полезного действия и токсичность выхлопа.

Двигатель Ванкеля

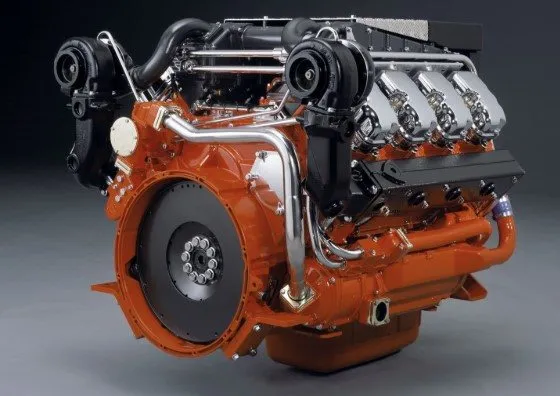

Двигатели наиболее распространены во всем мире. Они стали важной частью всех транспортных средств. Существуют различные типы двигателей в зависимости от потребностей различных областей применения. Двигатель Ванкеля — самый известный тип двигателя внутреннего сгорания. В предыдущей статье мы обсудили различные типы двигателей внутреннего сгорания (ДВС). В этой статье мы рассмотрим в основном двигатель Ванкеля.

Двигатель Ванкеля — это тип роторного двигателя внутреннего сгорания, который использует вращательное движение треугольного ротора, установленного в эллиптической камере, для преобразования тепловой энергии во вращательное движение без использования традиционного поршня. Двигатель Ванкеля также известен как роторный двигатель, поскольку все его детали вращаются.

По сравнению с поршневыми двигателями, роторные двигатели Ванкеля имеют малый вес, небольшие размеры и более компактны. В отличие от поршневого двигателя поршень возвратно-поступательно движется вверх и вниз внутри цилиндра.

Роторный двигатель Ванкеля имеет меньшую вибрацию и более равномерный крутящий момент, чем поршневой двигатель.

История двигателя Ванкеля

В 1924 году Феликс Генрих Ванкель сделал небольшую лабораторию и начал разрабатывать и исследовать двигатель своей мечты, который мог бы вращаться, всасывать, сжимать, сжигать и выхлопные газы.

В 1951 году компания NSU Motorenwerke AG начала разработку двигателя Ванкеля.

В 1957 году инженер Феликс Генрих Ванкель разработал первый роторный двигатель Ванкеля как замену традиционному поршневому двигателю.

Инженер Ханнс Дитер Пашке разработал второй двигатель KKM, следуя некоторым технологическим изменениям и усовершенствовав технологию двигателя Ванкеля.

Впервые роторный двигатель Ванкеля был представлен специалистам и прессе в 1960 году на конференции Союза немецких машиностроителей в Мюнхене.

В 1960-х годах, благодаря простоте, отличному соотношению прочности и веса, плавности работы и очень высокой эффективности роторных двигателей, они были у всех на устах в автомобильной и мотоциклетной промышленности.

В августе 1967 года компания NSU Motorenwerke AG получила широкую известность благодаря новому автомобилю NSU Ro 80, который имел 115-часовой двигатель Ванкеля с двумя роторами. Это был первый немецкий автомобиль 1968 года, который был выбран «Автомобилем года».

Благодаря превосходным характеристикам двигателя Ванкеля многие крупные автопроизводители (Ford, Toyota, Mercedes-Benz, Porsche, Rolls-Royce и Mazda) в течение следующего десятилетия подписали лицензионные соглашения на производство роторных двигателей Ванкеля, среди которых.

Конструкция роторного двигателя

Роторный двигатель работает по принципу отто-цикла. В отличие от возвратно-поступательного движения поршневого двигателя, в двигателе Ванкеля 4 такта стандартного отто-цикла расположены последовательно вокруг эллиптического ротора. Роторный двигатель имеет один ротор и одну эллиптическую коробчатую окружность с треугольным ротором (трехсторонний ротор Рейло), который вращается и перемещается в коробке. Боковая сторона ротора соединена с тремя камерами сгорания на боковой стороне корпуса, а углы уплотнения ротора — по периметру основной коробки.

По мере вращения ротора вращение и форма корпуса толкают ротор ближе к стенке корпуса, а камеру сгорания двигателя — ближе и дальше по «ходу» возвратно-поступательного движения поршня. Но эти 4-тактные двигатели производят ход сгорания после двух оборотов поршня внутри цилиндра.

Камеры сгорания двигателя Ванкеля производят один «ход» сгорания во время каждого оборота. Поскольку силовой вал Ванкеля вращается со скоростью, в три раза превышающей число оборотов ротора в минуту, получается один «ход» сгорания за один оборот выходного вала ротора, что в два раза больше, чем у четырехтактного поршневого двигателя и эквивалентно двухтактному циклическому двигателю. Эти двигатели имеют высокую выходную мощность по сравнению с четырехтактными бензиновыми двигателями с сопоставимым движением двигателя.

Позже Mazda отказывается от массового внедрения передового двигателя, устанавливая его только модели RX-7 и RX-8. Для RX-8 сконструировали двигатель Renesis, который усовершенствовали со многих сторон, а именно:

Двигатель Ванкеля

Ро́торно-поршнево́й дви́гатель внутреннего сгорания (РПД, двигатель Ва́нкеля), конструкция которого разработана в 1957 инженером компании NSU Вальтером Фройде (англ.), ему же принадлежала идея этой конструкции. Двигатель разрабатывался в соавторстве с Феликсом Ванкелем, работавшим над другой конструкцией роторно-поршневого двигателя. 1

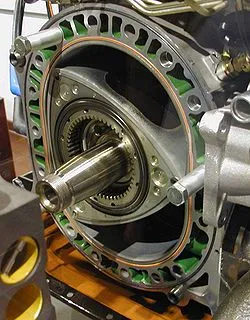

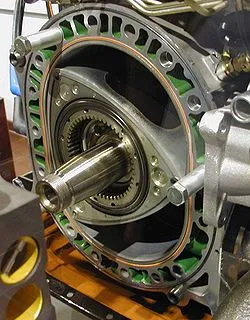

Особенность двигателя — применение трёхгранного ротора (поршня), имеющего вид треугольника Рело, вращающегося внутри цилиндра специального профиля, поверхность которого выполнена по эпитрохоиде.

Содержание

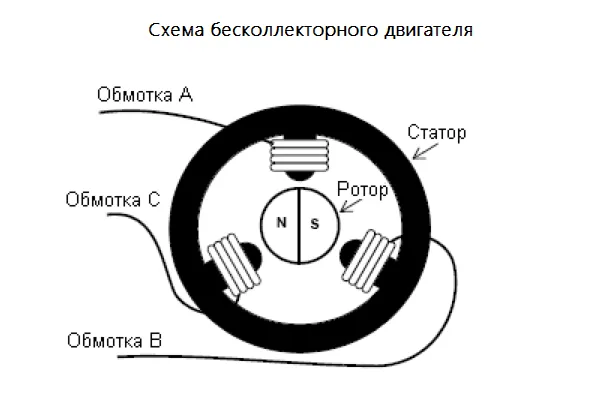

Установленный на валу ротор жёстко соединён с зубчатым колесом, которое входит в зацепление с неподвижной шестернёй — статором. Диаметр ротора намного превышает диаметр статора, несмотря на это ротор с зубчатым колесом обкатывается вокруг шестерни. Каждая из вершин трёхгранного ротора совершает движение по эпитрохоидальной поверхности цилиндра и отсекают переменные объёмы камер в цилиндре с помощью трёх клапанов.

Такая конструкция позволяет осуществить любой 4-тактный цикл Дизеля, Стирлинга или Отто без применения специального механизма газораспределения. Герметизация камер обеспечивается радиальными и торцевыми уплотнительными пластинами, прижимаемыми к цилиндру центробежными силами, давлением газа и ленточными пружинами. Отсутствие механизма газораспределения делает двигатель значительно проще четырехтактного поршневого (экономия составляет около тысячи деталей), а отсутствие сопряжения (картерное пространство, коленвал и шатуны) между отдельными рабочими камерами обеспечивают необычайную компактность и высокую удельную мощность. За один оборот ванкель выполняет три полных рабочих цикла, что эквивалентно работе шестицилиндрового поршневого двигателя.

Смесеобразование, зажигание, смазка, охлаждение, запуск принципиально такие же, как и у обычного поршневого двигателя внутреннего сгорания.

Практическое применение получили двигатели с трёхгранными роторами, с отношением радиусов шестерни и зубчатого колеса: R:r = 2:3, которые устанавливают на автомобилях, лодках и т. п.

Преимущества, недостатки и их разрешение

Преимущества перед обычными бензиновыми двигателями

- низкий уровень вибраций. РПД полностью механически уравновешен, что позволяет повысить комфортность лёгких транспортных средств типа микроавтомобилей, мотокаров и юникаров;

- главным преимуществом роторно-поршневого двигателя являются отличные динамические характеристики: на низкой передаче возможно без излишней нагрузки на двигатель разогнать машину выше 100 км/ч на более высоких оборотах двигателя (8000 об/мин и более), чем в случае конструкции обычного двигателя внутреннего сгорания.

- Малая удельная масса при высокой удельной мощности, причины:

- Масса движущихся частей в РПД гораздо меньше, чем в аналогичных по мощности «нормальных» поршневых двигателях, так как в его конструкции отсутствуют коленчатый вал и шатуны.

- К тому же однороторный двигатель выдаёт мощность в течение трёх четвертей каждого оборота выходного вала. В отличии от одноцилиндрового поршневого двигателя, который выдаёт мощность только в течение одной четверти каждого оборота выходного вала. (современный серийный РПД с объёмом рабочей камеры 1300 см³ имеет мощность 220 л.с., а с турбокомпрессором — 350 л.с.)

- меньшие в 1,5—2 раза габаритные размеры.

- меньшее на 35—40 % число деталей

За счёт отсутствия преобразования возвратно-поступательного движения во вращательное двигатель способен выдерживать бо́льшие обороты с меньшими вибрациями, по сравнению с традиционными двигателями. Роторно-поршневые двигатели обладают более высокой мощностью при небольшом объёме камеры сгорания, сама же конструкция двигателя сравнительно мала и содержит меньше деталей. Небольшие размеры улучшают управляемость, облегчают оптимальное расположение трансмиссии и позволяют сделать автомобиль более просторным для водителя и пассажиров.

Соединение ротора с выходным валом через эксцентриковый механизм, являясь характерной особенностью РПД Ванкеля, вызывает давление между трущимися поверхностями, что в сочетании с высокой температурой, приводит к дополнительному износу и нагреву двигателя.

В связи с этим возникает повышенное требование к периодической замене масла. При правильной эксплуатации периодически производится капитальный ремонт, включающий в себя замену уплотнителей. Ресурс при правильной эксплуатации достаточно велик, но не заменённое вовремя масло неизбежно приводит к необратимым последствиям, и двигатель выходит из строя.

Важной проблемой считается состояние уплотнителей. Площадь пятна контакта очень невелика, а перепад давления очень высокий. Следствием этого, неразрешимого для двигателей Ванкеля, противоречия являются высокие утечки между отдельными камерами и, как следствие, падение коэффициента полезного действия и токсичность выхлопа.

Проблема быстрого износа уплотнителей на высокой скорости вращения была разрешена применением высоколегированной стали.

При всех преимуществах (высокая удельная мощность, простота устройства, несложный ремонт при правильной эксплуатации), важной проблемой является меньшая экономичность на низких оборотах по сравнению с обычными ДВС.

Другой особенностью двигателей Ванкеля является его склонность к перегреву. Камера сгорания имеет линзовидную форму, то есть при маленьком объёме у неё относительно большая площадь. При температуре горения рабочей смеси основные потери энергии идут через излучение. Интенсивность излучения пропорциональна четвёртой степени температуры, таким образом идеальная форма камеры сгорания — сферическая. Лучистая энергия не только бесполезно покидает камеру сгорания, но и приводит к перегреву рабочего цилиндра. Эти потери не только снижают эффективность преобразования химической энергии в механическую, но и вызывают проблемы с воспламенением рабочей смеси, поэтому в конструкции двигателя часто предусматривают 2 свечи.