Очистка абразивами удаляет слой материала с поверхностей деталей головки блока цилиндров, поэтому необходимо соблюдать осторожность, так как чрезмерное или длительное воздействие может повредить их.

Как проверить головку блока цилиндров на плоскость?

Обнаружить микротрещину в головке блока цилиндров непросто. Прежде чем диагностировать возникновение проблем, рекомендуется понять причины, по которым головка блока цилиндров может иметь трещины.

Превышение допустимой разности температур

Трещины и дефекты в головке блока цилиндров часто являются результатом нарушения процесса сгорания топливно-воздушной смеси в камере сгорания. Это может быть вызвано неисправным компонентом топлива или неправильным моментом зажигания. Такие проблемы приводят к повышению температуры двигателя на 200 градусов Цельсия и более по сравнению с нормальной работой. В результате образуются микротрещины в тонких стенках головки цилиндра. Речь идет об отверстиях для форсунок, сопел и т.д.

Проверка головки блока цилиндров

Удалите весь нагар со стенок камер сгорания (рис. 2.121).

| Не используйте острые инструменты для удаления нагара. При удалении нагара будьте осторожны, чтобы не оставить царапин или зазубрин на металлической поверхности. То же самое относится к клапанам и седлам клапанов. |

| Рисунок 2.122. Проверка уплотнительной поверхности головки цилиндра с плоскости. |

Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных отверстиях, в камерах сгорания и на поверхности головки блока цилиндров. Используя линейку и калибр, проверьте плоскостность поверхности стыка между головкой блока цилиндров и блоком цилиндров в общей сложности в 6 точках. Если прогиб превышает предел, поправьте уплотненную поверхность с помощью дощечки и наждачной бумаги (примерно #400, водостойкая наждачная бумага из карбида кремния): Оберните пластину наждачной бумагой и отшлифуйте запечатанную поверхность, чтобы удалить выступающие участки. Замените головку блока цилиндров, если результаты измерений выходят за пределы спецификации (выше предельного значения). Утечка продуктов сгорания через соединительную плоскость между головкой цилиндров и блоком цилиндров часто является результатом деформации уплотнительных поверхностей: Эта утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотнительной поверхности головки блока цилиндров от плоскости: 0,03 мм.

| Рис. 2.123. Проверка деформации опорных поверхностей впускного и выпускного коллекторов на головке блока цилиндров. |

Искривление опорных поверхностей коллектора: Проверьте опорные поверхности коллектора на головке цилиндров с помощью прямой кромки и щупа, чтобы определить, можно ли выпрямить поверхности или необходимо заменить головку цилиндров (Рисунок 2.123). Предел искажения опорных поверхностей впускного и выпускного коллекторов на головке блока цилиндров составляет 0,05 мм. carmanz.com

Типичные места образования трещин в ГБЦ

Обнаружение микротрещины в головке блока цилиндров — сложная задача для опытного техника. Ведь повреждения не возникают в одном и том же месте. Однако найти их не так уж сложно. Особенно если у вас есть список пунктов для визуального контроля:

- Между клапанами двигателя. Дефект будет виден сразу. Обычно это происходит под седлами клапанов, расположенными рядом друг с другом.

- В дизельных двигателях микротрещины могут попасть в вестибюль через клапан. Найти его несложно, но его трудно заметить, потому что он находится чуть ниже тамбура и не вытекает наружу.

- Между клапанами и свечами зажигания часто образуются трещины. Такую неисправность можно легко обнаружить.

- Иногда повреждения образуются под направляющими клапанов. Здесь дефект не виден. Канал клапана довольно темный, а сам дефект обычно скрыт направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Существует несколько способов обнаружения трещины в головке блока цилиндров: Окунать или не окунать головку цилиндра. Метод диагностики путем погружения головки блока цилиндров:

Типичные места образования трещин в ГБЦ

Обнаружение микротрещины в головке блока цилиндров — сложная задача для опытного техника. Ведь повреждения не возникают в одном и том же месте. Однако найти их не так уж сложно. Особенно если у вас есть список пунктов для визуального контроля:

- Между клапанами двигателя. Дефект будет виден сразу. Обычно это происходит под седлами клапанов, расположенными рядом друг с другом.

- В дизельных двигателях микротрещины могут попасть в вестибюль через клапан. Найти его несложно, но его трудно заметить, потому что он находится чуть ниже тамбура и не вытекает наружу.

- Между клапанами и свечами зажигания часто образуются трещины. Такую неисправность можно легко обнаружить.

- Иногда повреждения образуются под направляющими клапанов. Здесь дефект не виден. Канал клапана довольно темный, а сам дефект обычно скрыт направляющей втулкой. Поэтому визуальная диагностика здесь не подходит.

Признаки наличия трещин

Дефект на корпусе головки блока цилиндров можно распознать по признакам. Давайте подробнее рассмотрим симптомы, по которым можно проверить и распознать наличие микротрещин.

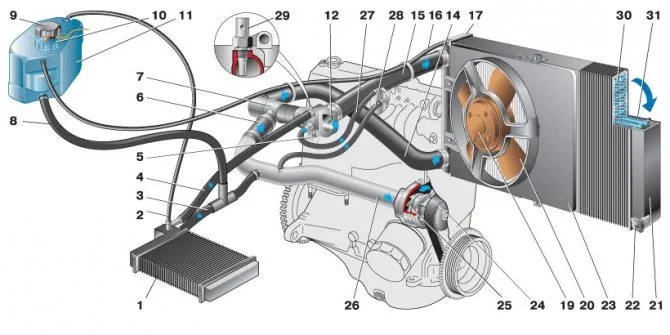

Масляная система

Первый признак — смешивание жидкостей двигателя и охлаждающей жидкости. Это приводит к образованию эмульсии на заполнителе. На поверхности масла образуется белая пена. В расширительном бачке охлаждающей жидкости образуется жирная пленка. Те же признаки указывают на повреждение прокладки головки блока цилиндров.

Впускной канал

Если головка цилиндра треснула, охлаждающая жидкость попадет во впускное отверстие. Это приводит к тому, что поршни двигателя отмываются почти до блеска. Их можно увидеть, если посмотреть через свечное отверстие. Когда антифриз попадает во впускное отверстие, из выхлопной трубы выходит белый дым. Но это не всегда так.

Канал выпуска

Если в выпускном отверстии есть трещина, охлаждающая жидкость будет выходить через трубу в виде пара. После предварительного нагрева и до него устройство выпускает пар, но вы его не видите. Отработавшие газы выходят через расширительный бак. Также отсутствует запах выхлопных газов.

Камера сгорания

Через образовавшийся дефект в камеру сгорания попадает некоторое количество расходного материала, но его объем обычно незначителен. Это происходит из-за большой разницы давления. При работе двигателя происходит сгорание воздушно-топливной смеси. Это создает высокое давление. Это направляет выхлопные газы в систему охлаждения. В результате давление будет выше.

Это увеличивает объем трубопроводов системы охлаждения. А из расширительного бачка исходит запах выхлопных газов. Пока в системе охлаждения существует высокое давление, расходные материалы могут попасть в камеру сгорания. Здесь создается отрицательное давление, и воздух втягивается внутрь. Из-за большой разницы давлений охлаждающая жидкость поступает в камеру сгорания. Самым важным признаком является то, что поршни чистые, в расширительном бачке есть запах, а шланги увеличились в объеме. Радиатор системы отопления холодный, потому что воздух скапливается в радиаторе.

Герметичность нарушена

Прокладка головки блока цилиндров может потерять герметичность по многим причинам. Однако наиболее важными являются нарушения инструкций по эксплуатации, техническому обслуживанию и ремонту. В любом случае, не устраненная течь прокладки головки блока цилиндров приведет к нарушению работы других деталей и компонентов двигателя и, в конечном итоге, к его повреждению.

Перегрев двигателя

Перегрев является одной из основных причин разрушения прокладок. И не только: перегрев часто деформирует плоскость головки цилиндра, а иногда и блок цилиндров.

Конечно, больше всего страдает головка блока цилиндров. В дополнение к локальному перегреву в некоторых областях камер сгорания, который приводит к появлению трещин, общий нагрев головки цилиндров приводит к увеличению усилия сжатия прокладки, так как алюминиевый сплав головки цилиндров расширяется больше, чем сталь болтов.

После охлаждения сжатая прокладка больше не может уплотнять, если удельное давление (сила по отношению к площади) было слишком низким.

На самом деле, перегрев вызывает «затвердевание» поверхностных слоев прокладки, в результате чего она теряет свою эластичность и больше не может уплотнять всю плоскость стыка головки блока цилиндров.

После перегрева двигателя прокладка потеряла свою герметичность. Вы можете видеть темные участки лакокрасочного покрытия, где газы попали в охлаждающую жидкость (A), и нагар, где газы просачиваются между цилиндрами (B).

Причину, т.е. является ли уплотнение «негерметичным» из-за перегрева двигателя, можно определить путем осмотра. Как правило, в таких случаях поверхность прокладки затвердевает и обугливается в некоторых местах вблизи камер сгорания. Часто видны поверхностные трещины и изменение цвета прокладки в перегретых зонах.

Ремонт в этом случае редко ограничивается заменой прокладки. Ни в коем случае не лишним будет посмотреть не только на уровень головки, но и на причину перегрева в системе охлаждения — это может быть термостат, вентилятор или просто протекающие трубки.

Но предположим, что двигатель перегрелся, а уплотнение вроде бы выдержало. В таких случаях есть два варианта: искушать судьбу и ждать, пока не произойдет утечка (а она, вероятно, произойдет), или немедленно заменить прокладку. Второй вариант лучше: запланированный ремонт в любом случае лучше, чем неожиданная поломка, произошедшая постфактум.

Дефект на корпусе головки блока цилиндров можно распознать по признакам. Давайте подробнее рассмотрим симптомы, по которым можно проверить и распознать наличие микротрещин.

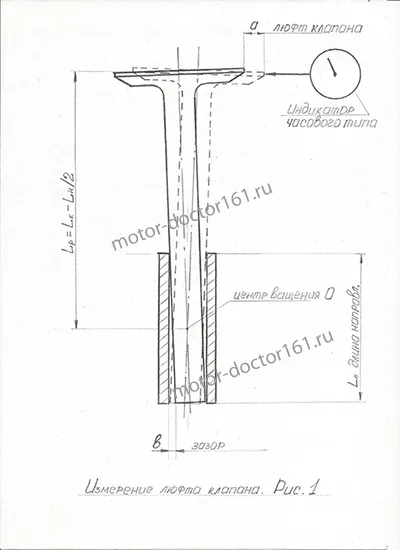

Направляющая втулка клапана.

Для диагностики втулок нам необходимы следующие инструменты: датчик с диапазоном измерения 5 — 12 мм, измерительная база, циферблатный калибр с точностью шкалы 0,01 мм.

Диагностика направляющей клапана кажется простой задачей, но вы не найдете много людей, которые смогут объяснить, зачем нужно менять втулку. Обычно механик помещает клапан в направляющую клапана, трясет его и говорит: «Это не годится: «Смотрите — он расшатан!». Как насчет теплового зазора между клапаном и гильзой? Клапан не должен быть свободным, иначе он заблокируется! Измерительные инструменты для таких измерений не очень удобны, поскольку, во-первых, измерение множества маленьких отверстий с помощью калибра занимает много времени, а во-вторых, точность таких измерений невысока, учитывая неравномерный износ втулки.

Начните, как обычно, с внешнего осмотра, посмотрите на стержень клапана: Если она трется или тянется, направляющая клапана определенно должна быть заменена. Если на стержне клапана есть нагар, проверьте, сколько нагара присутствует и каково его количество. Обычно это происходит на клапанах со стороны цилиндра, особенно на выпускных клапанах. Грязь до 20 мм в рабочей зоне стержня клапана ни о чем не говорит, 20-30 мм должна измерять втулка, выше 30 мм направляющая втулка изношена и газы блокируются в увеличенном зазоре между клапаном и направляющей. Если по внешним признакам вы не можете определить, нужно ли вам заменить направляющую, продолжайте измерения. Как я уже говорил, можно измерить износ втулок с помощью зубильного калибра, но мы с вами рассмотрим другой метод измерения, более практичный. Мы измеряем зазор клапана во втулке пилота с помощью манометра и рассчитываем зазор между клапаном и втулкой.

Для измерения зазора клапана на плоской поверхности установите головку монтажной плоскостью вверх и установите клапан на направляющую (желательно, чтобы верхние концы направляющих касались плоской поверхности). Верхний конец направляющей должен быть заподлицо с верхним концом клапана, как показано на рисунке 1. Установите основание индикатора на головку так, чтобы его кончик упирался в торцевую поверхность тарелки клапана, и измерьте величину зазора, наклоняя клапан (не прилагая чрезмерного усилия). Чтобы рассчитать размер просвета, нужно вспомнить школьный урок геометрии, тригонометрию или, проще говоря, теорему о подобии треугольников. Исходя из теоремы о подобии треугольников и рассматривая рисунок 1, получаем следующее:

Люфт=(люфт*длина клапана)/(2*длина клапана).

То есть, величина зазора равна величине зазора клапана, умноженной на длину направляющей и разделенной на две длины клапана. Затем полученный зазор необходимо сравнить с ремонтными допусками и принять решение о необходимости замены направляющей.

В будущем вы можете рассчитать допустимое сопротивление для этой модели kpanap:

Зазор=(зазор*2*длина клапана)/(длина направляющей).

Измерение зазора клапана

Если направляющие кольца имеют газовый карман, следует учитывать только фактическую рабочую длину направляющих колец. Также для этих измерений на начальном этапе следует проверить рассчитанные значения с помощью измерительного прибора.

Клапан.

Для диагностики клапанов нам нужен микрометр с диапазоном измерения 0-25 мм, тестер герметичности клапанов с дисплеем или шлифовальная машина для клапанов.

Если на нем имеются заусенцы, вытягивание или трение, видимые на глаз или на ощупь, клапан следует заменить. Клапаны с чрезмерным износом или глубокими вмятинами на диске также следует заменить. Далее следует проверить клапаны с плавными ножками на предмет проскакивания. Для этого существует несколько инструментов, один из которых показан на фото ниже. Клапан закрепляется на неподвижном основании, конец клапана помещается на упор, а указательная лапка прижимается к головке клапана. Если отклонение составляет более 0,05 мм, клапан бракуется, если менее — шлифуется.

Проверка клапана на герметичность Обратный клапан

Другой способ проверить клапан на проскальзывание — положить клапан в шлифовальную машину и отшлифовать его точильным камнем. Если клапан достаточно плоский, вы услышите звук равномерной обработки. Если вы слышите скрежет клапана по камню, клапан не исправен.

Проверьте второй вариант клапана

Седло клапана.

Для диагностики состояния седла клапана вам понадобится циферблатный манометр или микрометрический глубиномер, хотя циферблатный манометр, на мой взгляд, гораздо практичнее. Для грубой проверки также достаточно штангенциркуля с глубиномером.

Диагностика седла клапана в большинстве случаев приводит к принятию решения о замене седла или снятии фаски с имеющегося седла. Я не считаю, что это случай, когда «ничего не нужно делать с сиденьем», когда головку приносят на осмотр, значит, что-то нужно сделать. Вы вряд ли получите новую головку для ремонта или головку от нового двигателя.

Так что — дефектовка седла! Мы определяем общую пригодность седла клапана по внешним признакам. Трещины, неровности на седле клапана, глубокие впадины, вмятины от удара инородного тела, а также чрезмерно изношенная рабочая фаска седла клапана указывают на необходимость замены седла.

Если внешние признаки дефектов сиденья не указывают на замену, перейдите к проверке приборов. Наиболее важным показателем износа седла клапана является положение клапана на головке цилиндра относительно плоскости крепления или, на некоторых моделях (чаще всего бензиновых двигателей), проекция вершины клапана относительно распределительного вала. С помощью щупа измерьте выступание клапана относительно плоскости (на некоторых моделях клапан выступает над плоскостью) и сравните это значение с допустимым. Если выступание клапана превышает допустимое значение, необходимо заменить седло клапана. Если клапан превышает минимально допустимое значение менее чем на 0,2 мм, я бы также рекомендовал заменить седло. Это связано с последующей обработкой фаски, из-за чего клапан сидит еще ниже. После измерения впадины седла (вместо седла на бензиновых двигателях) следует проверить выступ стержня клапана. Особенно важно проверить выступ стержня клапана на двигателях с водяными конденсаторами и на двигателях, где зазор клапана регулируется с помощью шайбы. В этих моделях остаточная высота головы имеет большое значение и также должна учитываться при диагностике посадки.

Сальники клапанов.

Уплотнение клапана необходимо обновлять при каждом ремонте головки блока цилиндров! Однако я хотел бы обратить внимание на признаки износа уплотнений клапанов, когда их не следует оставлять открытыми даже в крайних случаях. Трещины в уплотнении клапана, затвердевание резинового покрытия, выскальзывание уплотнения из направляющей клапана и деформация уплотнения в седле. Новое уплотнение клапана также необходимо при замене направляющей клапана.

В следующей статье рассматривается правильная последовательность действий при ремонте головки блока цилиндров.

Для диагностики втулок нам необходимы следующие инструменты: датчик с диапазоном измерения 5 — 12 мм, измерительная база, циферблатный калибр с точностью шкалы 0,01 мм.

Проверка головки блока цилиндров

Удалите весь нагар со стенок камер сгорания (рис. 2.121).

| Не используйте острые инструменты для удаления нагара. При удалении нагара будьте осторожны, чтобы не оставить царапин или зазубрин на металлической поверхности. То же самое относится к клапанам и седлам клапанов. |

| Рисунок 2.122. Проверка уплотнительной поверхности головки цилиндра с плоскости. |

Проверьте головку блока цилиндров на наличие трещин во впускных и выпускных отверстиях, в камерах сгорания и на поверхности головки блока цилиндров. Используя линейку и калибр, проверьте плоскостность поверхности стыка между головкой блока цилиндров и блоком цилиндров в общей сложности в 6 точках. Если прогиб превышает предел, поправьте уплотненную поверхность с помощью дощечки и наждачной бумаги (примерно #400, водостойкая наждачная бумага из карбида кремния): Оберните пластину наждачной бумагой и отшлифуйте запечатанную поверхность, чтобы удалить выступающие участки. Замените головку блока цилиндров, если результаты измерений выходят за пределы спецификации (выше предельного значения). Утечка продуктов сгорания через соединительную плоскость между головкой цилиндров и блоком цилиндров часто является результатом деформации уплотнительных поверхностей: Эта утечка приводит к снижению мощности двигателя (рис. 2.122). Предельное значение отклонения уплотнительной поверхности головки блока цилиндров от плоскости: 0,03 мм.

| Рис. 2.123. Проверка деформации опорных поверхностей впускного и выпускного коллекторов на головке блока цилиндров. |

Искривление опорных поверхностей коллектора: Проверьте опорные поверхности коллектора на головке цилиндров с помощью прямой кромки и щупа, чтобы определить, можно ли выпрямить поверхности или необходимо заменить головку цилиндров (Рисунок 2.123). Предел искажения опорных поверхностей впускного и выпускного коллекторов на головке блока цилиндров составляет 0,05 мм. carmanz.com

Как проверить головку блока цилиндров после шлифовки?

В принципе, проверить головку блока цилиндров несложно.

Очистите головку блока цилиндров от грязи, масла и стружки. Тщательно проверьте все стороны головки блока цилиндров, чтобы убедиться в отсутствии полостей и трещин.

В специализированных мастерских плоскостность головки блока цилиндров проверяется специальным калибром.

В домашних условиях, если такого прибора нет, плоскостность можно проверить с помощью широкой металлической линейки. Он размещается так, чтобы один конец был на уровне головы, как показано на рисунке.

Проверьте расстояние с помощью манометра. Зазор проверяется по всей окружности. В идеале зазора быть не должно. Однако, если зазор составляет не более 0,01 мм, это допустимо.

Подчеркиваю и подчеркиваю: новая или шлифованная головка блока цилиндров, зазор НЕ БОЛЕЕ 0,01 мм.

Поскольку при остаточном зазоре 0,1 мм (некоторые руководства по ремонту допускают именно такую опечатку) существует большая вероятность того, что прокладка головки блока цилиндров будет просверлена. Разберите и снова отремонтируйте головку блока цилиндров, а то и весь двигатель вплоть до ее замены.

Головку блока цилиндров также необходимо проверить на наличие утечек. Это можно сделать, например, путем заливки парафина в холодильные камеры, перекрыв вход для жидкости. Также возможно испытание сжатым воздухом под давлением около 1,5 — 2 атмосфер, но для этого требуется компрессор и ванна, т.е. специальные условия.

Когда головка проверена, отшлифована и снова проверена на плоскостность и герметичность, можно устанавливать клапаны, предварительно заламинировав их, а также проверить их на утечку парафина после сборки. Если парафин не вытекает в течение получаса, это уже означает, что клапаны закрыты.

Блок цилиндров также должен быть очищен от нагара, промыт от грязи, очищен и продут во всех каналах. Промойте картер и сетчатый фильтр всасывания масляного насоса и убедитесь, что масляный насос работает. После этого можно приступать к окончательной сборке двигателя.

Ремонт повреждений своими руками

Возникновение дефектов в головке блока цилиндров двигателя является серьезной проблемой. Но если повреждения незначительны, их можно устранить.

В каких случаях нужна замена?

Если повреждения серьезные, головку блока цилиндров необходимо заменить. Если трещины большие и не поддаются ремонту, головку блока цилиндров необходимо заменить. Однако ремонт устройства можно попытаться выполнить заранее.

Подготовка головки для сварки

Шлифовка поверхности для ремонта головки блока цилиндров.

Дефект должен быть устранен перед сваркой. Для сверления металла конструкции головки цилиндра вдоль дефекта используется фрезерный станок. Полученная канавка должна быть глубиной 6-8 мм. Ширина должна быть примерно одинаковой. Что касается формы, то предпочтительнее клиновидная форма, так как она позволяет более эффективно сваривать металл. Чтобы создать щель между сиденьями, их необходимо разобрать, а затем вырезать.

После завершения процесса подготовки головка блока цилиндров двигателя нагревается до температуры около 230 градусов, но не более 250 градусов. В противном случае устройство может выйти из строя. Нагрев производится для уменьшения напряжений в стали, возникающих во время сварки. Для этой задачи рекомендуется использовать печь или пламенную горелку. Не следует использовать сварочную горелку, так как она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки осуществляется следующим образом:

Читайте также: Как правильно снять и заменить стеклоочистители в автомобиле, Способы установки. Как поменять стеклоочистители на автомобиле Как снять стандартные стеклоочистители Как снять стандартные стеклоочистители.

- Подготовьте кусок металла, соответствующий размерам повреждения блока головок.

- Процесс сварки осуществляется с помощью газа. У вас также должен быть в наличии шпаклевочный материал. На практике сварка аргоновой дугой дает наилучшие результаты. Соедините массу со структурой устройства. Убедитесь, что дуга горит между головкой цилиндра и электродом. Здесь же нужно прикрепить отрезанный кусок металла, который будет использоваться для устранения дефекта. Процедура сварки головки блока цилиндров силового агрегата с помощью сварки подробно описана в видеоролике (автор — канал YouTube).

После завершения процесса рабочая поверхность должна быть очищена и уплотнена. Если плоскость, соприкасающаяся с головкой цилиндра, не повреждена, ее следует отфрезеровать. Поверхность должна быть максимально ровной.

Альтернативные методы

Существуют альтернативные методы, с помощью которых можно отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При этом методе головка цилиндра должна быть очищена с обеих сторон. Для этого используется металлическая щетка. В поврежденном месте необходимо просверлить отверстие диаметром 3-4 мм. Нити должны быть вбиты в него. Вкручиваются медные или алюминиевые дюбели. Повреждение следует устранить зубилом или шлифовальным кругом в окружном направлении. Инструмент должен использоваться под углом от 60 до 90 градусов и не должен быть глубже 70 % толщины стенки.

- Насечки делаются вокруг повреждения с помощью зубила. Они выполняются долотом с интервалом до 3 см, создавая шероховатую поверхность. Поверхность обезжиривается бензином или ацетоном.

- Изготавливается эпоксидная паста. Первый слой наносится шпателем, второй слой, толщиной не менее 2 мм, наносится сразу.

Причину, т.е. является ли уплотнение «негерметичным» из-за перегрева двигателя, можно определить путем осмотра. Как правило, в таких случаях поверхность прокладки затвердевает и обугливается в некоторых местах вблизи камер сгорания. Часто видны поверхностные трещины и изменение цвета прокладки в перегретых зонах.

Как проверить головку блока цилиндров после шлифовки?

В принципе, проверить головку блока цилиндров несложно.

Очистите головку блока цилиндров от грязи, масла и стружки. Тщательно проверьте все стороны головки блока цилиндров, чтобы убедиться в отсутствии полостей и трещин.

В специализированных мастерских плоскостность головки блока цилиндров проверяется специальным калибром.

В домашних условиях, если такого прибора нет, плоскостность можно проверить с помощью широкой металлической линейки. Он размещается так, чтобы один конец был на уровне головы, как показано на рисунке.

Проверьте расстояние с помощью манометра. Зазор проверяется по всей окружности. В идеале зазора быть не должно. Однако, если зазор составляет не более 0,01 мм, это допустимо.

Подчеркиваю и подчеркиваю: новая или шлифованная головка блока цилиндров, зазор НЕ БОЛЕЕ 0,01 мм.

Поскольку при остаточном зазоре 0,1 мм (некоторые руководства по ремонту допускают именно такую опечатку) существует большая вероятность того, что прокладка головки блока цилиндров будет просверлена. Разберите и снова отремонтируйте головку блока цилиндров, а то и весь двигатель вплоть до ее замены.

Головку блока цилиндров также необходимо проверить на наличие утечек. Это можно сделать, например, путем заливки парафина в холодильные камеры, перекрыв вход для жидкости. Также возможно испытание сжатым воздухом под давлением около 1,5 — 2 атмосфер, но для этого требуется компрессор и ванна, т.е. специальные условия.

Когда головка проверена, отшлифована и снова проверена на плоскостность и герметичность, можно устанавливать клапаны, предварительно заламинировав их, а также проверить их на утечку парафина после сборки. Если парафин не вытекает в течение получаса, это уже означает, что клапаны закрыты.

Блок цилиндров также должен быть очищен от нагара, промыт от грязи, очищен и продут во всех каналах. Промойте картер и сетчатый фильтр всасывания масляного насоса и убедитесь, что масляный насос работает. После этого можно приступать к окончательной сборке двигателя.

Прогар прокладки головки блока цилиндров — это врожденный дефект в сердце наших лошадей. Наш предшественник Toyota 4Y также страдает от этого. Если вы не затянули болты головки в период акклиматизации на 1000-1500 миль, будьте осторожны! Начиная с 30000 вы можете получить ППГ (прогар прокладки головки блока цилиндров) ну, или ППЦ 🙂 Если вы каждый день разгоняетесь ниже 4000 об/мин, это ускорит ППЦ 🙂 .

Я решил сам заменить прокладку. Я купил следующие детали и аксессуары. Набор узких длинных торцевых ключей 11. Красный высокотемпературный герметик 12. 6 банок аэрозольного очистителя карбюратора 13. 4 листа наждачной бумаги 14. Коробкорез и набор лезвий для него 15. Найдите небольшой прозрачный кусок стекла размером больше головы 16. 2 литра парафина 17. 4 литра промывочного масла 18. 6 литров пива

Шаг 1 — Снимите аккумулятор — слейте масло и антифриз. Будьте осторожны, без ямы это сложно! Антифриз зальет вам лицо, а масло забрызгает голову и спустится по рукам до подмышек 🙂 — снимите верхний патрубок радиатора — закройте клапан радиатора и отсоедините шланг радиатора со стороны двигателя — снимите патрубок воздушного фильтра — снимите дроссельную заслонку и снимите ее за бампером — снимите шкив насоса CPS — открутите CPS и отложите его в сторону — снимите ресивер (Внимание! На задней стороне приемника имеется кронштейн на головке блока. На этой части отверстие для штифта) — снимите и заглушите топливные шланги с рампы — снимите кронштейн патрубка системы охлаждения за блоком (так что вы просто не увидите, но снимите головку без него) — открутите кабели и снимите хомуты с форсунок и датчиков и снимите кабели к правому брызговику — открутите глушитель от выпускного коллектора — снимите тепловой экран (у кого он есть) с выпускного коллектора — снимите клапанную крышку — открутите 13 болтов головки (осторожно! Не прикасайтесь к распределительному валу! Оставьте его в одном положении) — поднимите головку на два сантиметра и снимите распределительные валы — снимите головку вместе с впускным коллектором и выпускным коллектором. (Внимание! Лучше всего делать это 4 руками, я взял одну. Пукнуть больше одного раза). — Снимите впускной коллектор и выпускной коллектор с головки.

Проверьте расстояние с помощью манометра. Зазор проверяется по всей окружности. В идеале зазора быть не должно. Однако, если зазор составляет не более 0,01 мм, это допустимо.

Как можно проверить?

Перед ремонтом или заменой головки блока цилиндров ее необходимо проверить. Ниже мы рассмотрим способы диагностики повреждений головки блока цилиндров в домашних условиях. Это видео о диагностике микротрещин в головке блока цилиндров было создано каналом Hydraulics Repair Channel.

Магнитно-порошковая диагностика

Этот метод является самым быстрым способом определения наличия неисправности. Этот метод предполагает размещение магнитов со всех сторон головки цилиндра. После установки головку блока цилиндров следует очистить от металлической стружки. Это заставляет его двигаться в направлении магнитов. При этом железо остается на дефектах, чтобы можно было обнаружить повреждение.

Проверка давлением

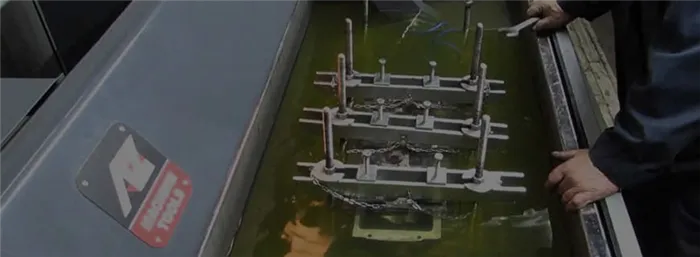

Существует несколько способов обнаружения трещины в головке блока цилиндров: Окунать или не окунать головку цилиндра. Метод диагностики путем погружения головки блока цилиндров:

- Снимите головку блока цилиндров с двигателя. Снятие не описывается здесь, так как оно специфично для каждого автомобиля.

- Надежно закрепите все провода цепи на верхней части устройства.

- Погрузите головку цилиндра в контейнер. Налейте в него горячую воду. Контейнер должен быть достаточно большим, чтобы головка цилиндра была полностью погружена в него.

- Затем введите сжатый воздух в контур устройства. Там, где появились пузыри, имеются дефекты и трещины.

Ремонт повреждений своими руками

Возникновение дефектов в головке блока цилиндров двигателя является серьезной проблемой. Но если повреждения незначительны, их можно устранить.

В каких случаях нужна замена?

Если повреждения серьезные, головку блока цилиндров необходимо заменить. Если трещины большие и не поддаются ремонту, головку блока цилиндров необходимо заменить. Однако ремонт устройства можно попытаться выполнить заранее.

Подготовка головки для сварки

Шлифовка поверхности для ремонта головки блока цилиндров.

Дефект должен быть устранен перед сваркой. Для сверления металла конструкции головки цилиндра вдоль дефекта используется фрезерный станок. Полученная канавка должна быть глубиной 6-8 мм. Ширина должна быть примерно одинаковой. Что касается формы, то предпочтительнее клиновидная форма, так как она позволяет более эффективно сваривать металл. Чтобы создать щель между сиденьями, их необходимо разобрать, а затем вырезать.

После завершения процесса подготовки головка блока цилиндров двигателя нагревается до температуры около 230 градусов, но не более 250 градусов. В противном случае устройство может выйти из строя. Нагрев производится для уменьшения напряжений в стали, возникающих во время сварки. Для этой задачи рекомендуется использовать печь или пламенную горелку. Не следует использовать сварочную горелку, так как она быстро перегреет конструкцию.

Сварка головки блока цилиндров

Процесс сварки осуществляется следующим образом:

- Подготовьте кусок металла, соответствующий размерам повреждения блока головок.

- Процесс сварки осуществляется с помощью газа. У вас также должен быть в наличии шпаклевочный материал. На практике сварка аргоновой дугой дает наилучшие результаты. Соедините массу со структурой устройства. Убедитесь, что дуга горит между головкой цилиндра и электродом. Здесь же нужно прикрепить отрезанный кусок металла, который будет использоваться для устранения дефекта. Процедура сварки головки блока цилиндров силового агрегата с помощью сварки подробно описана в видеоролике (автор — канал YouTube).

После завершения процесса рабочая поверхность должна быть очищена и уплотнена. Если плоскость, соприкасающаяся с головкой цилиндра, не повреждена, ее следует отфрезеровать. Поверхность должна быть максимально ровной.

Альтернативные методы

Существуют альтернативные методы, с помощью которых можно отремонтировать головку блока цилиндров. Рассмотрим их подробно.

Эпоксидная паста

При этом методе головка цилиндра должна быть очищена с обеих сторон. Для этого используется металлическая щетка. В поврежденном месте необходимо просверлить отверстие диаметром 3-4 мм. Нити должны быть вбиты в него. Вкручиваются медные или алюминиевые дюбели. Повреждение следует устранить зубилом или шлифовальным кругом в окружном направлении. Инструмент должен использоваться под углом от 60 до 90 градусов и не должен быть глубже 70 % толщины стенки.

- Насечки делаются вокруг повреждения с помощью зубила. Они выполняются долотом с интервалом до 3 см, создавая шероховатую поверхность. Поверхность обезжиривается бензином или ацетоном.

- Изготавливается эпоксидная паста. Первый слой наносится шпателем, второй слой, толщиной не менее 2 мм, наносится сразу.

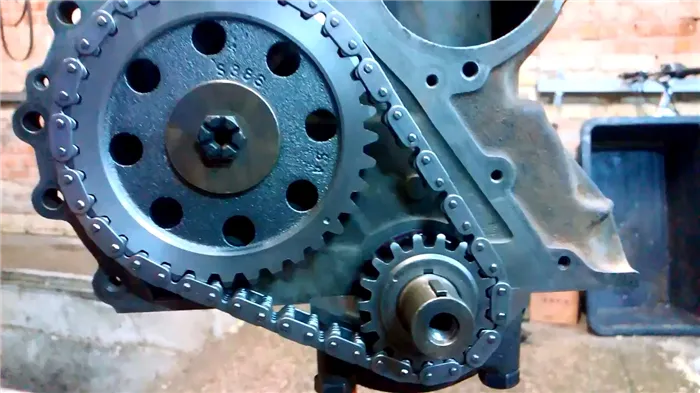

Ремонт и восстановление головки блока цилиндров (ГБЦ)

ООО «Алтушка» выполняет работы по восстановлению и ремонту головок блока цилиндров отечественных и иностранных автомобилей, как бензиновых, так и дизельных двигателей. Мы выполняем следующие работы по ремонту головных блоков:

Мойка головки блока цилиндров

Чистая головка блока — это всегда гарантия надежной сборки. Все головки блока, поступающие на ремонт, неизбежно промываются горячим щелочным раствором, который способен удалить самые стойкие загрязнения и даже лакокрасочные отложения, достигая даже самых труднодоступных мест. Затем головка блока цилиндров продувается сжатым воздухом и доставляется в мастерскую.

Шлифовка головки блока цилиндров: чугун, алюминий

Одним из наиболее распространенных дефектов головки блока цилиндров является ее деформация, обычно вызванная перегревом двигателя.

Мы можем выполнить процесс восстановления плоской головки как на плоскошлифовальном, так и на вертикально-фрезерном станке.

Перед выполнением этого процесса головка помещается на измерительную машину, на которой измеряются четыре внешние точки головки. Допустимый прогиб в этом случае составляет 0,05-0,06 мм во всей плоскости головки. В норме края головки плоские, а в центральной части образуется «яйцо», которое возвышается примерно на 0,1 мм над уровнем тестовой пластины. После проверки полученных размеров плоскость выравнивается путем шлифования или фрезерования. Диаметр фрезы немного больше ширины головки, и выравнивание производится за один проход, делая несколько проходов до достижения идеальной плоскости.

Шлифовка алюминиевых или чугунных головок цилиндров не имеет особого значения. При обработке плоскости головки цилиндра поддерживается шероховатость поверхности Ra = 1-2 мкм, что необходимо для лучшего уплотнения головки цилиндра с прокладкой.

Шлифовка плоскости блока цилиндров

В случае блока цилиндров наиболее распространенным дефектом является деформация плоскости блока на стыке с плоскостью головки цилиндра.

Обычно это затрагивает цилиндры в центральной части блока, так как именно здесь происходит наибольшая деформация, которая обычно не превышает 0,03-0,05 мм. Результаты используются для определения того, как должен быть выполнен ремонт. Если деформация превышает указанные выше значения, плоскость блока должна быть отшлифована. Если результаты измерений составляют 0,02-0,03 мм, то дальнейшая сборка узла может производиться без шлифовки.

Если необходимо отшлифовать плоскость, рекомендуется не снимать более 0,1-0,2 мм, что всегда тщательно выполняется нашими специалистами.

Опрессовка ГБЦ

При подозрении на наличие трещин необходимо создать давление в головке блока цилиндров. Трещины могут быть вызваны сильным перегревом или оттаиванием двигателя или случайным повреждением детали. Однако головка блока цилиндров конструктивно сложна, и визуально осмотреть ее на наличие трещин очень сложно. В таких случаях мы подаем давление на головку цилиндра.

Для этого все окна корпуса головки уплотняются резиновыми прокладками, затем накладывается и завинчивается специальная прозрачная пластина, а все заглушки и гнезда уплотняются резиновыми пробками. Один патрубок оставлен открытым, через который будет осуществляться подача воздуха. Затем соединение погружают в горячую ванну с температурой воды около 80 °C (при этой температуре все микротрещины становятся видимыми) и оставляют под давлением 0,6-0,7 МПа на 10-15 минут. Наличие пузырьков используется для обнаружения утечек.