Сделайте две тарелки того же диаметра, что и CW (в моем случае 20,32 см). Просверлите 12 отверстий вокруг болта, чтобы они совпадали с отверстиями в торцевом кольце.

Мини реактивный двигатель своими руками — Самоделкин

Вся наша Вселенная равномерно заполнена звездными скоплениями, называемыми галактиками. Они находятся в равновесии взаимных сил, которые имеют тенденцию к успокоению. Если уменьшить плотность любой части звездного пространства за счет уменьшения количества содержащейся в ней материи, то вся Вселенная обязательно сдвинется и попытается выровнять свою среднюю плотность с плотностью остальной части Вселенной. Масса поступает в разбавленную полость, выравнивая плотность системы.

По мере увеличения количества материи происходит массовое бегство из этого района. Однако в какой-то момент общая плотность останется неизменной.

И не имеет значения, уменьшится или увеличится плотность в этой зоне. Важно то, что объект движется и делает среднюю плотность равной плотности остальной части Вселенной.

Если динамику наблюдаемой части Вселенной замедлить на микродоллары и использовать энергию этого процесса, то мы получим желаемый результат — бесплатный вечный источник энергии. И двигатель, который его питает, будет постоянным, поскольку он не может использовать концепцию природы для определения потребления энергии. Наблюдатели в системе не смогут распознать логическую связь между рассеиванием части Вселенной и потреблением энергии конкретным двигателем.

Для внешнего наблюдателя картина становится более очевидной: наличие источника питания, области, изменяющие динамику, и потребление энергии самим устройством. Но все это обманчиво и неосязаемо. Попробуйте построить вечный двигатель вручную.

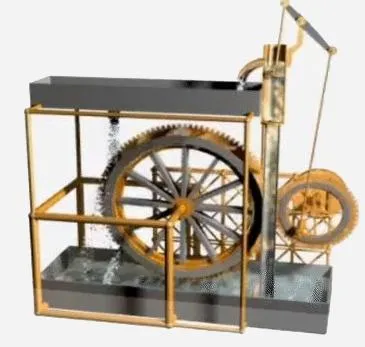

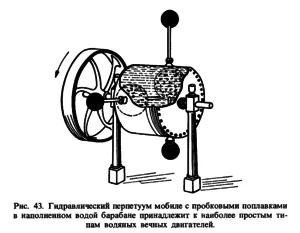

Гидравлические вечные двигатели

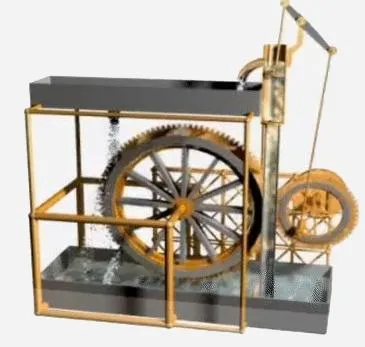

Колесо стало самым важным открытием человечества. За последние несколько тысяч лет он эволюционировал от наземных колес к водяным. Важнейшие машины прошлого — насосы, пилы и мельницы — в сочетании с мускульной силой животных и человека были основными источниками движения колеса.

Хотя гидравлические колеса были замечательны своей простотой, у них также был один недостаток: в разное время года вода была дефицитом. Поэтому возникла идея эксплуатировать водяное колесо по замкнутому циклу. Это позволит ему быть независимым в течение длительных периодов времени. У такой идеи была одна большая проблема. Она должна была возвращать воду в желоба, питающие лопасти насоса. Именно поэтому гидравлические машины, находящиеся в постоянном движении, занимали многих ученых того времени, включая Архимеда, Галилея, Герона Александрийского и Ньютона. В Средние века некоторые машины также назывались вечными двигателями. Было создано множество оригинальных творений. Давайте рассмотрим один из них.

Необычайно сложную для того времени гидравлическую машину с вечным двигателем построил Павел Станислав Сольский.

Основными частями этого механизма были колесо и водяной насос. Медленное опускание груза поднимает ковш. Чтобы спустить воду в ванну, необходимо поднять клапан насоса. Затем вода поступает в емкость с круглым дном, открывается заслонка и через клапан поступает в чашу. Вес воды опускает бассейн, и в определенный момент с помощью веревки, прикрепленной к одной стороне, бассейн наклоняется и опорожняет воду. Когда она поднимается, грудь опускается, и этот процесс повторяется. Само колесо вибрирует только один раз.

Все механизмы, машины и устройства, существующие сегодня, можно разделить на два типа двигателей постоянного тока: тип 1 и тип 2. Двигатели постоянного действия типа 1 — это машины, которые работают без извлечения энергии из окружающей среды. Их нельзя построить, потому что сам принцип их функционирования нарушает первые принципы термодинамики.

Второй вид двигателей — машины, которые уменьшают тепловую энергию водоема и полностью преобразуют ее в работу без изменения окружающей среды. Их использование нарушает второй закон термодинамики.

За столетия были изобретены тысячи вариантов всевозможных устройств, о которых идет речь, но вопрос о том, как построить вечный двигатель, остается открытым. Тем не менее, необходимо понимать, что такой механизм должен быть полностью изолирован от внешней энергии. Также. Все постоянные перемещения любой конструкции выполняются при этой работе в одном направлении.

Это позволяет избежать затрат на возвращение в исходное положение. И последнее. Ничто в этом мире не вечно. И все эти так называемые вечные двигатели, которые работают и на энергии земного притяжения, и на энергии воды и воздуха, и на энергии постоянного магнита, не всегда работают. Все приходит к концу.

Что это такое

Устройства, работающие на энергии, перестают работать, когда их отключают от источника энергии. Постоянные двигатели решают эту проблему. После включения им не нужно беспокоиться о том, что закончится заряд батареи или бензина и их придется выключить. Идея создания такого устройства расстраивала людей довольно долгое время, и было предпринято множество попыток создать вечный двигатель.

Такая система должна работать постоянно (или, по крайней мере, очень долго), поэтому к ней предъявляются особые требования

- Непрерывная работа. Это логично. Потому что, когда двигатель останавливается, это не так постоянно.

- Компоненты, которые служат как можно дольше. Чтобы наши двигатели работали вечно, их отдельные детали должны быть максимально износостойкими.

Гравитационные двигатели.

Хорошо известно, что в нашей Вселенной действует гравитация. Они находятся в равновесии друг с другом, поэтому сейчас они в состоянии покоя. Однако, когда равновесие нарушается, все эти силы приходят в движение. Подобный принцип теоретически может быть использован в гравитационном вечном двигателе. Однако никому еще не удалось его реализовать.

Магнитные и гравитационные двигатели

Здесь все немного проще, чем в предыдущем варианте. Для создания такого устройства необходим постоянный магнит и определенные параметры веса. Это работает следующим образом. В центре вращающегося колеса находится главный магнит, а вокруг него (по краям колеса) расположены вспомогательные магниты и грузы. Магниты взаимодействуют друг с другом, и грузы приходят в движение, перемещаясь то ближе, то дальше от центра вращения. Таким образом, центр тяжести перемещается, и колесо вращается.

Самый простой вариант.

Для его изготовления вам понадобятся простые материалы:.

Бутылку необходимо разрезать горизонтально на две части. В нижнюю часть вставляется деревянная перегородка и придумывается заглушка с предварительно просверленным отверстием. Затем вынимается тонкая трубка и устанавливается так, чтобы она проходила через перегородку снизу вверх. Зазор между компонентами должен быть герметичным, чтобы предотвратить попадание воздуха на дно бутылки.

Налейте жидкость, которая легко испаряется (бензин, фреон), через отверстие в дереве внизу. Уровень жидкости не должен доходить до дерева, а только до среза трубки. Затем закройте пробку и вылейте немного той же жидкости наверх. Закройте эту конструкцию крышкой от бутылки и поставьте в теплое место. Через некоторое время из верхней части трубки начнет капать жидкость.

Мало кто знает, как изготавливается самолет. Большинство вообще не заинтересованы в этом. Главное, чтобы он летал; принципы конструкции не особенно интересны. Однако некоторые люди не понимают, как такая огромная стальная машина поднимается в воздух и работает на такой высокой скорости. Давайте найдем конец нити.

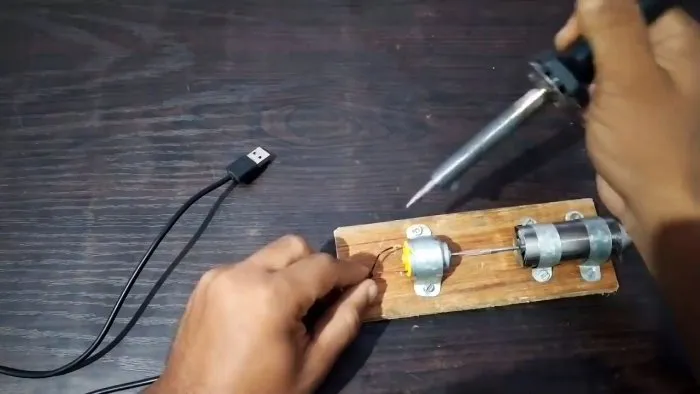

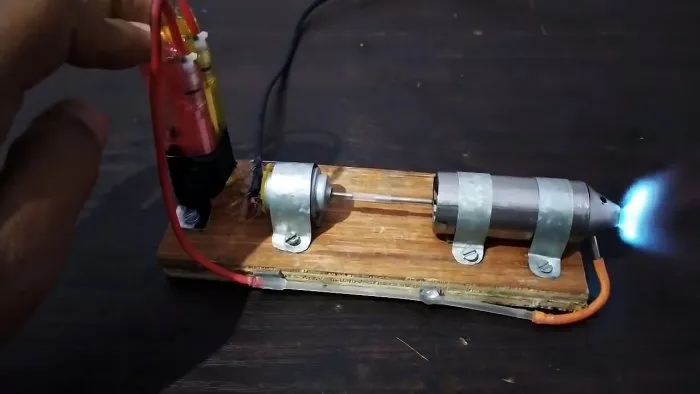

Как сделать мини реактивный двигатель с питанием от USB и зажигалки

Газ является самым мощным из всего, что когда-либо существовало. Вы можете представить принципы его работы в виде импровизированной модели. Его можно собрать в домашних условиях, так как это достаточно безопасное устройство, поскольку оно работает на газе и заправляет зажигалку.

Материалы:

- 32 мм труба,.

- Листовой металл или тонкий алюминиевый лист,.

- Сильный клей.

- Велосипедные спицы,.

- Электродвигатели, из игр

- Пустые стержни виросов,.

- Черные доски.

- Шланги.

- Газовые отверстия — два.

Листовой металл приклеивается к одному концу. В центре вала должно быть отверстие с ребрами.

Отрежьте четыре куска тонкого листового металла, чтобы они соответствовали внутреннему диаметру трубки. Просверлите их по центру, вырежьте в них плавники и согните из них крылья.

В результате у вас получится лоток для мотоблока длиной 70 мм. Эта деталь позволяет прикрепить облегченный Για να τα φτιάξετε, χρησιμοποιήστε κόλλα και κομβία από ένα κομένο σε μέγεθος κομάτι μιας άδειης ράβδου στυλό.

Вал ножа вставляется в трубку. Затем прикрепляется второй соединитель. Во избежание вибрации вала стержневые линии должны располагаться перед опорами.

Их можно снять с антенны телескопа, но металлические стержни от КВ также подойдут для этой цели. Двигатель вкручивается в деревянное основание с металлическими опорами так, чтобы отверстие в свободном от трубки конусе находилось вверху. Двигатель подключается так же, как и подошва. Ο άξονάς του συνδέεται με τον κινητήρα του τζετ μέσω μιας ράβδου από στυλό.

И не имеет значения, уменьшится или увеличится плотность в этой зоне. Важно то, что объект движется и делает среднюю плотность равной плотности остальной части Вселенной.

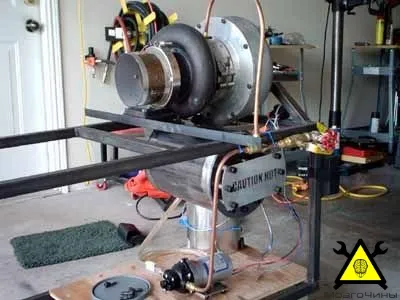

Шаг 2:

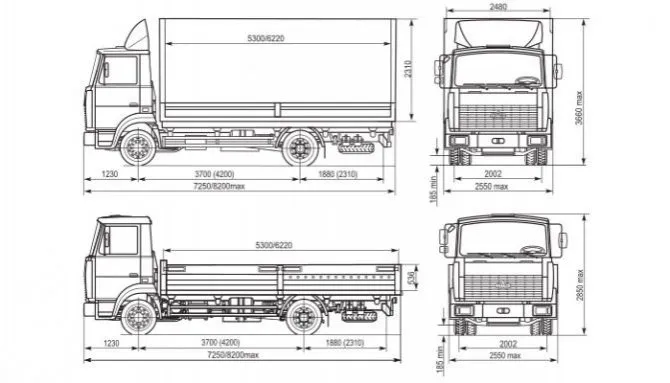

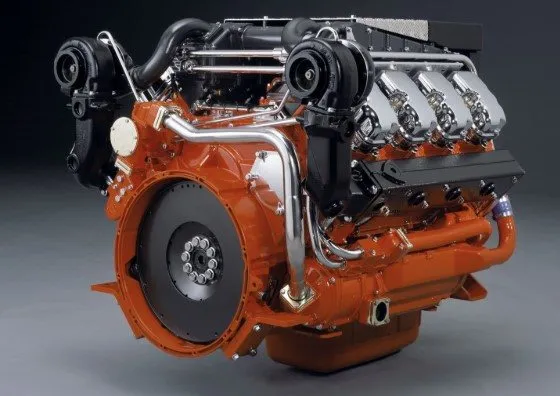

Να είστε προσεκτικοί όταν επιλέγετε έναν υπερσυμπιεστή! Χρειάζεστε ένα μεγάλο «τούρμπο» με ενιαίο (όχι διαιρούμενο) τούρμπο. Чем больше турбокомпрессор, тем больше конечный тяга двигателя больше. Μου αρέσουν οι τουρμπίνες από μεγάλους κινητήρες ντίζελ.

Γενικά, δεν έχει σημασία τόσο το μέγεθος ολόκληρης της τουρμπίνας όσο το μέγεθος του πηνίου. Το πηνίο είναι η ορατή περιοχή των πτερυγίων του συμπιεστή.

Ο στροβιλοσυμπιεστής της φωτογραφίας είναι ένας Cummins ST-50 από ένα μεγάλο φορτηγό 18 τροχών.

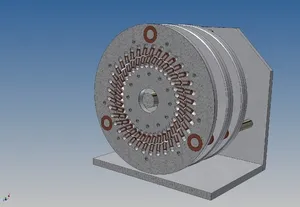

Шаг 3: Вычисляем размер камеры сгорания

Στο βήμα αυτό γίνεται μια σύντομη περιγραφή του τρόπου λειτουργίας του κινητήρα και παρουσιάζεται η αρχή με την οποία υπολογίζονται οι διαστάσεις του θαλάμου καύσης (CC) που πρέπει να κατασκευαστεί για τον κινητήρα αεριωθούμενου.

Сжатый воздух (из компрессора) поступает в камеру сгорания (КС) и воспламеняется вместе с топливом. Горячие газы выходят из задней части камеры сгорания, где они перемещаются по ребрам турбины, где они берут энергию из газов и преобразуют ее во вращательную энергию вала. Этот вал вращает компрессор. Компрессор установлен на другом колесе и смягчает большую часть выхлопных газов. Дополнительная энергия, оставшаяся после прохождения газов, приводит турбину в движение. Хотя он очень прост, на практике его немного сложнее построить и запустить.

Камера сгорания изготовлена из большой стальной трубы с крышками на обоих концах. Внутри CW находится диффузор. Диффузор — это трубка из трубы меньшего диаметра, которая проходит через весь CW и имеет множество отверстий. Отверстия позволяют сжатому воздуху поступать в рабочий объем и смешиваться с топливом. В случае пожара диффузор снижает температуру воздуха, контактирующего с ребрами турбины.

Чтобы рассчитать размер диффузора, просто удвойте диаметр индуктора турбокомпрессора. Умножьте диаметр катушки на 6, чтобы получить длину диффузора. Диаметр колеса компрессора составляет 12 см или 15 см, но катушка намного меньше. Катушки турбины (модели ST-50 и BT-50) имеют диаметр 7,6 см, поэтому размеры диффузора составляют 15 см в диаметре и 45 см в длину. Поскольку я хотел сделать CS немного меньше, я решил использовать рассеиватель диаметром 12 см и длиной 25 см. Я выбрал этот диаметр, потому что хотел использовать трубку как можно меньшего размера. Главным образом потому, что размеры трубы отражают размеры выхлопной трубы дизельного грузовика.

Поскольку диффузор находится в КС, рекомендуется принять за точку отсчета минимальное свободное пространство в 2,5 см вокруг диффузора. В моем случае я выбрал КС диаметром 20 см, чтобы соответствовать заданным параметрам. Внутренний зазор составит 3,8 см.

Теперь у вас есть приблизительные размеры, которые вы уже можете использовать при создании реактивного двигателя. Вместе с крайней крышкой и впрыском топлива эти детали образуют камеру сгорания.

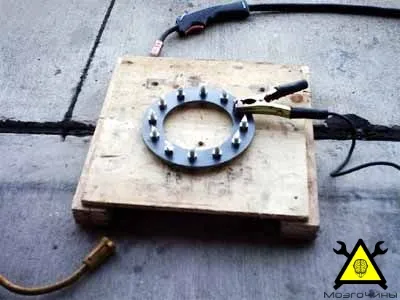

Шаг 4: Подготовка торцевых колец КС

Винты удерживают крайнее кольцо на месте. Это кольцо удерживает диффузор в центре камеры.

Внешний и внутренний диаметры кольца составляют 20 см и 12 см и 0,08 см соответственно. Дополнительное пространство (0,08 см) облегчает установку диффузора, а также действует как регулирующий элемент для ограничения расширения диффузора (во время нагрева).

Кольцо изготовлено из 6 мм стали. Толщина 6 мм позволяет надежно приварить кольцо и обеспечивает неподвижное основание для крепления последней крышки.

Двенадцать резьбовых отверстий по периметру кольца обеспечивают надежное соединение при установке последней крышки. Гайки должны быть приварены за отверстиями, чтобы болты можно было вкручивать непосредственно в них. Все это придумано только потому, что спина недоступна для ключа. Другой метод — нарезать резьбу в отверстии кольца.

Это настоящая творческая мастерская! Группа коллег-профессионалов, каждый в своей области, объединяет их общей целью — помогать людям. Мы действительно создаем материал, которым стоит поделиться, и наше бесконечное вдохновение исходит от наших любимых читателей!

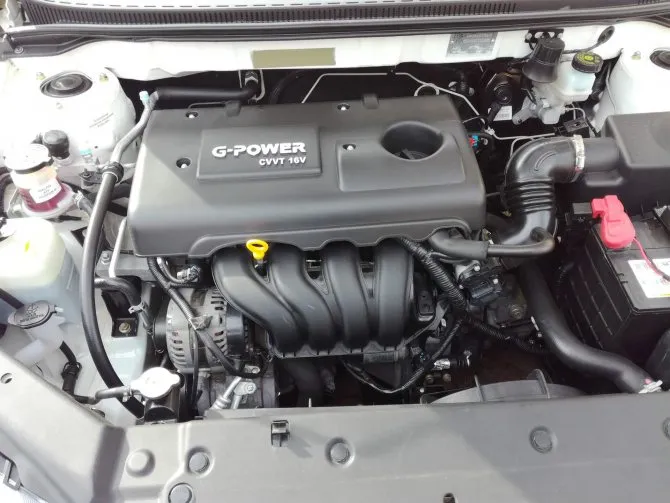

СНАБЖЕНИЕ ДВИГАТЕЛЯ ВОЗДУХОМ

Обратное движение клапана и негерметичность из-за неточности конструкции приводят к тому, что во время зажигания обратный трубопровод карбюратора заполняется выхлопными газами. Поэтому тяга всасывания слишком сильна, чтобы откачать эту грязь, и свежая смесь должна всасываться в достаточном количестве. Поэтому длина выхлопной трубы должна была быть еще больше, чем у известных более мощных конструкций. С другой стороны, импульс всасывания был настолько сильным, что без конического канала в карбюраторе на входе он деформировал бы клапан (проверено!). .

Классические конструкции двигателей используют тонкие стальные пружины для клапанов и очень гордятся тем, что их источником являются безопасные лезвия. Однако эти клапаны оказались «тугими». Поэтому я начал строить их из стенок алюминиевых коробок. При сборке двигателя клапаны сначала «приклеиваются» клеем «момент» из нижней поперечной части фанерной клапанной решетки, а затем на них наносится силикатный клей по мере установки клапанной решетки.

Вскоре мне пришла в голову идея о маске с наклонным клапаном. В конце концов, клапаны — это плоские пружины, и их недостатком является небольшое смещение по сравнению с их длиной. Наклонная решетка клапанов улучшает аэродинамику, как с точки зрения потока газов в двигателе, так и своей внешней формы.

В основании клапана имеется застойная зона, которая создает завихрения и неопределенность в направлении потока смеси. Подавление с помощью насечек в корпусе дало благоприятные результаты.

Самодельные форсунки: i — бензобак (белая жесть) — 2 — распылительная трубка — 3 — заливная горловина — 4 — верхняя часть входного канала (бумага) — 5 — канал карбюратора (белая жесть) — 6 — сетка клапана (фанера, фанера 3 мм ) — 7 — клапан (AL -Incasses) — 8 — рабочая камера (бумага) — , 9 — Элеватор (теплоизмерительная трубка), 10 — Выпускная трубка (бумажная), II — Поршневая трубка, 12 — Угол свечи зажигания (бумажный) (бумажный) ), 13 — Свеча зажигания, 14 — Дефлектор (листовой), 15 — Выемка, 16 — Наружная стенка карбюратора

Топливный блок: 1 — топливный бак — 2 — проба на осечку — 3 — желудок карбюратора — 4 — шланг карбюратора — 5 — обычный 6 — распылительная трубка

Технические характеристики

Важным параметром для полетов моделей самолетов является толчок. Он обеспечивает хорошую мощность для поднятия в воздух больших грузов. Старые и новые двигатели различаются, но модели, созданные на основе конструкций 1960-х годов, оснащаются новейшим топливом и модернизируются с помощью новейших устройств, которые значительно повышают эффективность и мощность.

В зависимости от типа РД функции и принципы работы могут отличаться, но все они требуют оптимальных условий запуска. Они запускаются с помощью стартера, который представляет собой другой тип двигателя, соединенный с валом двигателя перед входным диффузором.

Двигатель GR-180

Из серийного турбокомпрессора GR-180 видны фактические характеристики модели: тяга: 180 н при 120 000 об/мин, 10 н при 25 000 об/мин скорость: 25 000-120 000 об/мин температура выхлопных газов: до 750 c° мощность скорость реактивная: 1658 км/ч топливо Расход: 585 мл/мин (под нагрузкой), 120 мл/мин (на холостом ходу) Вес: 1,2 кг диаметр: 107 мм длина: 240 мм

СНАБЖЕНИЕ РЕКАТИВНОГО ДВИГАТЕЛЯ БЕНЗИНОМ

Теоретически были рассмотрены различные системы подачи топлива в двигатель: 1 — простейший карбюратор- 2 — естественная вытяжка бензина с развитой пористой поверхности- 3 — принудительное испарение бензина электронагревателем. По первым трем пунктам были проведены эксперименты, ни один из которых не был полностью безнадежным. Однако я придумал первый вариант. Именно он используется в известной конструкции двигателя. В конце концов, эта опция увеличивает подачу бензина только тогда, когда это необходимо — при увеличении мощности и скорости модели.

Есть два нетронутых карбюратора. Как я надеялся, это облегчит «схватывание» двигателя после запуска одного из них. Он также был предназначен для более стабильной работы двигателя при воспламенении одного из карбюраторов.

Обратите внимание, что если поток смеси соприкасается с листом бумаги или фанеры, часть бензина будет поглощена и в конечном итоге потеряна в процессе работы. Я приклеил отражатель из фольги к верхней части камеры, так как наклонный клапан отклоняет поток смеси сильно вверх. Это также способствует увеличению срока службы двигателя (конечно, при работающем двигателе).

Для этой же цели концы распылительной трубки сгибаются строго горизонтально. Затем металлические стенки канала карбюратора… Было решено объединить их со стенками топливного бака. Таким образом, отсек бензинового двигателя превратился в компактный топливный блок, собранный методом сварки из белого листового металла. Распылительная трубка проходит от дна бензобака непосредственно в канал карбюратора.

На известных двигателях канал карбюратора имеет круглую форму и требует токарной обработки. На Саяке канал имеет прямоугольную форму. Кроме того, две из четырех стенок канала также являются плоскими. Представьте себе, это упрощает технологию! Канал имеет фланец, который вставляется в отверстие в тарелке клапана. Это фиксирует топливный блок на месте и уменьшает контакт между смесью и шпоном. Из бумаги сделана только верхняя часть канала карбюратора перед распылителем.

Внешняя стенка трубы изготовлена из 3-миллиметровой фанеры (можно также использовать пластик). Благодаря тому, что верхняя и нижняя стенки канала параллельны и плоские, внешнюю стенку можно перемещать для изменения поперечного сечения канала и, таким образом, регулировать состав смеси.

Обратная тяга части выхлопных газов через клапан в карбюратор может также перемещать бензин из трубы инжектора. Это еще больше увеличивает необходимый объем всасывания. В большом воздушном транспорте эти двигатели использовали регулирующий клапан в топливной системе. Однако в наших маленьких опухолях они бесполезны и трудно воспроизводимы. Единственным решением было нейтрализовать давление взрывоопасного газа … То же давление, но со стороны бензобака. Было обнаружено, что двигатель имеет выход нагнетателя, соединенный с верхней частью бака. Мундштук приклеивается на место несколькими слоями бумажных уголков с силикатным клеем.

Благодаря задержке давления на величину, вдвое превышающую длину двигателя, импульсы наддува поступают в бак, когда требуется подача топлива, а не во время промывки. После этого улучшения топливо в конечном итоге стало поступать в достаточном количестве. Дугообразно изогнутые секции хорошо расплавленной металлической трубки можно приобрести в ремесленных магазинах. Заготовки диаметром 1,5 мм используются для распылительных трубок, а 2,5 мм — для систем наддува. Заливная горловина представляет собой гайку M2,5, впаянную в отверстие в баке. Резервуар заполняется шприцем, после чего винт вкручивается в заливную горловину. Затем включается зажигание, в одно из отверстий карбюратора устанавливается резиновая лампочка и подается поток воздуха для запуска. Но берегитесь! Не отпускайте грушу, не сняв ее с карбюратора, чтобы не вдохнуть взрывоопасную газовоздушную смесь.

Чтобы выложить диффузор, с помощью компаса начертите шаблон на бумаге. Берется радиус примерно 6, при радиусе — 10,5 см. В конце концов, отмерьте 6 см от сектора. Обрезка производится по близкому радиусу.

Советская литература для реактивных авиамоделей

Миниатюрные пульсирующие воздушно-реактивные двигатели для авиамоделей также могут быть изготовлены самостоятельно. Некоторые любители и сегодня пользуются литературой советской эпохи. В 60-х годах прошлого века были собраны конструкции двигателей. Несмотря на значительный промежуток времени, прошедший с момента публикации, она по-прежнему актуальна и помогает получить новые знания и наработать практику молодым строителям.

Десятилетия назад, когда человечество бредило освоением космоса, увлечение ракетостроением было безудержным. И школьники, и взрослые мужчины охотно строили модели ракет из всевозможных материалов в своих гаражах и на кухнях. Сейчас

Двигатель МК-17 был создан в 1954 году В. Петуховым, известным авиамоделистом и мастером спорта в этой области. Петухов. Конструкция двигателя была очень простой, а его распространенность была предопределена заранее. Серийное производство двигателя МК-17 «Юниор».

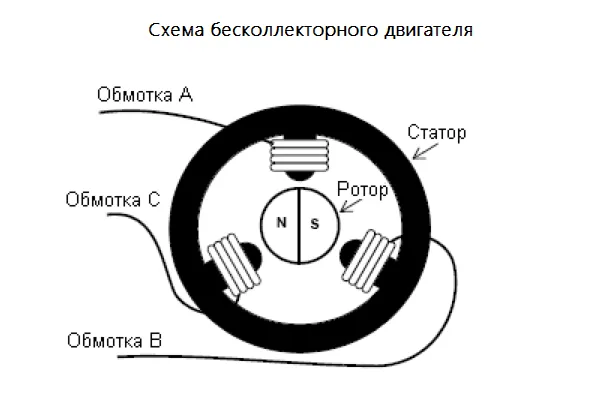

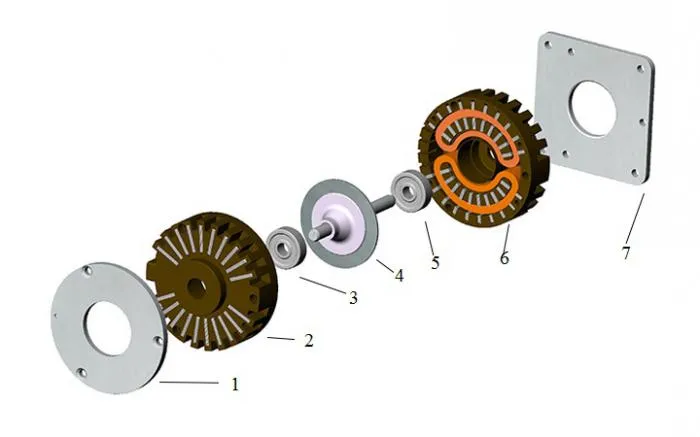

Для решения задач управления в современных прецизионных системах все чаще используются вентильные двигатели. Это характеризуется большими преимуществами таких устройств и активным формированием вычислительных функций.

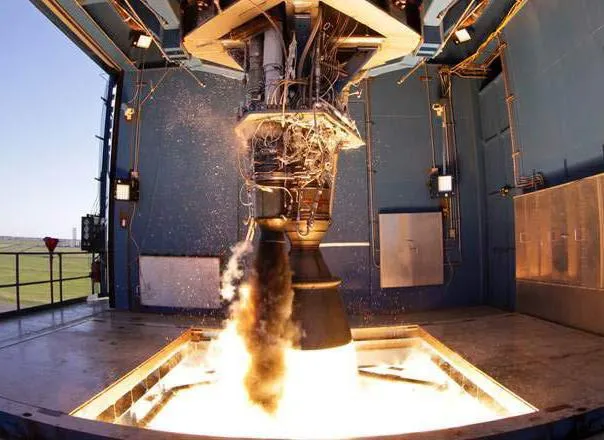

Освоение космоса удивительным образом связано с космическими аппаратами. Сердцем ракеты-носителя является ее двигатель. Для вывода астронавтов на орбиту необходимо достичь первой космической скорости — около 7,9 км/с.

Квантовый двигатель. Понятие, которое волнует многие научные умы и мысли обычных людей. Наверное, каждый слышал об этом научном феномене. А для тех, кто никогда не слышал о нем, в этой статье рассказывается об основных фактах его истории.

Самодельные двигатели: устройства, применение, характеристики, функции и возможности. Шаговые двигатели своими руками: инструкция, описание, аналоги, фотографии.

Мало кто знает, как изготавливается самолет. Большинство вообще не заинтересованы в этом. Главное, чтобы он летал; принципы конструкции не особенно интересны. Однако некоторые люди не понимают, как такая огромная стальная машина поднимается в воздух и работает на такой высокой скорости. Давайте найдем конец нити.

Вентильные двигатели имеют множество преимуществ. Модели этого типа отличаются высоким коэффициентом полезного действия. Чтобы понять характеристики вентильных двигателей, необходимо рассмотреть схему устройства.