Для ускоренных испытаний и контроля качества изоляции. Его использование не вызывает локального перегрева, предотвращает деформацию и старение изоляции под воздействием тепла и увеличивает срок службы двигателя.

Сушка обмоток электрических машин

Согласно «Правилам устройства электроустановок» (IEC) § 1.8.13, 1.8.14 и 1.8.15 для обмоток статора двигателей переменного тока, обмоток двигателей переменного тока и обмоток двигателей постоянного тока до 1000 В значение сопротивления изоляции для каждой фазы отдельно относительно корпуса и двух других фаз должно быть не менее 0,5 МОм при температуре 10 — 30°C.

Если сопротивление изоляции было измерено при температуре 10 — 30°C (не 75°C), рекомендуется не заряжать первый раз полным током машину с сопротивлением изоляции обмотки, близким к допустимому номинальному значению.

Сушка от постороннего источника

| Рисунок 2. Сушка машины постоянного тока посторонним источником |

В этом случае ток сушки подается на якорь, который соединен последовательно с обмоткой вспомогательных полюсов (рис. 2). Обмотки возбуждения не находятся под напряжением. Рекомендуется регулярно вращать якорь в процессе сушки для равномерного нагрева обмотки и для того, чтобы коллекторные пластины под очистителями не загорелись. Щетки коллектора должны находиться в строго нейтральном положении, поскольку даже незначительное смещение щеток из нейтрального положения может вызвать неисправность в невозбужденном и ненагруженном двигателе или генераторе. В качестве внешнего источника удобнее использовать генератор постоянного тока. В этом случае напряжение и ток сушки регулируются путем изменения возбуждения генератора. Если для сушки используется источник постоянного тока, то ток сушки регулируется трансформатором тока, рассчитанным на ток сушки. В этом случае ток сушки должен быть в пределах (0,5 — 0,7) x Iном.

Напряжение на якоре в процессе сушки сравнительно низкое, и когда обходные катушки подключены к этому напряжению, ток в катушках практически равен нулю. Поэтому при необходимости рекомендуется сушить шунтирующие катушки отдельно. Для регулирования тока катушки можно использовать датчик тока байпаса или другой резистор.

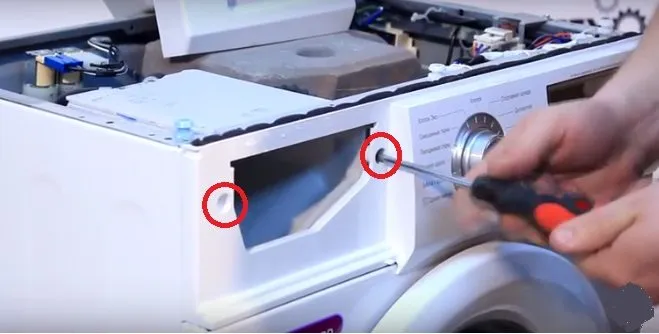

Почему ломаются сушильные машины: коротко о конструкции

- Барабан, в который помещается одежда. Данный элемент практически такой же, как в стиральных машинах. Его главное отличие — больший объём, позволяющий за раз просушивать 7–9 кг белья (в стиралках стандартная загрузка барабана составляет 5–6 кг). Также внутренняя часть барабана сушилок оснащена дополнительными лопастями (зачастую их 3), которые перемешивают одежду и не дают элементам гардероба спутываться друг с другом. В большинстве случаев такой элемент конструкции выполнен из нержавеющей или специально закалённой стали.

- Двигатель, обеспечивающий вращение барабана.

- Ремень привода — крайне важный элемент, который передаёт крутящий момент от мотора к барабану, гарантируя вращение последнего.

- Нагревательный элемент (ТЭН), обеспечивающий прогрев воздуха для высушивания белья.

- Фен или конвектор — гоняет воздух по барабану для равномерной просушки всех загруженных вещей.

- Помпа для откачки конденсата (испаряющейся жидкости). Именно она обеспечивает отвод влаги из сушильного резервуара.

- Контейнер для сборки конденсата — вспомогательный элемент, в котором накапливается жидкость от мокрой одежды.

- Фильтры для ворса. Собирают мелкие кусочки ткани или ниток, предотвращая засорение откачивающей помпы или системы вентиляции (если таковая имеется). Как правило, находятся на внутренней стороне герметичной дверцы.

- Сама герметичная дверца. Закрывает проём для загрузки белья в барабан.

- Датчики. Могут присутствовать в разном количестве и иметь своё предназначение (в зависимости от модели сушилки). Как правило, инженеры оснащают сушильные машины сенсорами температуры, датчиками замера влажности, предохранителями от перегрева.

- Органы управления. В современных моделях они представлены поворотными регуляторами с символьными обозначениями, сенсорными или физическими кнопками, а также дисплеем, помогающим настраивать режим сушки.

- В сушилках вентиляционного типа нет контейнера для сбора конденсата. В конструкцию входит специальный шланг, выводящий влагу сразу в систему вентиляции либо на улицу. Также возможно проветривание одежды (машина втягивает воздух извне).

- В сушильных машинах, выполненных в виде шкафов, вовсе нет загрузочных барабанов, моторов и ремней для их вращения. Там имеется ТЭН и фен, гоняющий горячий воздух. Также шкафы почти всегда подключаются к вентиляции или имеют шланг для вывода конденсата на улицу. То есть, дополнительных отсеков и откачивающих помп у них нет.

Сушка электродвигателя

ПРОЦЕДУРЫ ДЛЯ ПРЕДОТВРАЩЕНИЯ ОТСЫРЕВАНИЯ ИЗОЛЯЦИИ И ВЫСЫХАНИЯ ОБМОТОК ДВИГАТЕЛЯ.

По значению сопротивления можно определить содержание влаги в изоляции. Согласно «Системе мер по профилактическому обслуживанию электрооборудования в сельском хозяйстве» (SRPPESH), изоляция электродвигателей должна иметь сопротивление не менее 0,5 MΩ, в противном случае она должна быть высушена.

Как упоминалось ранее, двигатели общего назначения быстро намокают при работе на открытом воздухе в условиях повышенной влажности. Двигатели с влагостойкой изоляцией менее подвержены воздействию влаги, но даже их изоляция требует проверки и, при необходимости, сушки обмоток. Чтобы предотвратить поломку, первым шагом является максимально возможное предотвращение прямого попадания влаги. В некоторых случаях этого можно достичь, выбрав правильное положение двигателя. Неправильное хранение часто является причиной появления влаги. Поэтому перед вводом в эксплуатацию двигателя, который долгое время не работал, следует проверить состояние его изоляции. Запуск двигателя под напряжением сопровождается короткими импульсами напряжения, которые могут привести к пробою изоляции в местах, ослабленных влагой. Высыхание позволяет восстановить изоляцию.

Для сушки обмоток в рабочих условиях используются различные методы. Если на станции технического обслуживания имеется специальный сушильный шкаф, двигатель необходимо снять и высушить в этом шкафу. Процесс сушки считается завершенным, если сопротивление изоляции поднялось выше допустимого значения (~Этот метод обновления изоляции требует специального оборудования, подготовка которого занимает много времени.

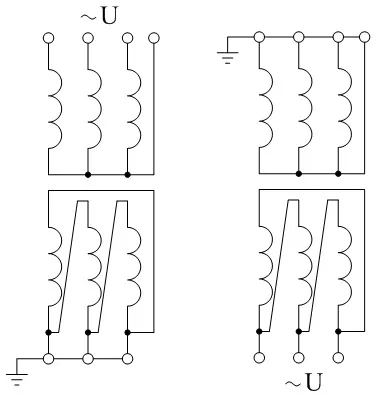

Для сушки можно также использовать электрические методы. В МИИСП имеется устройство для сушки обмоток путем пропускания через них выпрямленного тока. Обмотки двигателя подключены к трансформатору TR-2 (рис. 25). Выпрямленный ток под напряжением с обмоток трансформатора через диоды подается на обмотки двигателя. Ток выбирается в зависимости от мощности двигателя и подключения 7. Температура изоляции во время сушки проверяется путем измерения сопротивления обмотки. Резисторы R1, R2, R3 и сопротивление обмотки двигателя образуют мостовую схему, к одной диагонали которой подключено выпрямленное напряжение, а к другой диагонали — милливольтметр mV, включаемый с помощью резистора R4 и переключателя. Нагрев обмоток изменяет их сопротивление. В начале сушки установите ток на желаемое значение, отрегулировав напряжение на первичной обмотке трансформатора TR-1. Установите стрелку милливольтметра на ноль с помощью резисторов R1 и R3. Во время сушки проверяйте температуру обмоток по стрелке милливольтметра. Время сушки одной обмотки двигателя составляет от 3 до 4 часов. При сушке группы двигателей время сушки может быть увеличено до 7 часов, если токи в обмотках некоторых двигателей не превышают 0,4 дюйма.

При отсутствии специального основания возможна сушка при низком напряжении тока. В этом случае в качестве источника питания используется сварочный трансформатор. Последовательно соединенные обмотки двигателя подключаются к низковольтным клеммам. Значение тока устанавливается контроллером сварочного трансформатора и не должно превышать номинального значения, так как при неподвижном роторе ухудшается охлаждение двигателя. Состояние обмоток должно контролироваться путем регулярного измерения сопротивления изоляции.

Чтобы избежать демпфирования изоляции, были предложены различные устройства для нагрева двигателя во время простоя. Было показано, что сопротивление изоляции не снижается, несмотря на высокую влажность, когда температура корпуса двигателя на несколько градусов выше температуры окружающей среды. Этот эффект используется для сушки обмоток без демонтажа двигателя или отсоединения его от рабочей машины. Иногда в мощные двигатели встраиваются специальные нагревательные устройства. Рис. 27. Принципиальная схема устройства для сушки обмоток без отключения от сети.

Ремонт обмоток электродвигателя, их пропитка и сушка

В асинхронных электродвигателях общепромышленного применения мощностью до 100 кВт обмотки статора в соответствии с технологией изготовления представляют собой мягкие катушечные обмотки. Мягкие катушки помещаются в полузакрытые пазы отдельных проводников, как будто они залиты в пазы (обмотки массы). Роторы наиболее распространенных асинхронных двигателей имеют форму короткозамкнутой клетки (короткое замыкание). Пазы ротора заполнены голыми неизолированными стержнями, концы которых (наконечники) соединены кольцами или заполнены алюминием и которые также образуют стопорные кольца. Производство твердых статорных обмоток. Как правило, поврежденные объемные обмотки с малым диаметром провода не ремонтируются, а заменяются новыми, изготовленными из круглого провода на намоточном станке по другим стандартам. Изоляция канавки выходит на 10-15 мм над поверхностью отверстия статора. После того как вся обмотка помещена в пазы, выступающая часть изоляции отрезается и загибается в паз. Для двухслойной намотки поместите одну сторону катушки в нижнюю часть паза, а другую — в верхнюю, которая находится на том же расстоянии от первого паза, что и шаг намотки. При замене поврежденной катушки поднимите верхние части всех катушек между этими пазами. При установке обмотки массы следите за тем, чтобы провода не пересекались друг с другом. Для этого разложите проводники с помощью специальной волокнистой пластины и проведите их вдоль канавки. Между слоями обмотки имеется изоляционное уплотнение. После закрепления обмотки паз заклинивается. Отремонтируйте обмотку сердечника фазных роторов. Если планки повреждены, их необходимо заменить на новые. В случае шин большого сечения обычно восстанавливают изоляцию, для чего вычерчивают схему намотки, отмечают концы поврежденной шины и места ее соединения, вычерчивают форму изгиба передних частей. Сварить концы поврежденного стержня, выпрямить передние части и удалить стержень плоскогубцами после предварительного нагрева электрическим током. Извлеченные стержни освобождаются от поврежденной изоляции путем отключения. Замените поврежденную шайбу новой шайбой того же типа. Паз должен быть тщательно очищен. После установки восстановленного бруса необходимо согнуть передние части в соответствии со стандартом с помощью гаечных ключей. При изготовлении или ремонте новых обмоток ротора особое внимание следует уделять равномерному расположению передних частей для обеспечения минимального дисбаланса ротора. Ремонт короткозамкнутых обмоток ротора. Большинство повреждений обмоток вызвано сваркой или пайкой,

Приложение 3. Сушка обмоток электрических машин

стержни которого соединены короткозамкнутым кольцом. Разрушение происходит, когда нарушается контакт между прутками и закороченным кольцом и возникают трещины, изломы, пустоты и подрезы. Обмотки короткого замыкания, изготовленные из алюминиевого сплава, более надежны. Если они повреждены, их удаляют путем плавления или химическим путем (в каустической соде). Очищенные канавки ротора заполняются алюминием одним из следующих методов: статическим, центробежным, вибрационным или под давлением. Заправка роторов затруднена, поскольку для этого требуется специальное оборудование. Она выполняется только в крупных ремонтных центрах. Специальные намоточные инструменты используются для ремонта обмоток электрических машин. Обычная технология пропитки обмоточной изоляции включает предварительную сушку, пропитку лаками и окончательную сушку. Многократная пропитка обмоток обеспечивает более высокое качество изоляции. После окончательной пропитки и сушки обмотки покрываются верхним слоем или эмалью для создания влагостойкой пленки и гладкой поверхности, которая менее подвержена накоплению пыли, чем шероховатые поверхности. Предварительная сушка производится до полного удаления влаги из обмотки и осуществляется в специальных сушильных шкафах при температуре воздуха 110-120 ˚C. Существуют различные методы пропитки. Наиболее распространенным методом для небольших машин является погружение в пропиточную смесь. После предварительной сушки статоры и роторы (якоря) с обмотками охлаждаются до температуры 60-70 ˚C и опускаются в бак для пропитки лаком. Арматура опускается вертикально коллектором вверх так, чтобы выступы коллектора не доходили до поверхности лака в баке на 15-20 мм. Продолжайте пропитку до тех пор, пока не перестанут выходить пузырьки воздуха, что означает, что все поры катушки заполнены лаком. Используется пропитывающий лак с низкой вязкостью. Необходимая вязкость лака достигается путем добавления растворителя. После пропитки поставьте емкость на стеллаж на 15-20 минут, чтобы излишки лака могли стечь в емкость. В это время тщательно очистите сердечник, вал ротора, кромки выводов и другие поверхности, на которых не должно быть слоя лака, тряпкой, смоченной в растворителе. Затем пропитанная обмотка должна быть высушена в сушилке для удаления остатков растворителя из пор изоляции и для отверждения лаковой пленки. Изоляция считается хорошо высушенной после пропитки, когда лаковая пленка больше не прилипает к пальцам.

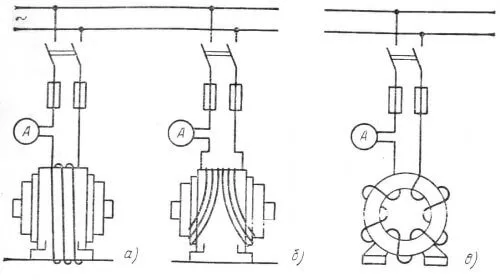

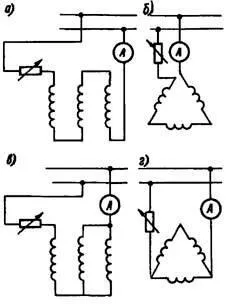

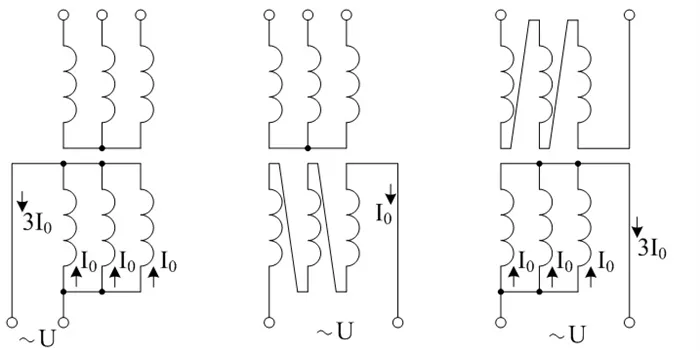

Лицевые части оберток, еще не остывшие после сушки, покрываются слоем лака или эмали, который наносится кистью или распылителем. Затем обмотки сушат в печах или на воздухе. В специально оборудованных ремонтных центрах используется вакуумная пропитка, пропитка под давлением или комбинация этих методов. Сушильные печи в различных ремонтных центрах сконструированы по-разному. Однако механизация загрузки частей машины и воздухообмен, обеспечивающий удаление паров растворителя, являются обязательными. В зависимости от технических возможностей предприятия, воздух в печи нагревается паром высокого давления или электричеством. Обмотки небольших электродвигателей высушиваются инфракрасными лучами. Обмотки могут облучаться непосредственно на месте ремонта инфракрасными излучателями ZS-l, ZS-2, ZS-3, при этом 80-90% подводимой электрической энергии преобразуется в лучистую тепловую энергию. Этот метод не требует громоздких и сложных сушильных печей и шкафов. Воздуходувки также могут использоваться для сушки. В этом случае в каркас основания подается горячий воздух, который нагревает обмотку. Также распространен метод индукционной сушки: сталь теряет тепло и сушит обмотки. Различные методы сушки электродвигателя показаны на рисунке 2, a-c.

Рекомендуется проводить процесс сушки одним из следующих методов:

(a) продувка горячего воздуха через машину,

(b) путем вдувания горячего воздуха в машину; (c) путем подачи внешнего тепла,

(c) с помощью электрического тока.

Сушка обмоток путем нагнетания горячего воздуха в машину

. При сушке горячим воздухом можно использовать вентилятор или воздуходувку. Воздух, подаваемый в машину, должен нагреваться с помощью грелки. Если возможно, обмотки машины должны равномерно обдуваться горячим воздухом с температурой не выше 90 °C.

Сушка с помощью внешнего нагрева

. При сушке с внешним нагревом электрическая машина помещается в обогреваемую камеру. Камера должна быть вентилируемой. Температура воздуха в камере не должна превышать 90 °C (80 °C при сушке основного генератора). Крышки камеры сбора и вентиляционные отверстия должны оставаться открытыми, чтобы влага могла беспрепятственно выходить из электрических машин в процессе сушки. Сопротивление изоляции во время сушки измеряется мегомметром на 500 В, а постоянная температура обмотки — термометром, ртутная камера которого закрыта шаблоном. Во время сушки обмоток температура и сопротивление изоляции должны измеряться каждые 15-30 минут и не реже одного раза в час после достижения предписанной температуры и записываться в журнал сушки.

Сушка обмоток электрическим током

. Главный генератор. Сушка обмоток электрическим током может осуществляться с помощью внешнего источника питания и в режиме короткого замыкания.

Внешняя сушка в основном используется, когда машину нельзя вращать и имеется низковольтный источник питания постоянного тока.

При этом методе на цепи якоря и вспомогательных полюсов подается напряжение, составляющее около 10% от номинального напряжения. Ток, необходимый для достижения температуры изоляции обмотки не более 70°C, составляет 50-60% от номинального тока. Независимая обмотка возбуждения и параллельные обмотки, если они не были высушены в процессе сушки последовательных обмоток, могут быть высушены отдельно. Для удаления влаги из электрической машины крышки камеры сбора и вентиляционные отверстия должны оставаться открытыми в процессе сушки. Арматуру необходимо регулярно поворачивать.

Сушка при коротком замыкании может использоваться только в тех случаях, когда возможна работа в качестве генератора.

При этом способе сушки обмотки якоря и вспомогательных полюсов последовательно замыкаются с помощью выключателя, предохранителя и измерителя тока.

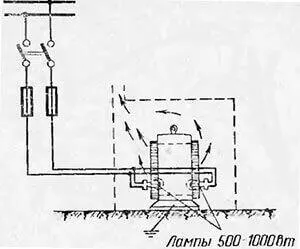

Удаление влаги лампами накаливания

В этом случае независимая обмотка возбуждения питается от независимого источника через высокоомный реостат. Запустите возбуждение при пониженной скорости двигателя и постепенно увеличивайте скорость и возбуждение. Сушка происходит при скорости, близкой к номинальной. Ток короткого замыкания не должен превышать номинальный ток, а машина не должна создавать искр.

Выбор метода сушки зависит в основном от местных условий, имеющихся мощностей и содержания влаги в изоляции обмотки. Наиболее интенсивной сушкой влажных изоляционных материалов является токовая сушка, при которой внутренние слои изоляционного материала нагреваются более интенсивно, чем наружные. Однако следует отметить, что сушка током может привести к вспучиванию изоляции, когда ток протекает через обмотку с сильно увлажненной изоляцией. Поэтому в таких случаях целесообразно сначала высушить их каким-либо другим способом, например, внешним нагревом или пропуская через машину горячий воздух, а затем, после такой предварительной сушки, высушить их током.

При отсутствии такого устройства нагрев можно осуществлять с помощью лампы накаливания. В зависимости от мощности двигателя используются лампы мощностью от 300 Вт до 1 кВт. Для этого электродвигатель разбирают, снимают ротор и крышки подшипников. Лампы, установленные на щите в керамических основаниях, находятся внутри.

На рисунке выше показана схема подключения ламп.

Маленькие двигатели можно сушить в помещении с внешним нагревом. Для этого не требуется специального оборудования. Их можно сушить в духовке обычной печи. Для ускорения процесса рекомендуется обмен воздуха.

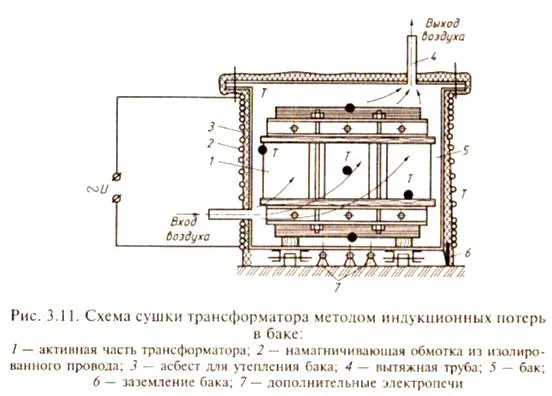

Метод индукционных потерь

Мастерские по ремонту электродвигателей используют камерные печи PEC-01 для сушки и обжига электродвигателей. Они поддерживают температуру до 400°C.

Они оснащены программируемым блоком управления, с помощью которого можно запрограммировать различные тепловые процессы. Вместе с принудительной конвекцией сушильный шкаф может эффективно использоваться для удаления влаги путем прямого нагрева.

Процесс индукционной потери используется для сушки двигателей без разборки. По сути, процесс заключается в наматывании провода на корпус двигателя. Для этого используются изолированные провода. Количество обмоток и сечение рассчитываются в зависимости от напряжения питания и мощности двигателя. Двигатель нагревается за счет индуктивных потерь.

Сушка обмоток пониженным напряжением

Если обмотки должны быть высушены по методу теплопотерь, двигатель необходимо разобрать. На статор наматывается обмотка по принципу тороидального трансформатора. Преимущество этого метода заключается в том, что можно применять однофазное напряжение 220 вольт. Этот метод нагрева требует контроля тока в обмотках.

На рисунке ниже показана схема методов индукционного нагрева и намотки проводников.

Метод сушки под напряжением используется, когда сопротивление изоляции не сильно отклоняется от номинального, т.е. обмотки не слишком насыщены влагой. […]

Нет необходимости разбирать двигатель перед началом работы. В случае электродвигателей с роторами с червячной обоймой ротор должен быть зафиксирован от проворачивания. В машинах с фазным ротором контактные кольца замыкаются накоротко.

На обмотки подается пониженное напряжение. Для этого используется один или два сварочных аппарата. Обычно используются сварочные трансформаторы. Переменный ток вызывает нагрев обмоток. Обмотки не перегреваются, поскольку к ним прикладывается напряжение от 0,08 до 0,17 от номинального напряжения.

Это исключает возможность локального перегрева из-за низких токов. Они составляют от 50 до 70 % от номинального тока.

Во время процесса нагрева ротор периодически отключается и вращается. Это вентилирует двигатель и сокращает время сушки. Ток в каждой обмотке контролируется для предотвращения неравномерного нагрева.

На следующем рисунке показана схема подключения сварочных аппаратов.

Возможен нагрев обмоток постоянным напряжением. Однако для асинхронных двигателей начало и конец обмотки должны быть выведены в коробку в корпусе двигателя.

Во избежание пробоя изоляции обмотки включать и выключать постоянное напряжение можно только с помощью реостата.

Двигатель может быть высушен таким же образом при однофазном переменном напряжении. В этом случае каждая обмотка поставляется отдельно. Переключение происходит поочередно каждый час.

Сушка индукционными потерями

В качестве источника тока можно использовать сварочный инвертор РЕСАНТА САИ-160. Однако для ограничения тока необходимо выбрать токоограничивающий резистор.

На следующем рисунке показана электрическая схема асинхронного двигателя в источнике постоянного тока.

Как и при сушке генератора, на статор двигателя наматывается временная намагничивающая обмотка для создания индукционных потерь в стали (см. рисунок 1 в статье «Процедуры сушки синхронных генераторов и компенсаторов»). Ротор снимается с машины. Основным преимуществом этого метода является то, что не требуется источник пониженного напряжения для сушки (для двигателей 380-500 В) или источник повышенного напряжения (для двигателей 6 кВ), так как количество витков намагничивающей обмотки может быть выбрано для существующего напряжения сети 220 или 380 В.

Однако необходимость разбирать двигатель, рассчитывать намагничивающую обмотку и наматывать ее делает сушку несколько затруднительной и сложной. По этой причине двигатели практически сушат методом потери стали, когда другой метод невозможен. Метод потери стали в основном используется для сушки больших двигателей (более 100 кВт).

Метод индукционных потерь

Мастерские по ремонту электродвигателей используют камерные печи PEC-01 для сушки и обжига электродвигателей. Они поддерживают температуру до 400°C.

Они оснащены программируемым блоком управления, с помощью которого можно запрограммировать различные тепловые процессы. Вместе с принудительной конвекцией сушильный шкаф может эффективно использоваться для удаления влаги путем прямого нагрева.

Метод индукционных потерь используется для сушки двигателей без разборки. Процесс заключается в наматывании провода на корпус двигателя. Для этого используются изолированные провода. Количество обмоток и сечение рассчитываются в зависимости от напряжения питания и мощности двигателя. Двигатель нагревается за счет индуктивных потерь.

Процесс индукционной потери используется для сушки двигателей без разборки. По сути, процесс заключается в наматывании провода на корпус двигателя. Для этого используются изолированные провода. Количество обмоток и сечение рассчитываются в зависимости от напряжения питания и мощности двигателя. Двигатель нагревается за счет индуктивных потерь.

Сушка нагревом обмотки током

Читайте также.

На рисунке ниже показана схема индукционного нагрева и способы намотки.

Для чего нужна сушка

Двигатель не разбирается в процессе сушки. Ротор заторможен. В фазном роторе кольца ротора замкнуты накоротко. Трехфазный ток добавляется к статору так, чтобы ток статора был равен (0,5 — 0,7) × Iном. Более высокие токи недопустимы, поскольку обмотка может перегреться из-за отсутствия вентиляции (ротор долго стоит без движения). Полезно время от времени отключать ротор и давать ему ненадолго повращаться. Вентиляция машины при вращающемся роторе вызывает интенсивное удаление влаги из обмоток и ускоряет процесс сушки.

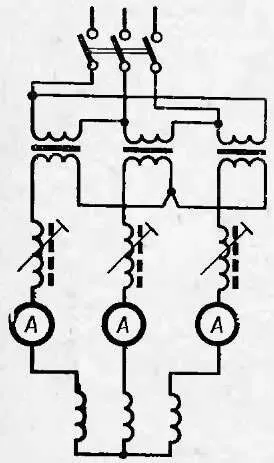

Чтобы ток сушки был равен 0,5 × Iном, напряжение сушки Uc = (0,08 — 0,12) × Iном, а для тока сушки 0,7 × Iном, Uc = (0,1 — 0,17) × Iном. Для двигателей с номинальным напряжением 380 В напряжение сушки должно составлять от 30 В до 65 В. Для получения такого напряжения в обычной трехфазной системе подключаются три сварочных трансформатора (рис. 1). Может быть достаточно двух сварочных трансформаторов в схеме «открытый треугольник» (рис. 2). Если ток сушки превышает 0,7 × Iном и не может быть уменьшен путем регулировки сварочного трансформатора, первичная обмотка, имеющая номинальное напряжение 380 В, может быть подключена к 220 В. Первичная обмотка также может быть подключена к 220 В. Для контроля тока сушки к каждой фазе должен быть подключен амперметр, так как при отсутствии приборов ток в каждой фазе может превысить допустимый и вызвать ее перегрев.

Индукционным нагревом

Сушка трансформатора — это удаление влаги, которая накапливается в оборудовании в процессе эксплуатации, для восстановления диэлектрических свойств изоляционного слоя проводников. Проникновение влаги обычно вызвано высокой влажностью окружающей среды или масла, используемого для охлаждения и изоляции контуров устройства.

Существуют различные методы в зависимости от степени проникновения влаги, используемой среды и целей, которые должны быть достигнуты в результате работы. Далее следует более подробное описание возможных методов сушки трансформаторного оборудования.

- операцию проводят при сухом баке, уплотнив отверстия,

- снаружи бак обматывают стеклотканью,

- к активному контуру подключают термопары и сопротивления,

- подключают приборы для контроля температуры,

- наносят обмотку для создания индукционных токов.

Этот метод довольно широко используется благодаря своей высокой эффективности. Принцип метода заключается в нагревании цепи путем генерирования двух токов. Намагниченные провода наматываются на бак, и при приложении нагрузки происходит индукция.

Токами КЗ

Операции выполняются в таком порядке:

Затем включается печь для нагрева дна резервуара. Нагретый воздух подается с помощью насосов. Процесс контролируется по термометру и вакуумметру.

Техника тока короткого замыкания связана с тепловыми потерями, которые приводят к нагреву. Эти процессы характерны для проволоки, намотанной на стальной сердечник.

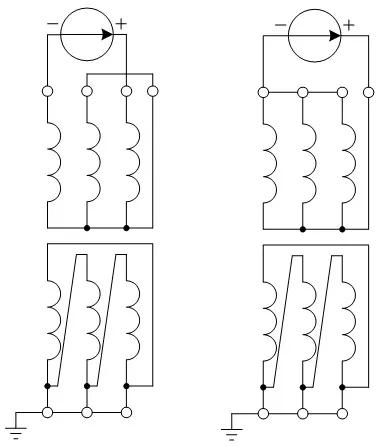

Постоянным током

По сути, процесс заключается в коротком замыкании низковольтной части трансформатора на входных клеммах. В этот момент активируется высоковольтная цепь устройства. Возникающее короткое замыкание нагревает электропроводку, что способствует испарению влаги.

Читайте также: Как и с помощью каких огнетушителей можно отключить проводку

Точки нулевой последовательности

В этом методе к катушкам трансформатора прикладывается ток, близкий к номинальному значению. Обычно используются обмотки среднего и высокого напряжения.

Цепи, не участвующие в этом процессе, замыкаются на контакт заземления. Это относится к баку и другим катушкам, которые не имеют прямой электрической связи с нагреваемым током.

Этот метод используется для трансформаторов с низким номиналом до 400 кВА. Подключение вторичных цепей должно быть выполнено в соответствии со следующей схемой: