Насадка, наряду с другими элементами, является одним из самых важных компонентов в конструкции распылительной форсунки. Форсунки впрыска могут иметь различное количество отверстий для впрыска и различаться по способу регулирования подачи топлива.

Форсунка дизеля: назначение, преимущества и возможности ремонта

Обеспечивая прямое, дозированное поступление топлива в камеру сгорания, топливные форсунки стали важнейшей частью системы привода дизельного двигателя. Впрыск топлива оптимизирует впрыск топлива, что улучшает сгорание. Это положительно влияет на расход топлива, ходовые качества и экологичность автомобиля.

Наиболее важные функции инжектора включают:

- подача топлива в цилиндр;

- герметизация камеры сгорания;

- распыление на мелкодисперсные частички;

- максимально равномерное распределение солярки по камере сгорания;

- резкое начало впрыска топлива и такое же быстрое завершение процесса;

- точное дозирование необходимого количества горючего.

Дизельные форсунки работают в агрессивной среде. Дизельные форсунки подвергаются воздействию агрессивной среды. Воздействие температуры также влияет на систему впрыска. Топливо впрыскивается при температуре около 700 °C. При сгорании дизельного топлива форсунка инжектора подвергается воздействию температуры 2000°C.

Для того чтобы двигатель работал бесперебойно, форсунка должна обеспечивать оптимальное распределение. Чем больше степень фрагментации капель топлива, тем больше их общая площадь поверхности. Это позволяет сжигать топливо за более короткое время, что положительно влияет на окружающую среду, расход топлива и ходовые качества. Однако капли не должны быть слишком маленькими, иначе они не достигнут краев камеры сгорания. В настоящее время топливные форсунки способны впрыскивать топливо со скоростью, достаточной для обеспечения заполнения всего объема до размера частиц от 30 до 50 мкм.

Исторический экскурс

На заре создания двигателя внутреннего сгорания Рудольф Дизель использовал угольную пыль, которая подавалась в форсунку инжектора с помощью сжатого воздуха. Уголь производил очень мало тепла на единицу массы, поэтому он был вынужден перейти на топливо с более высокой теплотворной способностью. Бензин нельзя было использовать, так как он взрывоопасен. Предпочтение отдавалось парафину.

В 1894 году Рудольфу Дизелю удалось запустить двигатель с помощью топлива, впрыскиваемого через форсунку. Для инъекции использовался пневматический компрессор. Создаваемое давление было больше, чем сила внутри цилиндра. По этой причине данный тип двигателя был назван компрессорным дизелем.

Гидравлический впрыск топлива появился немного позже. Он используется и сегодня и постоянно совершенствуется. Изобретателем этого типа впрыска топлива был французский инженер Сабате, который также предложил многократный впрыск. Впрыскивая топливо несколько раз, можно добиться более высокой производительности на единицу топлива.

В 1899 году Аршаулов сконструировал дизельный двигатель с топливным насосом высокого давления, который работал в сочетании с форсункой без сжатия. Это техническое решение хорошо зарекомендовало себя, поэтому дизели насосов высокого давления используются и сегодня.

Большинство современных дизельных агрегатов имеют электронное управление форсунками впрыска, которое адаптируется к условиям работы двигателя. В зависимости от типа камеры сгорания могут быть различия в подаче топлива. Для различных типов дизельных двигателей существуют форсунки с несколькими отверстиями и штифтовые форсунки, которые обеспечивают стабильную работу.

Работа механической форсунки

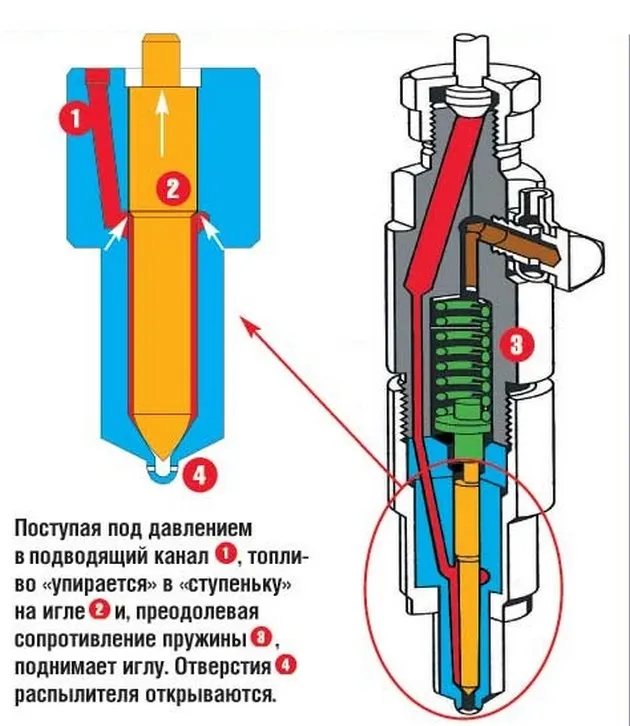

Принцип работы механической дизельной форсунки заключается в том, что она открывается под воздействием высокого давления моторного масла для впрыска топлива. Топливо подается через форсунку впрыска. Дизельное топливо перекачивается по топливопроводу насосом низкого давления.

Последовательность впрыска топлива в цилиндры определяется ТНВД, который отвечает за впрыск и распределение топлива по магистралям. Когда давление достигает определенного значения, инжектор открывается, а когда давление падает, инжектор закрывается.

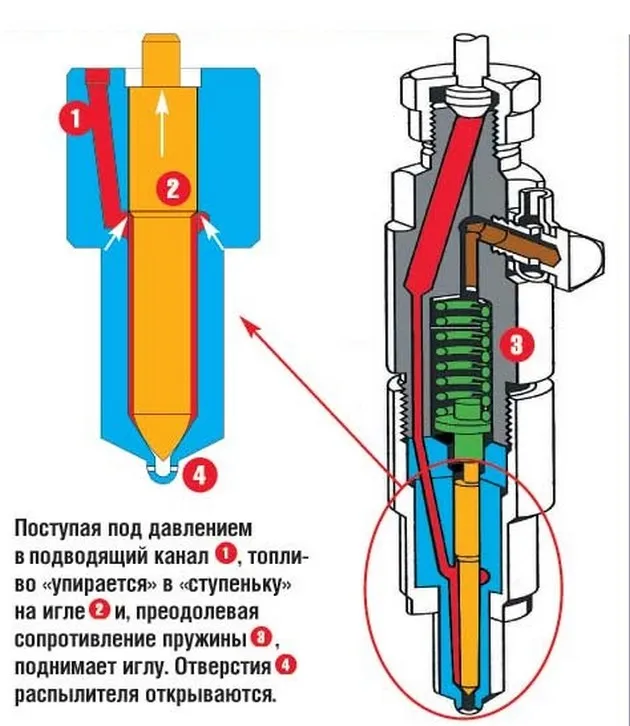

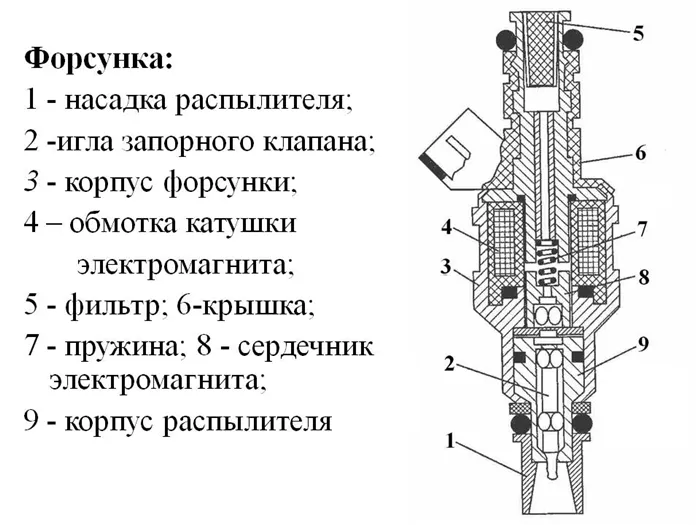

Инжектор состоит из форсунки, иглы, корпуса форсунки и пружины сжатия. Запорная игла перемещается внутри направляющего канала, открывая и закрывая подачу топлива. Когда сила давления топлива превышает силу контрпружины, игла перемещается вверх и освобождает канал впрыска. Если необходимое давление от инжектора отсутствует, форсунка плотно закрывается. Инжектор может иметь несколько отверстий. В дизельных двигателях с раздельными камерами сгорания обычно используется одно отверстие. В других случаях количество отверстий в распылителе может составлять от двух до шести.

Благодаря конструкции с несколькими отверстиями можно перекрыть подачу топлива:

- закрытием подачи топлива в каждом отверстии;

- запиранием камеры, расположенной в нижней части распылителя, что приводит к прекращению впрыска топлива.

Для того чтобы насос высокого давления мог воздействовать на иглу, в ней имеется специальная ступенька. Топливо поступает в форсунку и может поднимать ее. Это обеспечивает движение закрывающего механизма.

Инжектор с двумя пружинами

На эффективность подачи топлива и последующего сгорания в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунок, например, структуру и количество проходов форсунки, силу пружины и т.д. Одним из конструктивных решений было прикрепление специального датчика подъема иглы к узлу форсунки. Этот подъем обнаруживается специальными электронными блоками управления, которые работают в связке с ТНВД.

Читайте также: Как выбрать моторное масло — 15 лучших моторных масел

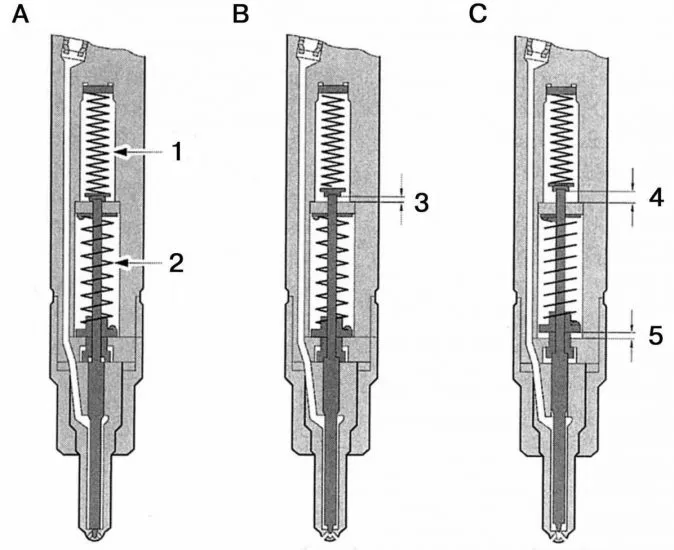

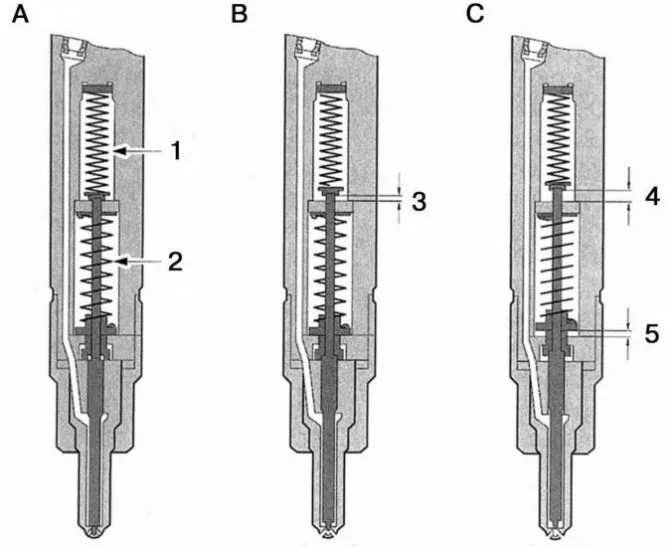

Дизельные форсунки с двойной пружиной стали еще одной спиралью роста. Конструкция этих форсунок сложнее, но результатом является большая гибкость в подаче топлива. Сгорание топлива происходит более плавно, и дизельный двигатель работает тише.

Особенностью этих форсунок является двухступенчатый ход иглы. Получается, что впрыскиваемое инжектором топливо превышает силу сопротивления сначала одной, а затем другой пружины. Когда двигатель работает на холостом ходу и под небольшой нагрузкой, впрыск происходит только через первую ступень, которая подает в двигатель небольшое количество топлива. Когда двигатель нагружен, давление топлива, впрыскиваемого форсункой, увеличивается, и топливо впрыскивается двумя порциями. Первый впрыск — небольшое количество (1/5 от общего количества), за ним следует основной впрыск (около 80% топлива). Разница давления между первым и вторым впрыском не очень большая, что обеспечивает равномерную подачу топлива.

Такой подход повышает равномерность, эффективность и полноту сгорания смеси. Дизельный двигатель потребляет меньше топлива, а количество загрязняющих веществ в выхлопных газах ниже. Двухпружинные дизельные форсунки были распространены в двигателях с непосредственным впрыском до появления систем впрыска с общей магистралью.

Признаки неисправности дизельных форсунок

Неисправности форсунок в дизельных двигателях характеризуются следующим:

1. неравномерный впрыск (инжектор «переполнен»):

- Потеря мощности мотора и наличие сизого дыма из выхлопной трубы;

- Сильный стук, напоминающий стук шатуна;

- Неравномерная работа силового агрегата, вызванная нарушением работы отдельных цилиндров.

2. при снижении рабочего давления впрыска (из-за усталости пружины или износа распорных колес). 3:

- Наличие сизого или черного дыма из выхлопной;

- Жесткая работа двигателя.

3. корпус форсунки негерметичен, что заметно по вытеканию топлива из соединений корпуса форсунки.

Проверка дизельных форсунок

Если есть признаки неправильной работы форсунок, проверьте их. Процедура может быть выполнена как в мастерской, так и в гараже с помощью диагностического прибора. Второй способ является лучшим, но имеет недостатки в виде высокой стоимости услуг и большого расстояния до сервиса. Существуют следующие способы проверки состояния топливных форсунок:

1. 1. На начальной скорости дизельного двигателя, когда неисправности наиболее слышны. Отсоедините по очереди форсунки от линии высокого давления, ослабив накидную гайку на соответствующем штуцере насоса. Отсоединение неисправной форсунки не изменит работу двигателя. 2.

2. проверьте необходимое давление впрыска дизельного топлива с помощью манометра максимального давления в виде специальной форсунки со шкалой. Прибор является эталонным устройством для анализа эффективности впрыска и соответствия фактического давления требуемому давлению в момент впрыска.

3. проверка контрольным образцом работающего инжектора, который сравнивается с остальными. Для этого вставьте в топливную систему тройник, через который одновременно вставляются работающая и проверяемая форсунки. Ослабьте гайки на других линиях, ведущих от насоса высокого давления к проверяемым форсункам, и перекройте подачу топлива. Установите максимальную подачу топлива в декомпрессионный механизм и начните проворачивать коленчатый вал двигателя. В случае неисправности форсунка покажет отклонения от контрольной точки по времени и качеству впрыска.

Устройство и порядок работы

В настоящее время для дизельных двигателей используется несколько типов форсунок впрыска. Однако, несмотря на значительные различия в дизайне, во всех них можно выделить общие черты, которые присутствуют практически всегда. К ним относятся:

- корпус, который традиционно используется для размещения других частей изделия;

- распылитель (игла), непосредственно подающий топливо;

- плунжер (стержень), поступательно двигающийся внутри корпуса и предназначенный для нагнетания давления;

- запирающая пружина, которая фиксирует иглу в определенном положении (для автоматически управляемых форсунок заменяется электромагнитным клапаном и другими подобными приборами);

- подающий штуцер, через который горючее попадает внутрь форсунки;

- клапан управления, функция которого заключается в дозировании топлива и регулировании частоты впрыска;

- фильтр очистки, входящий в общую систему подготовки горючего к эффективному сгоранию;

- отводящий штуцер, который направляет неизрасходованное топливо обратно в бак.

Аналогичным образом, в различных типах дизельных форсунок можно выделить несколько общих этапов. К ним относятся следующие:

- Закрытое положение. Начало рабочего цикла. Характеризуется нагнетанием высокого давления с двух сторон – и пружины, и плунжера, что позволяет оставаться форсунке закрытой.

- Начальная стадия впрыска. Стартует после команды автоматической системы управления на движение плунжера вверх. Результатом ослабления давления на иглу становится ее последующее аналогичное перемещение, что открывает топливу доступ в камеру сгорания.

- Открытое положение. Плунжер упирается в верхнюю часть конструкции корпуса. Игла также сдвинута вверх на максимум, что означает полное открытие форсунки.

- Завершение впрыска смеси. И плунжер, и распылитель опускаются в нижнее положение. Это перекрывает горючему доступ в камеру сгорания. Последний этап рабочего цикла, означающий переход к очередному повторению описанного процесса, начиная с первой стадии.

Разновидности форсунок

Как упоминалось ранее, на практике используется несколько типов форсунок для впрыска дизельного топлива. Наиболее распространенными являются четыре типа компонентов, каждый из которых заслуживает более пристального и детального рассмотрения.

Механическая

Классический вариант дизайна, который используется все реже и реже. Именно она описана выше при перечислении основных фаз рабочего цикла, поскольку выступает как наиболее типичная из всех.

Основное отличие механической форсунки от других вариантов этого компонента дизельного двигателя заключается в отсутствии системы автоматического контроля и регулирования.

Поэтому неудивительно, что оснащенные ими силовые установки уже не соответствуют современным экологическим стандартам, а также менее эффективны, даже при использовании современных механических форсунок, оснащенных двумя стопорными пружинами.

Их назначение — разделить фазу подъема форсунки на две фазы, что обеспечивает большую гибкость в подаче топлива, более плавную работу автомобиля, более полное сгорание топлива и меньший шум при работе силового агрегата.

Электромеханическая

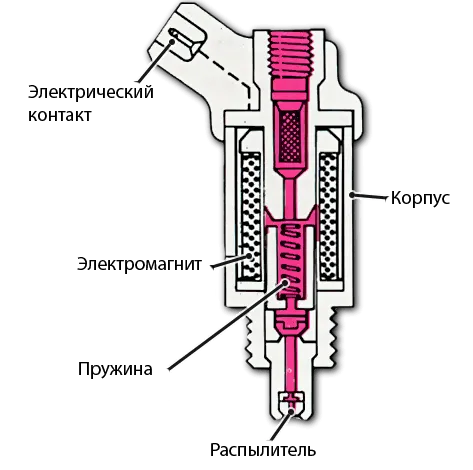

Основное отличие от описанной выше версии заключается в том, что движение поршня, а значит и иглы инжектора, управляется специальным электромагнитным клапаном, т.е. в автоматическом режиме. Этот режим работы позволяет повысить точность и эффективность дозирования топлива и регулировать интервалы впрыска.

Электромеханические форсунки схожи со своими электромагнитными аналогами, которые в основном используются в бензиновых двигателях с топливными форсунками. Их использование в дизельных двигателях сильно ограничено из-за отсутствия в их конструкции приспособленности для работы при гораздо более высоких давлениях.

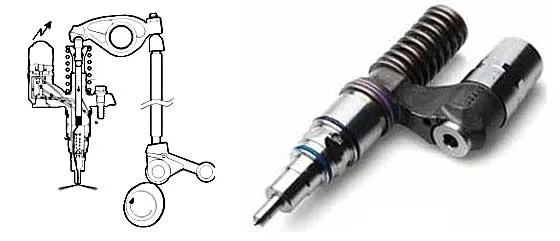

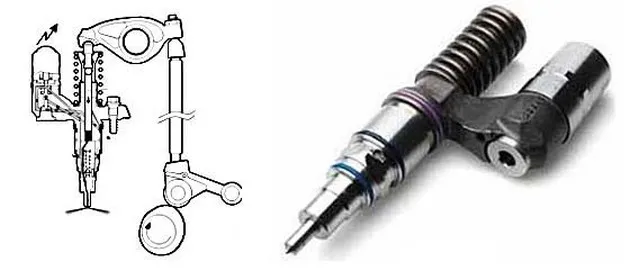

Насос-форсунка

Он используется в дизельных двигателях, которые не рассчитаны на обычный топливный насос высокого давления или насос впрыска. Это объясняется тем, что он приводится в действие самим насосом впрыска, каждый из которых имеет отдельный, меньший по размеру и конструктивно более простой насос.

В результате получился более компактный дизельный двигатель с максимальной эффективностью сгорания и самовоспламенения. Однако эти преимущества также компенсируются рядом недостатков, два из которых являются наиболее важными. Первое — очень жесткие требования к качеству мазута, второе — увеличение стоимости производства двигателей.

Пьезоэлектрическая форсунка

Сегодня наиболее популярен вариант рассматриваемой детали. Его популярность объясняется довольно просто: Пьезоэлектрические форсунки лучше всего подходят для использования в системе подачи топлива Common Rail. Он был разработан в 1990-х годах и с тех пор стал стандартным оборудованием для современных дизельных двигателей.

Дизельная форсунка CommonRail отличается от описанных выше вариантов тем, что в ней вместо пружины или электромеханического клапана используется пьезоэлектрический элемент, часто называемый кристаллом. Она позволяет увеличить время отклика в 4 раза по сравнению с альтернативными конструкциями.

Неисправности и ремонт форсунок

Наиболее распространенной причиной неисправности дизельных форсунок является использование некачественного топлива. Такая ситуация значительно увеличивает износ движущихся частей детали, усиливает коррозию металлических поверхностей и имеет ряд других неприятных последствий. К последним относятся:

- трудности при запуске дизеля;

- перепады или снижение мощности двигателя;

- порывистое движение автомобиля при увеличении оборотов; повышенный расход горючего;

- рост объемов или ухудшение качества выхлопов и т.д.

При обнаружении любой из этих проблем необходимо принять срочные меры.

Ремонт инжекторов производится в специализированных мастерских, оснащенных самым современным оборудованием, включая диагностические тестеры. Наиболее распространенной процедурой является традиционная промывка инжектора. Она осуществляется с помощью специальных составов — вручную или автоматически на уже упомянутых стендах.

Электромеханические форсунки

В дальнейшем производство систем подачи топлива для дизельных двигателей только совершенствовалось, что привело к появлению на рынке форсунок, в которых топливная смесь направляется в камеру сгорания посредством комбинированного электромеханического воздействия. Разница в том, что в этом инжекторе игла инжектора приводится в движение не давлением в форсунке, а управляемым электромагнитным клапаном. Этот элемент управляется ЭБУ двигателя, поэтому без правильного сигнала топливная смесь не может достичь форсунки инжектора.

ЭБУ является ключевым компонентом системы дозирования, отвечающим за время и продолжительность впрыска топлива в камеру сгорания. ЭБУ измеряет количество топлива, подавая определенное количество импульсов на клапан. Рабочие параметры импульса зависят от частоты вращения коленчатого вала, режима работы и температуры двигателя и других выходных параметров.

В топливной системе Common Rail, например, электромеханическая форсунка способна подавать топливную смесь несколькими отдельными импульсами. Топливо впрыскивается в камеру сгорания до 7 раз за один цикл. Такой режим работы дизельной форсунки значительно увеличивает давление впрыска и повышает эффективность системы. При дозировании топлива давление газа в поршне изменяется равномерно. Смесь распределяется более равномерно по цилиндрам двигателя, лучше распыляется и эффективнее сгорает.

Благодаря такому подходу производитель полностью перенес задачу управления впрыском с обычного клапана впрыска на современный блок управления. Впрыск с электронным управлением работает более равномерно и точно, делая дизельный двигатель более эффективным, более экологичным (он лучше сгорает) и в то же время более мощным. Вибрации и шум снижаются, а общий срок службы двигателя значительно увеличивается.

Принцип работы насоса-форсунки

Насос впрыска дизельного топлива — это особый тип питания двигателя, в котором отсутствует насос впрыска топлива. Основной принцип заключается в том, что насос низкого давления сначала подает топливо непосредственно в инжектор, который оснащен парой поршней для создания необходимого рабочего давления. Затем этот элемент приводится в действие под непосредственным воздействием распределительных валов. Эта система впрыска обеспечивает более эффективный впрыск топлива за счет создания более высокого давления.

Конструкторы и инженеры отмечают, что отсутствие топливного насоса высокого давления не повлияло на производительность дизельного двигателя. Напротив, силовой агрегат стал более компактным, и часть его мощности больше не расходуется на постоянное вращение насос-форсунок. Форсунки системы «насос/ак-инжектор» подают топливо всего за два импульса благодаря переработанному электрическому клапану.

Общий принцип работы похож на принцип работы механического инжектора с двумя пружинами. Начинается впрыск, и основное количество топлива поступает в цилиндр. Система максимально точно выбирает время начала впрыска и более эффективно дозирует топливо. Это обеспечивает низкий расход топлива и плавную, равномерную работу электростанции. Выхлопные газы значительно ниже, поскольку топливная смесь сгорает практически полностью.

Единственным недостатком этой системы является прямая зависимость давления впрыска от частоты вращения коленчатого вала. Эксперты указывают на высокие требования к качеству моторного масла, сложность конструкции, невозможность самостоятельного ремонта и трудности технического обслуживания. Соответственно, увеличивается цена двигателя и расходы на обслуживание.

Инжектор с двумя пружинами

На эффективность подачи топлива и последующего сгорания в цилиндрах дизеля можно влиять, изменяя различные характеристики форсунок, например, структуру и количество проходов форсунки, силу пружины и т.д. Одним из конструктивных решений было прикрепление специального датчика подъема иглы к узлу форсунки. Этот подъем обнаруживается специальными электронными блоками управления, которые работают в связке с ТНВД.

Дизельные форсунки с двойной пружиной стали еще одной спиралью роста. Конструкция этих форсунок сложнее, но результатом является большая гибкость в подаче топлива. Сгорание топлива происходит более плавно, и дизельный двигатель работает тише.

Особенностью этих форсунок является двухступенчатый ход иглы. Получается, что впрыскиваемое инжектором топливо превышает силу сопротивления сначала одной, а затем другой пружины. Когда двигатель работает на холостом ходу и под небольшой нагрузкой, впрыск происходит только через первую ступень, которая подает в двигатель небольшое количество топлива. Когда двигатель нагружен, давление топлива, впрыскиваемого форсункой, увеличивается, и топливо впрыскивается двумя порциями. Первый впрыск — небольшое количество (1/5 от общего количества), за ним следует основной впрыск (около 80% топлива). Разница давления между первым и вторым впрыском не очень большая, что обеспечивает равномерную подачу топлива.

Такой подход повышает равномерность, эффективность и полноту сгорания смеси. Дизельный двигатель потребляет меньше топлива, а количество загрязняющих веществ в выхлопных газах ниже. Двухпружинные дизельные форсунки были распространены в двигателях с непосредственным впрыском до появления систем впрыска с общей магистралью.

Электромеханическая дизельная форсунка

Дальнейшее развитие систем подачи топлива дизельных двигателей привело к разработке инжекторов, в которых дизельное топливо подается в цилиндры через электромеханические форсунки. В этих форсунках игла инжектора открывает и закрывает доступ к форсунке не под действием давления топлива и реакции пружины, а с помощью специально управляемого электромагнитного клапана. Клапан управляется ЭБУ двигателя; без соответствующего сигнала топливо не поступает к инжектору.

ЭБУ отвечает за время впрыска топлива и продолжительность его подачи. Оказывается, ЭБУ дозирует дизельное топливо, подавая на форсунку определенное количество импульсов. Параметры импульса напрямую связаны с частотой вращения коленчатого вала двигателя, режимом работы дизельного двигателя, температурой двигателя и т.д.

В системе common rail электромеханическая форсунка может подавать топливо за один цикл посредством нескольких отдельных импульсов (впрысков). Инъекция выполняется до 7 раз за цикл. Давление впрыска также было значительно увеличено по сравнению с предыдущими системами.

Точное дозирование горючей смеси вызывает плавное увеличение давления газа на поршень, воздушно-топливная смесь более равномерно распределяется в цилиндрах двигателя, лучше распыляется и лучше сгорает.

В следующем видеоролике показан принцип работы электромеханического инжектора на примере бензинового двигателя. Основное отличие заключается в том, что давление топлива в дизельной форсунке намного выше.

Таким образом, задача управления впрыском может быть окончательно передана от форсунок и клапанов впрыска к электронному блоку. Электронный впрыск работает гораздо точнее, и дизельный двигатель с такими решениями становится еще мощнее, экономичнее и экологичнее. Разработчикам удалось значительно снизить вибрации и шум при работе дизельного агрегата и продлить общий срок службы двигателя.

Насос-форсунка

Одним из типов дизельных топливных систем является конструкция, в которой вообще не требуется насос впрыска. Так называемые насос-форсунки дизеля отвечают за создание высокого давления впрыска. Основной принцип заключается в том, что насос низкого давления сначала подает дизельное топливо непосредственно в форсунку, которая уже имеет собственную поршневую пару высокого давления. Поршневая пара инжектора воздействует непосредственно на инжектор через распределительные валы. Система обеспечивает более качественный впрыск дизельного топлива, так как может создавать очень высокое давление впрыска.

Также рекомендуем прочитать статью о том, как самостоятельно очистить сажевый фильтр дизельного двигателя. В этой статье вы узнаете лучший способ очистки фильтрующего элемента, как путем его снятия, так и непосредственно на автомобиле.

Удаление топливной форсунки из системы подачи топлива позволяет более компактно установить дизельный двигатель под капотом за счет отсутствия необходимости перемещать топливный насос и получать энергию для его непрерывного вращения. Также можно удалить из системы подачи топлива растворы, направляющие топливо от инжектора к цилиндрам. Форсунки в насос-форсуночной системе оснащены электрическим клапаном, который позволяет подавать топливо двумя импульсами.

Принцип работы аналогичен принципу работы механического инжектора с двумя пружинами. Это решение позволяет осуществлять предварительный впрыск перед тем, как основное количество топлива будет впрыснуто в цилиндр. Насос форсунки подает топливо точно в момент начала впрыска и лучше дозирует его. Дизельный двигатель с такой системой является экономичным, мягким и тихим, а содержание загрязняющих веществ в выхлопных газах сведено к минимуму.

Основным недостатком этого решения является то, что давление впрыска насос-форсунки напрямую зависит от частоты вращения коленчатого вала двигателя. Другими недостатками являются сложная конструкция и высокие требования к моторному маслу, чистоте и качеству топлива. В процессе эксплуатации обращается внимание на трудности ремонта и обслуживания, а также на общие затраты по сравнению с системами со стандартным насосом впрыска.

Проверка топливных форсунок дизельного двигателя своими руками Поиск и устранение неисправностей топливных форсунок дизельного двигателя, проверка и устранение неисправностей своими руками. Очистка топливных форсунок дизельного двигателя, регулировка давления впрыска.

Ремонт топливных форсунок дизельных двигателей своими руками Характеристики и причины неисправностей топливных форсунок дизельных двигателей. Как снять, уменьшить, разобрать и отремонтировать топливные форсунки дизельного двигателя.

Неисправный ТНВД или дизельная форсунка являются причиной трудностей при холодном запуске дизельного двигателя. Компрессия, свечи накаливания, дизельные форсунки, топливные форсунки, парафин или вода в топливной системе.